CK500T型整体复合胀形液压机及液压系统开发

2020-02-18

(1.重庆科技学院 机械与动力工程学院, 重庆 401331; 2.重庆科技学院 人文艺术学院, 重庆 401331)

引言

我国汽车产业迅猛增长,作为车辆重要零部件的驱动桥壳,主要起到支承驱动车辆的主减速器、差速器和半轴等,并固定左、右驱动轮的轴向相对位置,以及承受汽车载荷传递给车轮等作用。除应具备制造成本低,便于拆装、调整、维修和保养等优点外,在动载荷条件下,还要求其具有足够的强度、刚度和疲劳寿命[1]。

王春涛等[2]提出了一种汽车驱动桥壳复杂结构整体复合胀形的新加工工艺,可以实现开槽管坯的连续胀形成型,其核心装备是整体复合多次胀形装置[3],如图1所示(第一次成型开始状态)。

1.左水平缸 2.开槽加热管坯 3.下外模 4.内模组件 5.上外模 6.右水平缸 7.中芯缸II 8.中芯缸I 9.中芯缸III图1 整体复合胀形装置

根据胀形成型的功能需求,详细分析了管坯变形过程和两次更换中芯缸的作业工序;开发了与整体复合胀形装置相匹配的液压机系统和液压系统,并介绍了系统组成和工作原理;最后,讨论了管坯变形中内模组件的受力和运动情况,以及液压驱动执行机构作用于内模组件上的承载、位移、速度、加速度变化规律。该技术相关的关键工艺、装备及液压系统,已获得国家授权发明专利和实用新型专利保护。

1 设计要求

1.1 已知参数

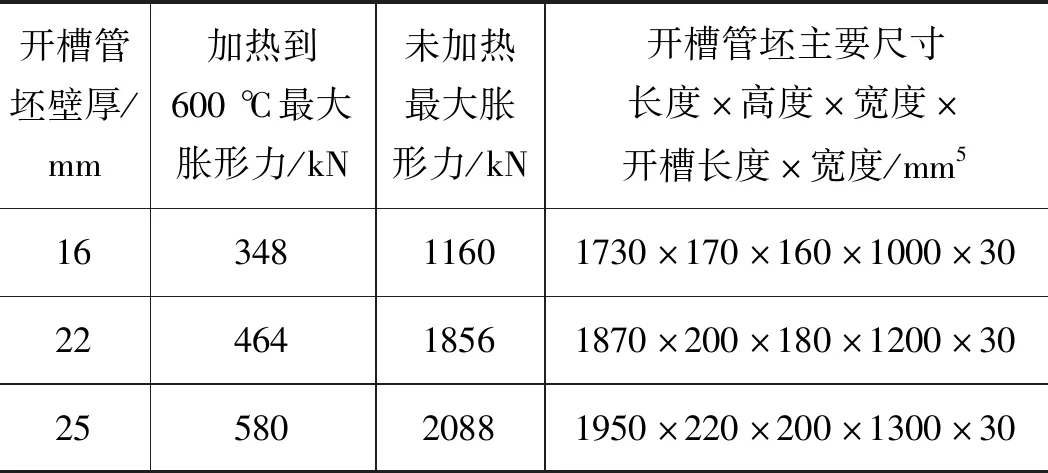

胀形对象是开槽管坯,材料为Q345,开槽管坯的变形过程,是在内模上施加上下方向外力,上下内模位移增大,外载荷总体趋势是随变形量增大而增大,最大值出现在最后合模稳压成型阶段。已知开槽管坯加热和未加热的壁厚16, 22, 25 mm所需对应最大胀形力见表1所示。

表1 最大胀形力参数表

以下内容按管坯壁厚为16 mm进行设计,其高度方向变形从170 mm增加到388 mm,宽度方向基本不变,如图2所示。设计液压系统时,考虑安全系数、附加载荷以及计算误差等因素,内模组件设计最大承载5000 kN,可满足未加热管坯壁厚达25 mm变形的使用要求。

图2 开槽管坯零件图

1.2 主要作业工序

主要作业工序是:将加热开槽管坯装入下外模→上外模合模→左水平缸装入内模组件(右水平缸与内模组件连接)→液压系统供油中芯缸I和左右水平缸第一次成型(稳压)→胀形机械手I装入中芯缸II,第二次内胀成型(左右水平缸稳压,中芯缸I复位)→中芯缸II复位、退出→胀形机械手II装入中芯缸III→第三次内胀成型(中芯缸III和左右水平缸稳压)→中芯缸III复位、退出→左右水平缸复位(右水平缸与内模组件脱离)→内模组件退出→上外模上行→取出成型驱动桥壳半成品,如图3所示。

图3 胀形后驱动桥壳半成品零件图

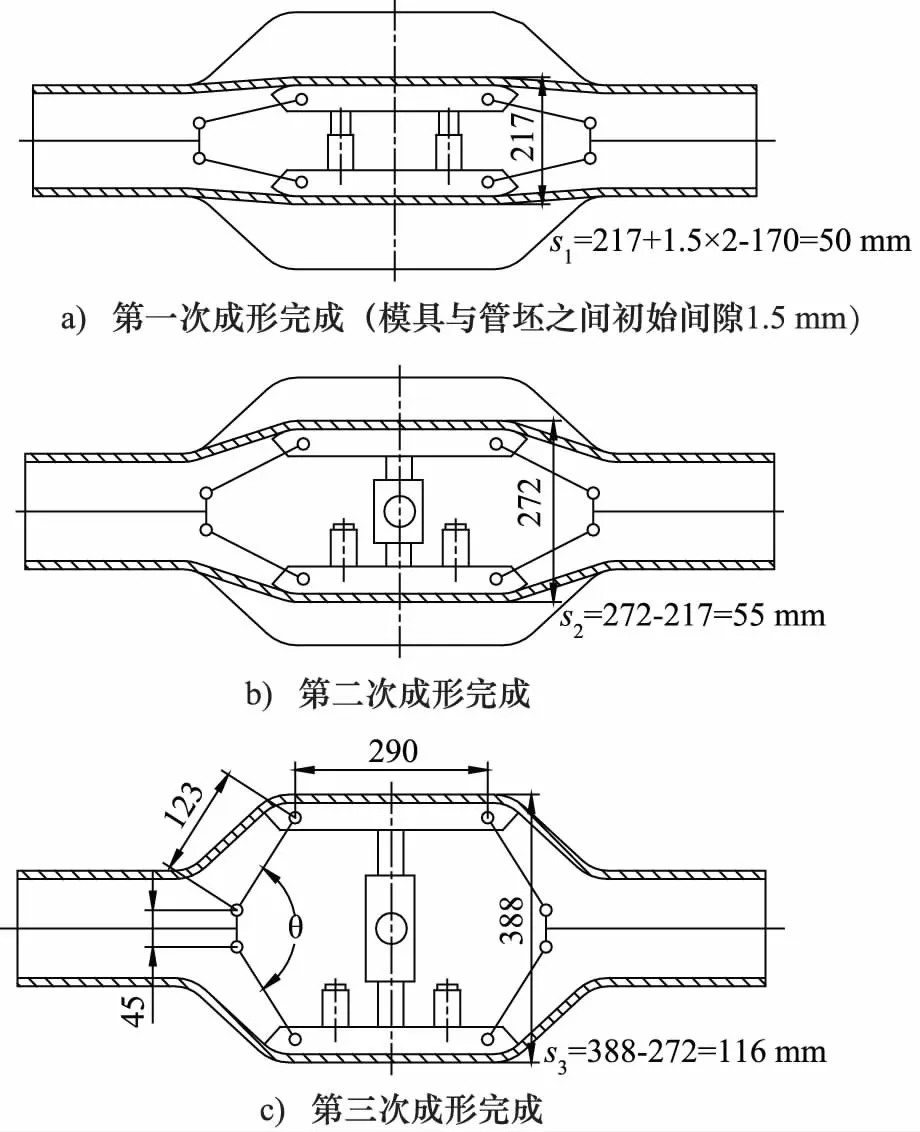

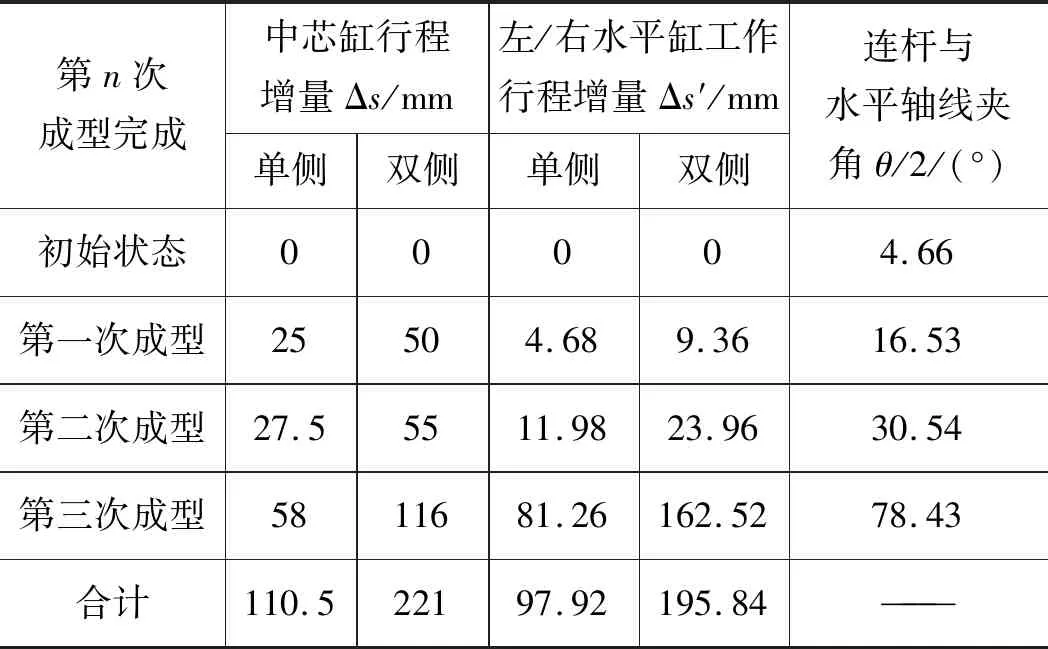

驱动桥壳半成品是通过左右水平缸与中芯缸共同作用于内模组件,再利用外模约束辅助胀形而成。管坯变形经历两次更换中芯缸工作,对应每次成型完成内模组件状态(如图4所示)和主要参数(如表2所示)。

左水平缸除胀形成型工作行程外,还有内模组件伸入/退出行程2200 mm,左水平缸总行程2297.92 mm,行程取2300 mm。右水平缸行程取100 mm。

如图4c所示,连杆长度123 mm,上下内模初始位置偏量10 mm,当连杆与水平轴线垂直时,上下内模双侧最大行程为226 mm。为了实现管坯成型,将所需总行程221 mm,分配到3组中芯缸,中芯缸I的行程50 mm;中芯缸II的行程55 mm;中芯缸III行程116 mm。

图4 内模组件状态简图

表2 成型状态参数表

2 液压机系统设计

结合整体复合胀形装置和功能需求,设计液压机结构方案,如图5所示。液压机由左右水平缸、内模组件、上下外膜、两支合模油缸和上下脱模油缸等组成[4]。

根据驱动桥壳制造材料加工特性和工艺方法,集成中频加热炉、传送带、取料机械手、 胀形机械手和液压机等装备,形成驱动桥壳整体复合胀形核心工序[5]。该工序是机床进行机加工获得开槽管坯放到传送带I上,再经中频加热炉加热到不超过700 ℃后,利用取料机械手将加热毛坯放入液压机的复合胀形装置外模中,在外模约束下,通过内模装置进行整体复合胀形成型,再用取料机械手取出放到传送带Ⅱ,送到后续加工工位,集成开发出驱动桥壳整体复合胀形液压机系统,如图6所示。

1.下脱模油缸 2.机架 3.下外模 4.工作台 5.开槽管坯 6.右水平缸 7.快速拆卸连接结构 8.中芯缸I 9.上外模 10.上脱模油缸 11.合模油缸 12.左水平缸图5 整体复合胀形液压机结构方案图

1.开槽管坯 2.传送带I 3.中频加热炉 4.取料机械手 5.胀形机械手II(含中芯缸III) 6.液压机 7.传送带Ⅱ 8.胀形机械手I(含中芯缸II)图6 驱动桥壳整体复合胀形液压机

3 液压系统设计

3.1 总体设计及主要技术参数

液压系统总体设计,主要使用负载敏感控制变量泵容积节流联合调速工作模式,其核心执行机构均有位移、速度、压力反馈,与液压回路形成高精度闭环控制。执行机构中的同步运行油缸,选用桥式比例调速同步回路或比例电磁换向阀控制回路与机械连接同步相结合,实现高精度同步运行。结合电气自动程序控制, 能实现点动、半自动、全自动控制。系统具有结构紧凑,高速响应,动态调整,抗偏载能力强,精度高等特点,系统主要技术参数如表3所示。

表3 主要技术参数

3.2 工作原理

根据系统设计要求,使用合理的调速(增速、减速、快速)、调压(增压、保压、卸荷)、同步、平衡、缓冲和方向控制等液压回路,同时考虑节省能源、减少发热、减少冲击、运动精度等问题,结合必要的液压元件和辅助油路,开发出CK500T型整体复合胀形液压系统,如图7所示,采用开式液压系统,主要由油源模块、控制模块、执行机构及辅件等组成[6]。其中油源模块包括油箱、电机、变量泵+定量泵、冷却器、空滤器、滤油器和控制阀等;控制模块包括桥式比例调速同步回路[6]、增压控制回路[6-7]、梭阀网络负载敏感反馈油路[8]、双溢流阀组、中芯缸降温油路、Y形三位四通比例电磁换向阀组和液压锁[9]等;执行机构包括中芯缸、左右水平缸、外模合模缸和脱模顶缸等。液压系统主要工作原理如下:

(1) 系统启动:利用电气自动控制系统空载启动主电机驱动变量泵1和2,采用负载敏感控制限压式变量泵[10]启动,将压力和流量反馈给变量泵,进行恒功率、压力切断和压力补偿控制[11], 再利用先导比例

图7 CK500T型整体复合胀形装置液压系统原理图

溢流阀6和7安全保护油路,并实现系统精确调压[4-12]。辅助电机驱动小定量泵3,溢流阀8稳压;

(2) 上、下外模合模。取料机械手夹持开槽管坯伸到下外模上方,对位、下行、定位、夹紧,取料机械手上行、退出。采用桥式比例调速同步回路38和液压机机架上的4根导向柱机械连接同步,再根据合模油缸46、47位移和速度反馈信号,程序控制实时调节同步回路38中的比例调速阀,合模油缸高精度同步运行,对上外模进行加速、快速下行、减速控制,直到上、下外模合模完成,其中快速下行采用变量泵1和2双泵供油;

(3) 内模组件装入开槽管坯,左水平缸对内模组件进行加速、快速右移、减速控制,与右水平缸对位紧固连接,其中快速右移采用变量泵1和2双泵供油;

(4) 中芯缸I作业完成第一次成型,如图4a所示。采用桥式比例调速同步回路37和九连杆机构机械连接同步,再根据中芯缸I(44和45)位移和速度反馈信号,实时调节比例调速阀,两支中芯缸I高精度同步对称运行,中芯缸I为主运动承载。再根据左右水平缸位移和速度反馈信号,实时控制输入换向阀11YA和15YA比例信号,结合九连杆机构机械连接同步,左右水平缸的高精度同步对称运行,左右水平缸辅运动承载,九连杆机构做复合联动;

(5) 中芯缸II作业完成第二次成型,如图4b所示。第一次成型完成开槽管坯将凸起一定高度,胀形机械手I将固连其上的中芯缸II(51)从开槽一侧装入上下内模中。

液压油进入带位移反馈的中芯缸II(51)主运动承载,左右水平缸再次辅运动承载,九连杆机构机械连接同步做复合联动。

(6) 中芯缸III作业,完成第三次成型,如图4c所示。第二次成型完成开槽管坯凸起高度更高。胀形机械手I将固连其上的中芯缸II(51)退出,再用胀形机械手II将固连其上的中芯缸III(50)从开槽另一侧装入上下内模中。

液压油进入带位移反馈的中芯缸III(50)主运动承载,左右水平缸再次辅运动承载,结合九连杆机构机械连接同步复合联动,开槽管坯弹塑性变形完成。

(7) 内模组件退出和驱动桥壳半成品脱模。左水平缸对内模组件进行加速、快速左移、减速控制,内模组件完全退出。合模油缸对上外模进行加速、快速上行、减速控制,直到上脱模油缸48复位。其中快速运行均采用变量泵1和2双泵供油。

用取料机械手伸到开槽管坯上方,对位、下行、夹持开槽管坯两端,变量泵1输出液压油,将已成型的开槽管坯从下外模型腔中顶出,取料机械手上行、退出,从下外模取出已成型的驱动桥壳半成品。

4 系统动力分析

4.1 复合胀形装置受力情况

复合胀形装置承载胀形力,是通过九连杆机构将左右水平缸推力分解到内模组件垂直方向,再与中芯缸的推力合成得到胀形力F,内模组件受力情况如图8所示。

图8 内模组件受力示意图

(1)

(2)

(3)

(4)

(5)

式中,F—— 对开槽加热管坯施加的胀形力

F1—— 水平缸水平推力

F2—— 中芯缸垂直推力

F3—— 水平缸垂直方向的推力

F4—— 九连杆机构中连杆推力

θ—— 内模组件上下连杆夹角,θ/2∈[4.66°,78.43°]

D0—— 左右水平缸缸径

Di—— 中芯缸I、中芯缸II和中芯缸III缸径分别为D1、D2、D3

p—— 液压系统工作压力

p1—— 中芯缸工作压力

4.2 内模组件运动分析

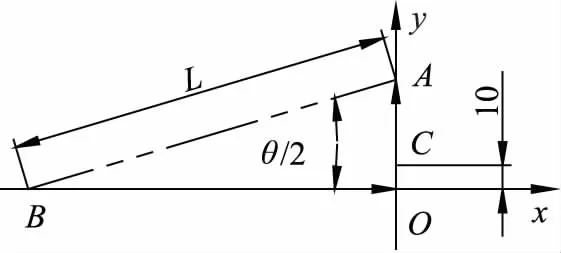

内模组件中九连杆机构的复合运动成型驱动桥壳半成品,左右水平缸与上下内模的位移、速度随内模位移(开槽管坯变形)增大而不断变化,开槽管坯上下、左右呈对称分布,取图4左上角的连杆进行运动分析,质点A为上内模左侧铰链点,质点B为左水平缸前端铰链点,建立连杆运动坐标系,如图9所示。

图9 连杆运动坐标系图

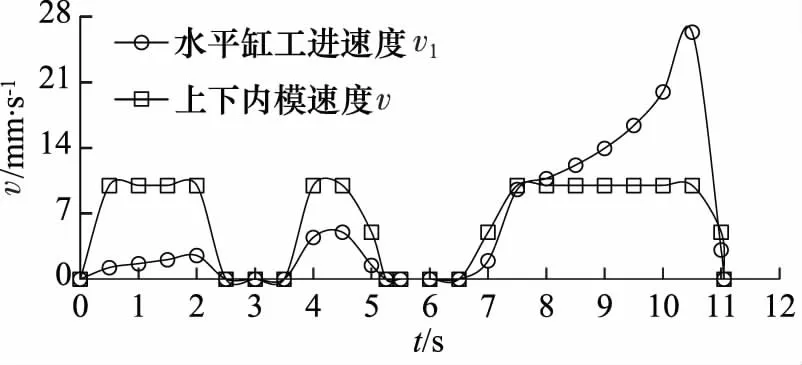

(6)

(7)

其中,yA=s+10,s=vt,代入式(6)、式(7)得:

(8)

(9)

根据式(8)求导得:

(11)

式中,s—— 上下内模单侧位移量,s∈[0,110.5]

v—— 上下内模匀速运行速度,v∈[0,10]

s1—— 水平缸工进位移量,s1∈[0,97.92]

v1—— 水平缸工进速度

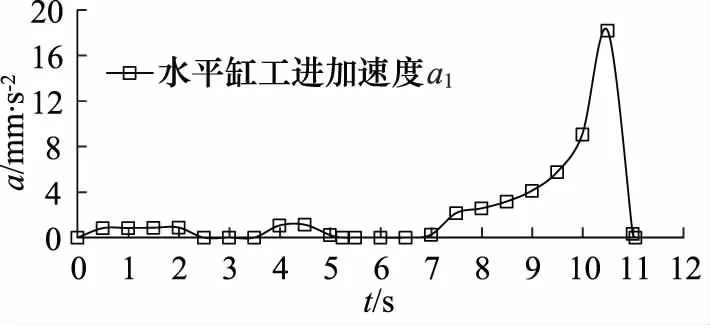

a1—— 水平缸工进加速度

L—— 连杆长度,L=123 mm

4.3 系统动力情况

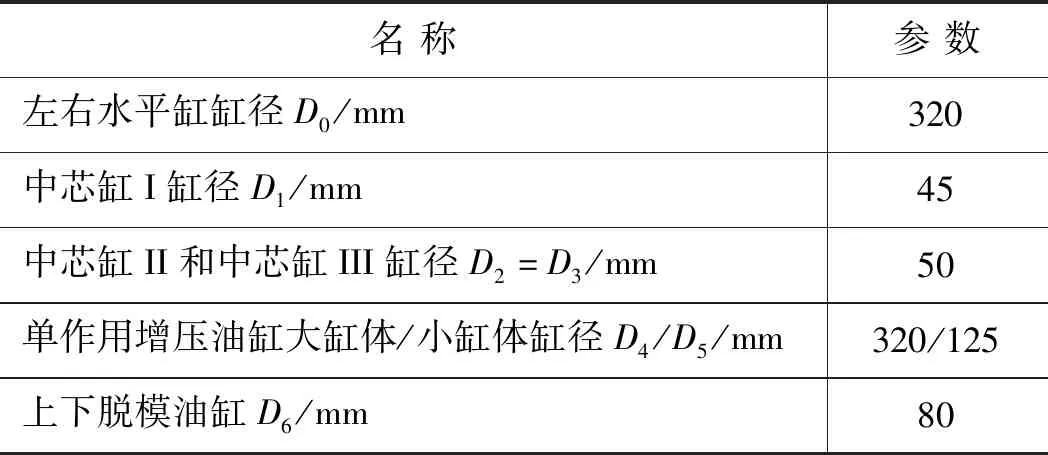

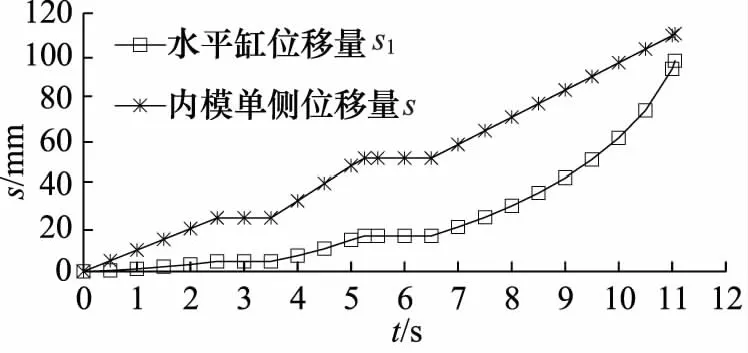

根据以上分析及主要技术参数,设计执行机构主要参数(如表4所示)和主要结构参数(如图4c所示),设定开槽管坯变形比较稳定,上下内模运行速度为10 mm/s。液压系统动力情况主要表现在: 执行机构承载能力变化(如图10所示)、连杆与水平轴线倾角θ/2变化(如图11所示)、内模组件位移变化(如图12所示)、运行速度变化(如图13所示)和加速度变化(如图14所示)。

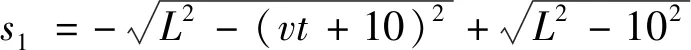

表4 执行机构油缸主要参数表

图10 执行机构承载能力变化规律

图11 连杆与水平轴线倾角θ/2变化规律

图12 位移变化规律

图13 运行速度变化规律

从图中可以看出,在变形过程中,执行机构能结合九连杆机构的增力效应,与工艺紧密结合,保持胀形力F随上下内模位移的增大而增大,合模油缸稳定承担合模力,在上下内模到达最高点时,胀形力达到最大值500 t(理论最大胀形力达到868 t),以保证管坯胀形最后成型的保压、稳定变形的载荷需求,执行机构承载安全系数n≥1.5(nmax=4.3),且在系统公称压力作用下承载能力还可提升不小于20%,以适应材料变形引起的无规律波动。其运行速度也随变形过程不断变化,上下内模在中芯缸推动下,稳定的进行加速、匀速、减速对称运动,而左右水平缸以非线性变化的速度匹配运行。其中,两次更换中芯缸工作的时间段,上下内模需要停留,速度和加速度出现间断,对加速、减速过程进行过渡修正,提高系统运行综合稳定性。

图14 加速度变化规律

变形过程中,中芯缸I作业主要由中芯缸I承载,左右水平缸辅助稳定九连杆机构平衡同步运行,上下内模单侧位移量为25 mm,瞬时速度最大值2.5 mm/s;中芯缸II作业中芯缸II和左右水平缸共同承载,单侧位移量达52.5 mm,瞬时速度最大值5 mm/s;中芯缸III作业,中芯缸III和左右水平缸共同承载,单侧位移量达110.5 mm,瞬时速度最大值26.4 mm/s,中芯缸III和左右水平缸承载、稳压,最后卸压退出,管坯胀形变形完成。

5 结论

(1) 根据一种驱动桥壳整体复合胀形的新加工工艺及其胀形装置,研究分析了整体复合胀形的变形过程,获得了满足驱动桥壳半成品成型的主要载荷和行程条件。据此开发了与整体复合胀形装置相匹配的液压机系统,集成了中频加热炉、传送带、取料机械手、胀形机械手和液压机等装备,可在同一平台上实现复杂的工艺过程,可为不同规格的驱动桥壳半成品生产配套相应的胀形装置和液压系统运行控制参数。该系统主要应用于重型货车、吊车桥壳总成加工制造的中间工序,如2501SY1A、B2501SY3和2501XJ13型等桥壳总成的加工制造;

(2) 液压系统主要是利用液压驱动外模与内模组件联合承载,并由限压式变量泵、比例电磁换向阀和梭阀网络反馈油路组成负载敏感容积节流联合调速控制系统,提高系统能量利用率和综合性能,实现九连杆机构做复合联动。结合位移、速度和压力反馈进行闭环控制,提高系统控制精度,实现开槽加热管坯连续、稳定、可靠的弹塑性变形,得到合格的驱动桥壳半成品;

(3) 结合驱动桥壳半成品成型的主要载荷和行程条件,分析了开槽管坯变形过程中复合胀形装置受力和内模组件运动情况,并对液压系统驱动的执行机构能够稳定的承担管坯胀形变形过程中负载出现较大波动,保持胀形合力F随内模组件上下连杆夹角θ增大而稳定提升;上下内模在中芯缸推动下,稳定的执行加速、匀速、减速对称运动,恒速工作,而左右水平缸以非线性的变位移、变速、变加速度匹配运行。