基于模糊PID的轨道工程车下坡缓速控制

2020-02-18

(1.西南交通大学 先进驱动节能技术教育部工程研究中心, 四川 成都 610031;2.四川省机械研究设计院, 四川 成都 610023)

引言

轨道工程车辆惯性大,行走道路坡度多,长、大坡度工作点频繁,下坡时保证在安全的速度范围内稳定行驶,对减少交通事故具有重要意义。重型车辆主要通过空气制动系统产生较高的制动扭矩[1],防止车辆下坡时加速过快,但是持续制动将导致制动部件的热磨损,影响行车安全[2]。对于混合动力电动车辆而言,为了实现更高的能量效率,通常将摩擦制动力矩与再生制动力矩混合,保持一定的制动性能和行驶安全性[3-4]。

目前,有一些研究者利用再生制动作为辅助制动控制车辆下坡行驶的速度恒定。文献[5]中提出一种用于客车下坡巡航的再生制动控制方法,分析了蓄电池长时间充电对驱动电机再生制动力的影响。文献[6]采用自适应模型预测控制方法,利用再生制动和机械制动共同维持车辆下坡时的恒定速度,尽可能多的再生制动能量,并建立制动系统的数学模型。文献[7]中研制了一种包括6种辅助制动模式的协调控制策略以保证车辆下坡安全性,可以适应不同驾驶员的特点。但是牵引电机产生的制动力矩受多种因素影响,有时甚至可以为0[3],能提供的制动功率及制动力有限;再生制动性能动态波动性较大[8]。电力轨道工程车的再生制动力受到电制动功率影响,不足以与下坡的牵引力平衡,因此在长大坡度线路中,仍然主要采用摩擦制动来控制速度。

很少有关于利用液压再生/无摩擦制动控制轨道工程车辆下坡速度的研究。液压系统能为车辆提供更大的辅助动力,在重型车辆上应用优势明显,并且具有更高的能量利用效率,相对提高车辆的续驶里程。控制液压泵排量使加在蓄电池上的负载趋于平缓,蓄电池的使用寿命也得到相应的延长。

本研究拟在蓄电池轨道工程车基础上,加入液压传动和蓄能器形成电液混合动力系统,提出基于模糊PID的下坡缓速控制策略,可以提高轨道工程车下坡速度稳定性和能量效率,仿真结果表明了所设计的控制方法的可行性和有效性。

1 系统模型

1.1 电液混合动力系统原理

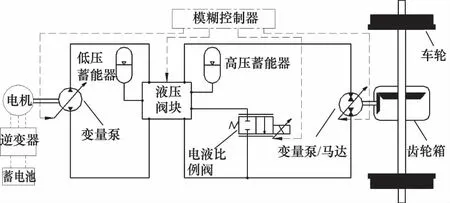

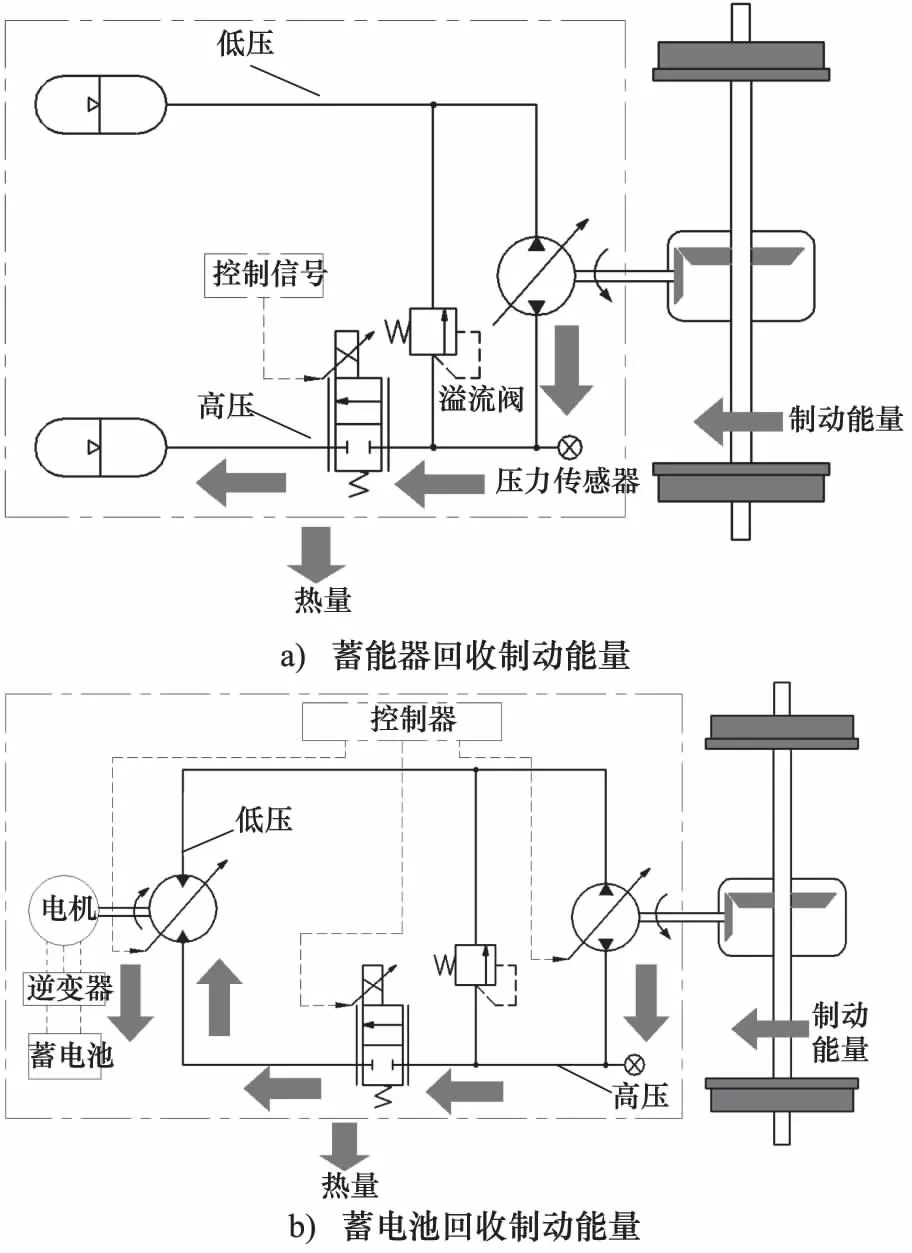

蓄电池轨道工程车采用变频调速,低速行驶时电机效率低,而再生制动或加速时电池的大电流充放电使得电池寿命缩短并提高维修成本。静液压传动可以使电机单独工作在高效区,而液压储能系统(液压蓄能器)可以实施液压再生制动,回收制动能量,并且在车辆启动和加速阶段提供液压功率降低电池冲击电流。因此,本研究提出了一种电液混合动力传动系统,如图1所示。

图1 电液混合动力系统

1.2 车辆模型

轨道工程车下坡时由于自重会使其速度增加,受到的阻力可由下式计算[9]:

W=Wi+Wo+Wr

(1)

式中,Wo——基本运行阻力,N

Wi—— 运行坡道阻力,N

Wr—— 运行曲线阻力,N

基本运行阻力为:

(2)

式中,M—— 轨道工程车自重,t

w′o—— 轨道工程车运行单位基本阻力,N/kN

q—— 轨道工程车牵引重量,t

w″o—— 货车运行单位基本阻力,N/kN

运行坡度阻力为:

Wi=9.81Mi

(3)

式中,i为坡道坡度(‰),下坡为负。

运行曲线阻力为:

Wr=5886M/r

(4)

式中,r为曲线半径,m。

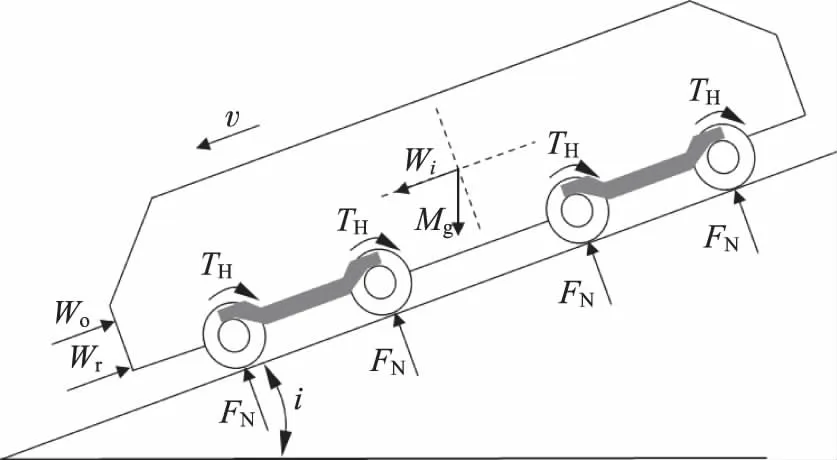

为了防止轨道工程车下坡的速度增加过快,利用液压再生制动控制速度在期望值内保持相对稳定,对轨道工程车进行受力分析,如图2所示。

图2 轨道工程车的受力分析

TH为液压系统提供的制动力,可表示为:

TH=Tmηmηgλ

(5)

式中,ηm—— 变量泵/马达(二次元件)的机械效率

ηg—— 齿轮箱的效率

λ—— 传动比

整车受力可以描述为:

(6)

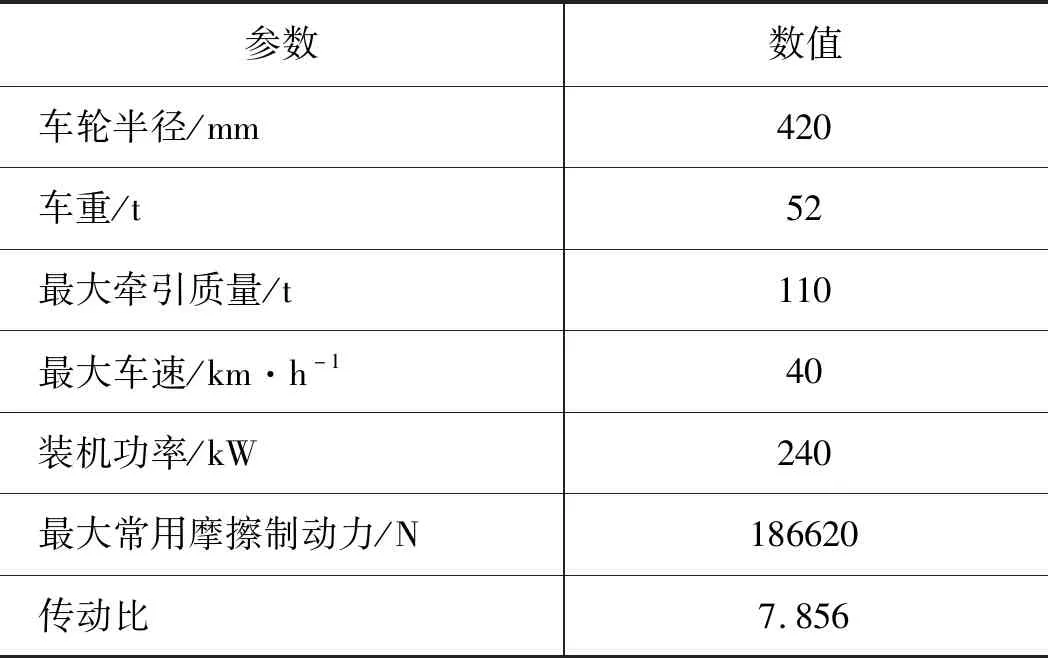

当液压制动力不足时,由摩擦制动提供额外的制动力需求。轨道工程车的基本参数,如表1所示。为了简化模型便于计算,求得满载的轨道工程车每一根轴上不同坡度下,不同速度对应的负值负载如表2所示。

表1 轨道工程车主要技术参数

表2 典型坡度和速度对应的负值负载

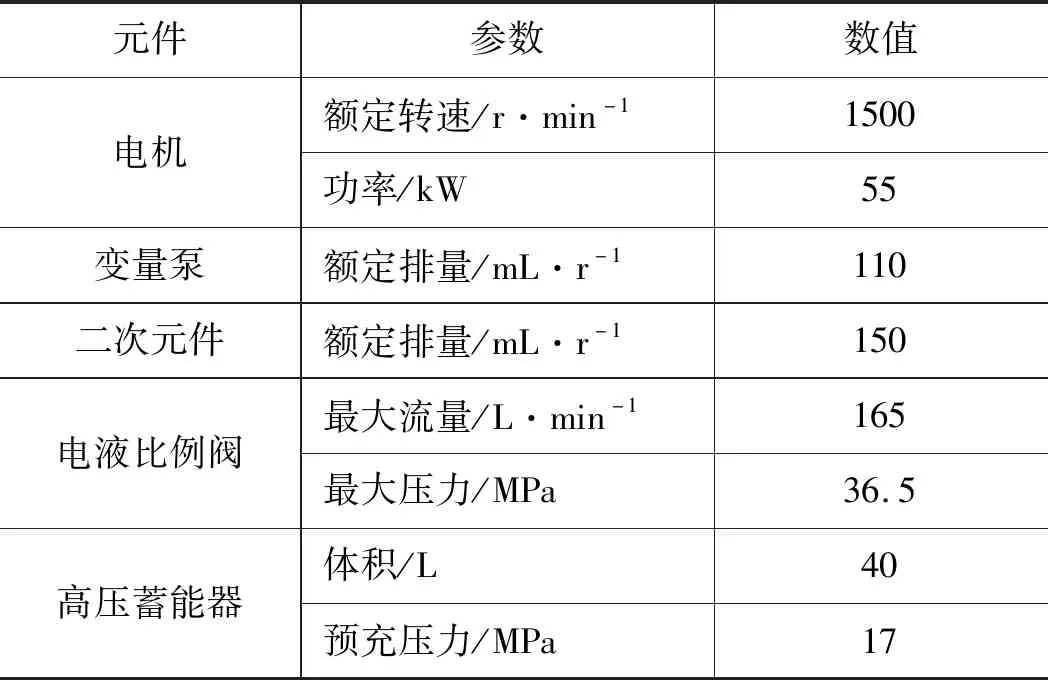

为了保证液压再生制动力能够维持轨道工程车在最大运行坡度(40‰)下缓速行驶,对电液系统的主要元件参数进行匹配,一套电液系统驱动轨道工程车的一根轴,得到结果如表3所示。

表3 电液系统的主要技术参数

1.3 系统工作模式

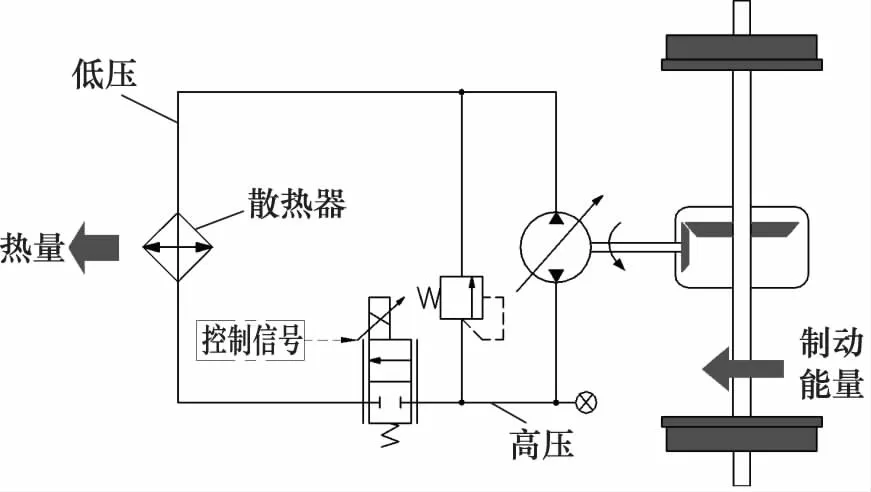

当二次元件出口的油液由蓄能器回收或者流经液压泵驱动牵引电机发电,则为液压再生制动,且当采用蓄电池回收能量时可以对液压泵的排量进行控制,使得电机转速稳定从而输出电流稳定,延长蓄电池寿命。如图1所示,二次元件出口设置有电液比例阀,通过比例阀口变化控制二次元件出口压力,从而建立起制动扭矩,油液直接回到二次元件入口则为液压无摩擦制动,轨道工程车的势能和动能通过油液发热散失,当蓄电池和蓄能器能量充足时可以采用此种方式提供无摩擦制动力减少轮对磨损,其原理图如图3和图4所示。

制动时,过大的流量会导致更高的散热功率和油液需求,因此结合驱动时的最大流量和散热能力对制动流量进行限制:

(7)

(8)

(9)

式中,Qb—— 二次元件的流量,L/min

n—— 二次元件的转速,r/min

V—— 二次元件的排量,mL/r

Qdmax—— 驱动时最大流量,L/min

v—— 轨道工程车的速度,km/h

λ—— 传动比

R—— 车轮半径,m

Vmin,Vmax—— 二次元件工作的最小和最大排量,mL/r

通常Vmin=30%Vmax。

图3 液压再生制动

图4 液压无摩擦制动

为了对液压制动扭矩进行有效的控制,就必须得到比例阀开口与液压扭矩之间的关系,以便在不同工况下采用对应的工作模式,既保证轨道工程车的安全,也使得轨道工程车的能量得到有效的回收。

二次元件输出扭矩可表示为:

(10)

pout≤pmax

(11)

式中, Δpm——二次元件的压差,MPa

ηm—— 二次元件的机械效率

pout—— 二次元件的出口压力,MPa

pin—— 二次元件的入口压力,MPa

pmax—— 溢流阀的调定压力,MPa

通过比例阀的流量可以表示为:

(12)

式中,q—— 比例阀的流量,L/min

Cq—— 流量系数

A—— 阀口通流面积,mm2

Δpv—— 比例阀压降,MPa

ρ—— 油液密度,kg/m3

po—— 比例阀出口压力,MPa

阀口开度可以定义为:

(13)

式中,β—— 比例阀开度

Ac—— 阀口实际通流面积,mm2

Amax—— 阀口最大通流面积,mm2

结合上述公式,得到比例阀的开度与二次元件输出扭矩的关系为:

(14)

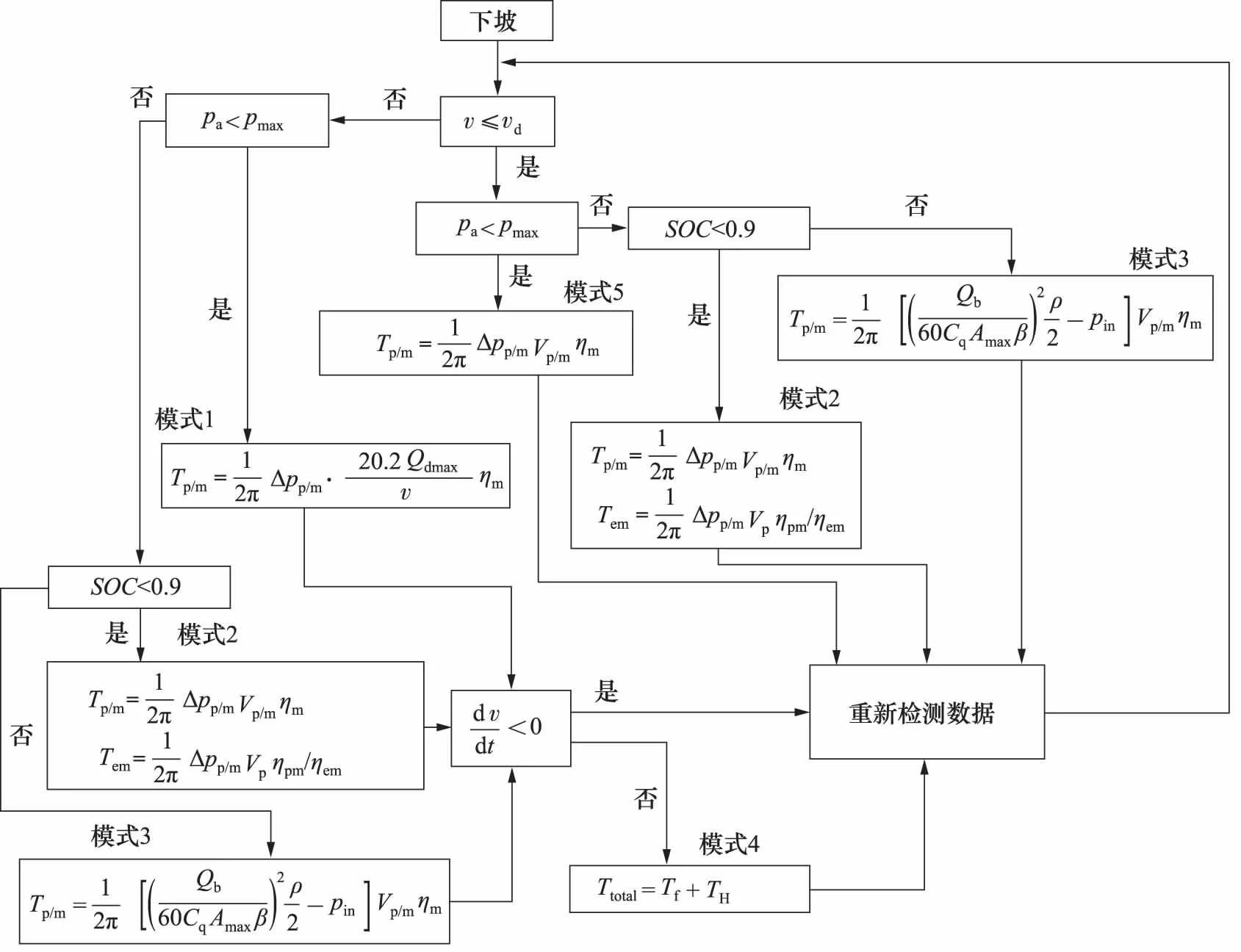

由式(14)可知,二次元件的输出扭矩受到多种因素影响。相对于蓄能器,蓄电池拥有缓慢的能量再生能力,因此为提高轨道工程车下坡的能量效率应优先采用蓄能器回收能量。为了提高当轨道工程车下坡时的能量效率及速度稳定性,基于蓄能器压力,蓄电池荷电状态(SOC),车辆速度以及液压制动扭矩,电液混合动力系统可以有如下工作模式。

模式1:车辆速度大于期望速度,且蓄能器未回收满油液。液压回路如图3所示,若保持二次元件的排量不变,随着车辆运行,蓄能器的压力一定会持续增加,当制动力大于下坡的负载,速度将会减少,因此当车辆速度大于期望速度可以控制比例阀一个较小的开度,保证蓄能器有效的回收制动能量;同时元件的排量应满足下式,以便提供足够大的制动力使速度迅速的达到安全值。

vmin≤v≤vc,V=Vmax

(15)

vc≤v≤vmax,V=20.2Qdmax/v

(16)

式中,vmin——轨道工程车最低运行速度,km/h

vc—— 当V=Vmax,Qb=Qdmax时的速度,km/h

vmax—— 轨道工程车最高运行速度,km/h

Vmax—— 二次元件工作的最大排量,mL/r

该模式下,总制动扭矩为:

(17)

式中,Vmmax为二次元件的最大排量,mL/r。

模式2:当蓄能器回收满油液且SOC<0.9时,电液系统可以工作于图3a模式,使牵引电机工作于发电模式,利用蓄电池回收制动能量。制动扭矩为:

(18)

式中,βm为二次元件的排量比。

牵引电机工作于发电模式,液压泵输出扭矩与电磁扭矩平衡有:

(19)

式中,βp—— 液压泵的排量比

Vpmax—— 液压泵最大排量,mL/r

ηpm—— 液压泵的机械效率

ηem—— 电机效率

模式3:当蓄电池SOC接近1时,不适用实行再生制动[10],故当蓄能器回收满油液且蓄电池的SOC>0.9时,电液系统可工作于图3模式下保证下坡安全,缓速能量通过油液发热散失。总制动扭矩为:

(20)

模式4:若所提供的液压再生制动力不足,为保证安全需提供额外的摩擦制动力使速度达到安全证,此时总制动扭矩可以表示为:

Ttotal_4=Tf+4TH

(21)

式中,Tf—— 摩擦制动扭矩,N·m

TH—— 液压制动扭矩,N·m

模式5:车辆速度小于期望速度,且蓄能器未回收满油液。此模式下要保证车辆匀速下坡,可以通过改变二次元件的排量,既保证二次元件输出扭矩与下坡牵引力平衡,又使得轨道工程车的重力势能转换为液压能由蓄能器回收。总制动扭矩表达式与式(18)一致。

轨道工程车下坡时常有下坡安全速度限制[11],蓄电池轨道工程车运行的平均速度26.5 km/h[12],结合前面的匹配结果与理论分析,当速度低于20.8 km/h,二次元件可以全排量输出,因此将下坡安全速度控制在20 km/h以内是可行且合理的。轨道工程车下坡时,车辆期望速度应低于下坡安全速度。

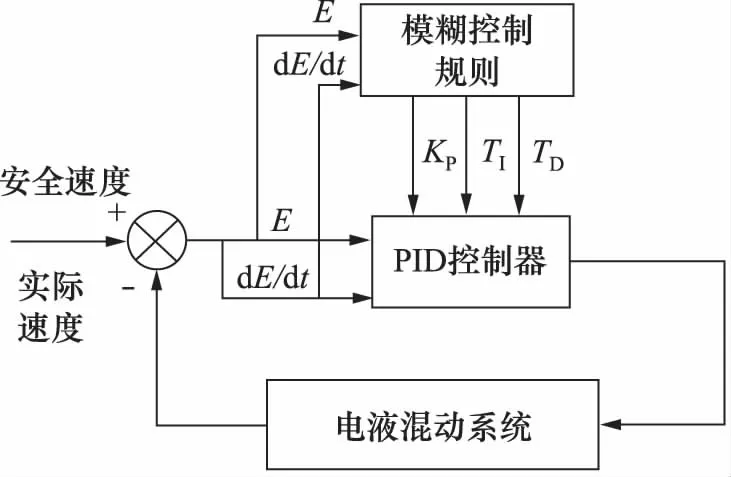

2 缓速控制

控制结构如图5所示,显示在不同条件下系统各工种模式的协调作用。蓄电池轨道工程车的摩擦制动采用DK-1或DK-2型制动机,当驾驶员将手柄处于制动位时,制动缸的空气压力迅速上升为车辆提供足够的制动力,这样带来的后果就是车辆连续抱闸,温升过高[13]。液压制动系统与摩擦制动系统相互独立,在液压再生制动失效时,摩擦制动系统仍能正常工作,保证行车安全。

PID控制虽然简单,但是会产生较大的超调量和较长的过渡时间,难以在工况变化多样的轨道工程车上取得满意的控制效果。因此采用模糊逻辑控制对再生制动力矩进行动态调节,以适应轨道工程车运行工况的变化,其结构如图6所示。本研究选取下坡规定速度与实际速度的差值及其变化率作为输入变量,为输入和输出变量选择三角形隶属函数,每个变量使用7个值,即,负大(NB)、负中(NM)、负小(NS)、零(Z)、正小(PS)、正中(PM)和正大(PB)。基于避免超调和振荡,有利于控制,提高响应速度,稳定性与控制精度的思路,确定模糊规则如表4所示。

图6 模糊逻辑控制器结构

3 仿真与分析

3.1 仿真模型

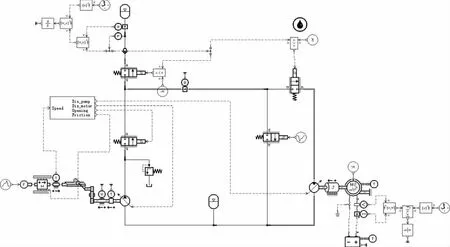

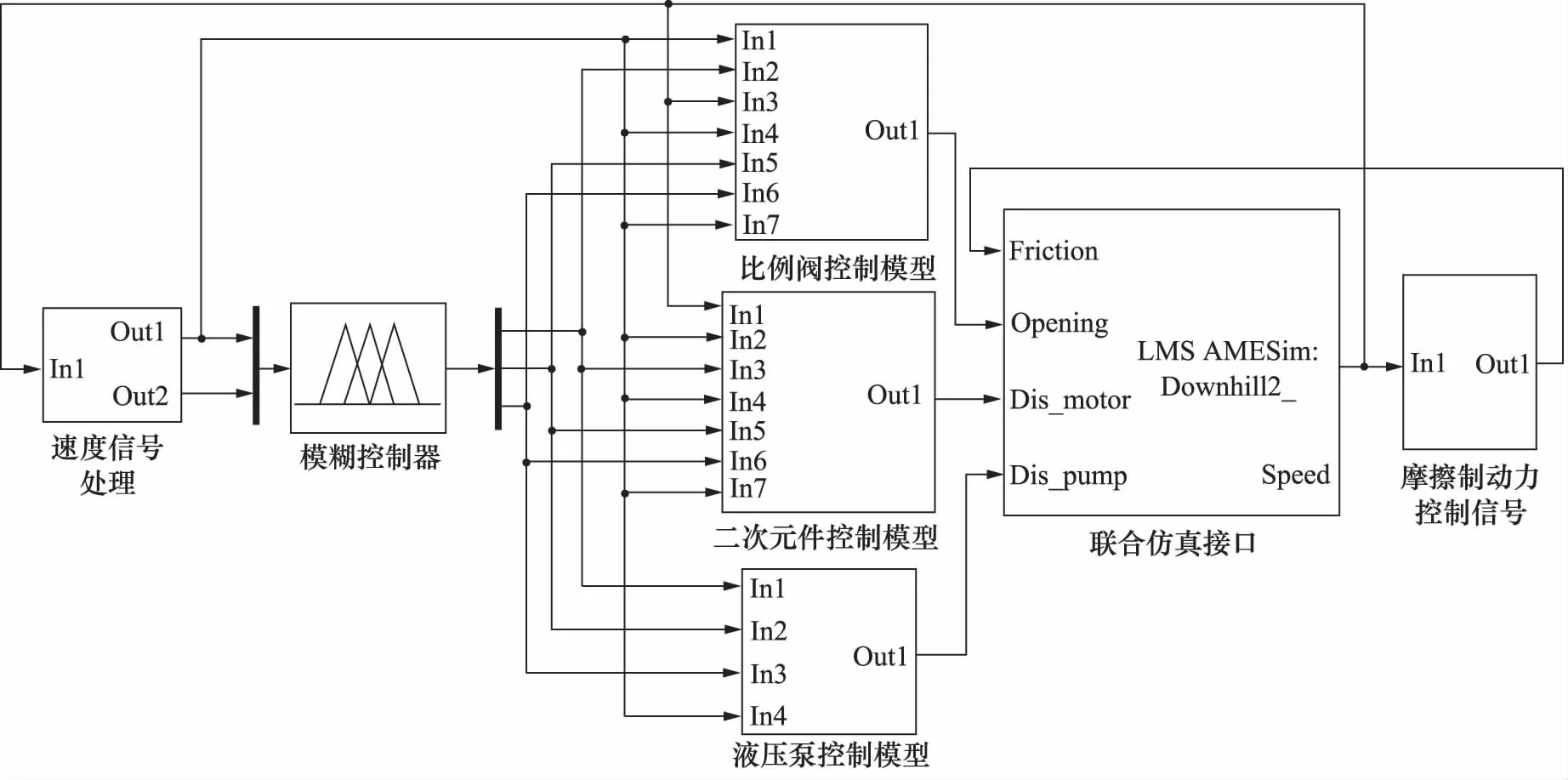

为了验证下坡缓速控制的可行性和有效性,在AMESim与MATLAB/Simulink联合仿真环境下进行仿真试验,系统的仿真模型和控制模型如图7和图8所示。

图5 缓速控制结构

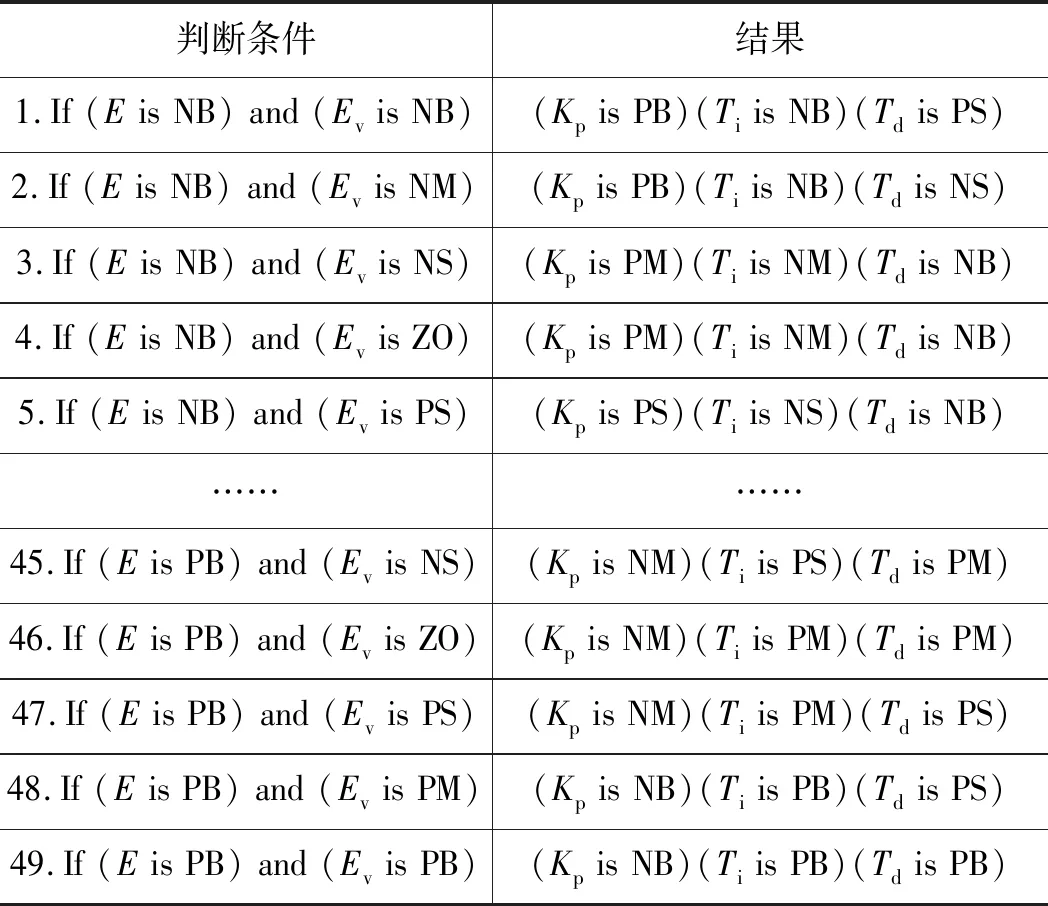

表4 模糊控制规则

3.2 仿真结果与分析

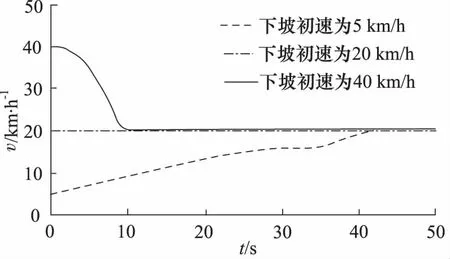

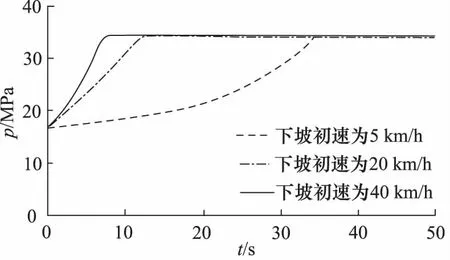

以最常见坡度20‰为基础,对轨道工程车以速度5, 20, 40 km/h下坡时液压系统的速度和能量回收特性进行分析。图9为轨道工程车以不同初速下坡时,通过缓速策略调节得到的下坡速度曲线,仿真时控制系统设定期望速度为20 km/h。

图7 AMESim仿真模型

如图9所示,当轨道工程车下坡速度高于期望速度时,由复合制动模式将轨道工程车速度下降到安全值附近,最后通过液压再生制动力与外部载荷平衡,摩擦制动力完全退出,避免了利用摩擦制动反复的减速和缓解造成车轮踏面温度过高的情况,保证行车安全;当下坡速度低于期望速度时,二次元件保持一个较小的排量,使速度缓慢增加到安全值,同时蓄能器回收下坡能量。图10为缓速过程中蓄能器的压力变化曲线,图11为蓄能器回收能量完成后,电机被反驱时的转速曲线。

图8 MATLAB/Simulink控制模型

图9 轨道工程车下坡速度

图10 蓄能器压力变化

分析图10和图11可知,轨道工程车下坡时富余的能量均被有效回收,当蓄能器压力达到最高工作压力时,液压回收切换,液压泵处于液压马达工况,改变液压泵排量使电机的转速保持相对稳定。表5为轨道工程车下坡时的能量效率,其中回收率=回收的能量/回收过程中轨道工程车减少的势能和动能;若下坡初速高于期望速度,总能量转化率=蓄能器和蓄电池回收的总能量/轨道工程车减少的势能和动能;若下坡初速低于期望速度,总能量转化率=(蓄能器和蓄电池回收的总能量+增加的动能)/轨道工程车减少的势能。

图11 反驱牵引电机转速

表5 能量效率 %

由表5可知,通过电液混动系统进行下坡速度控制,相比于摩擦制动调速,轨道工程车具有较高的能量效率。因为电机没有与车桥之间相连,电机的能量回收效率基本不受影响。初速高于期望值,为了达到期望速度,采用复合制动造成能量浪费,故液压能回收效率较低;而初速较低期望值时,由于势能被回收的同时转换为车辆动能,故回收效率相对较低,但是车辆动能增加,能量转换效率最高。因此在下坡前控制初速在期望值内有利于提高轨道工程车的能量效率,仿真结果证明了下坡缓速控制的可行性和有效性。

4 结论

(1) 对于蓄电池轨道工程车的液压混合动力系统进行研究,提出了利用液压再生制动力维持轨道工程车下坡速度稳定的策略;

(2) 基于最大化回收轨道工程车下坡富余能量的思路,优先采用蓄能器回收能量,保证蓄能器回收满油液,为其他运行工况提供保证;当液压蓄能器回收能量完成后,可以通过反驱电机回收能量,减少冲击从而延长电机和电池寿命;

(3) 仿真结果表明,采用模糊PID控制电液系统的主要元件,简单容易实现,轨道工程车在下坡过程中具有相对较高的能量效率,证明了该策略的可行性和有效性。