基于BP神经网络的复合储能式装载机工况识别及控制器匹配

2020-02-18曹海岐勇2

2 曹海岐 陈 勇2

(1.北京信息科技大学 机电工程学院, 北京 100192; 2.北京电动车辆协同创新中心, 北京 100192)

引言

工程车辆具有低速重载、频繁启动制动的工作特点,因而其排放性能较差。随着能源问题日益严重及排放要求愈加严格,提升工程车辆的排放性能与经济性能成为必然趋势[1-2]。混合动力汽车因具有较好的的燃油经济性和环保性,成为当下汽车发展的热门方向之一。其中,复合储能式混合动力系统可以使车辆实现短时间内的能量快速充放,且通过蓄能器回收制动能量并将其用于再生制动或再生驱动,因此该系统被广泛应用于工程车辆[3]。

目前国内外存在很多针对复合储能式混合动力系统的研究。DOUGAL R A等[4]通过仿真验证了以电池组与超级电容并联的复合储能装置不仅可以提供较大的峰值功率,且在瞬时大功率充放电时对电池的损耗更低。DIXON S等[5]通过合理选用控制算法来对复合储能系统的控制策略进行优化,有效降低了整车能量损失率。赵丽萍等[6]针对复合储能系统设计了经过改进的逻辑门限控制策略,大幅降低了大电流对电池的冲击。宋子由等[7]采用动态规划法对电动客车复合储能系统进行优化,并通过仿真与试验验证了控制策略的有效性。

王连新等[8]开发出一种复合储能式混合动力系统,并对其关键元件进行了选型、参数匹配等工作。但该混合动力系统不能根据具体工况实时选择最优控制器,导致其控制性能和经济性能并未达到最优。本研究在此基础上利用MATLAB创建适用于装载机的BP神经网络工况识别及控制器匹配模块,并结合曹海琦等针对不同工况优化后的模糊控制器[9],一并接入整车后向仿真模型中进行仿真,且在仿真基础上通过dSPACE硬件在环试验,来验证基于BP神经网络的工况识别及控制器匹配模块的优化效果,以期在不损失装载机动力性前提下提升其控制性能和经济性能。

1 基于BP神经网络的工况识别

1.1 BP神经网络

BP神经网络(Back Propagation Neural Networks)为一种采用误差反向传播训练算法的多层前馈网络,由输入层(Input layer)、隐含层(Hidden layer)与输出层(Output layer)3个神经元层组成[10]。作为典型的模式识别方法,BP神经网络可在数据中提取信息并进行分析判断,故可用于对装载机进行工况识别。

1.2 复合储能式装载机工况类型

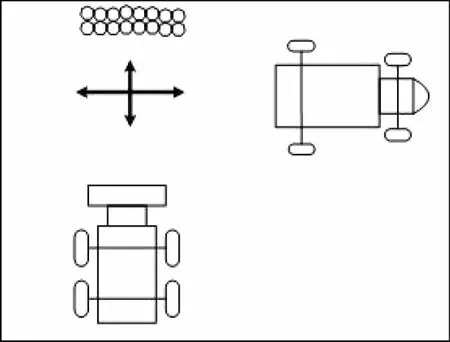

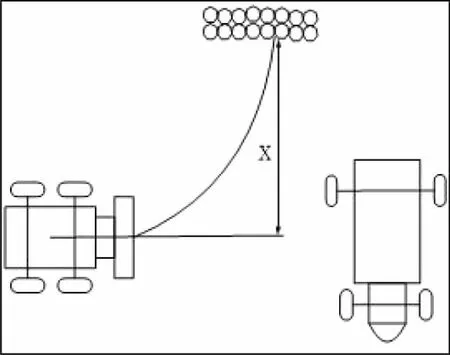

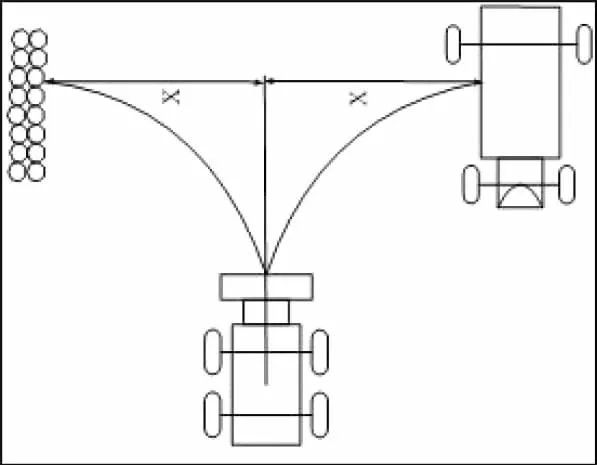

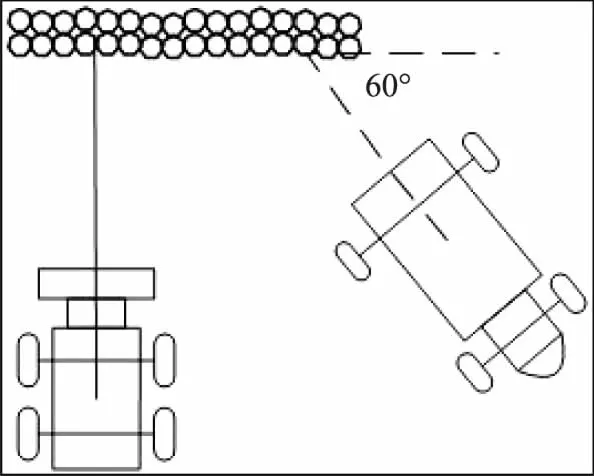

装载机在作业时常用工况有4种,亦为本研究所需识别的工况,即“I”形工况、“L”形工况、“T”形工况与“V”形工况[11],如图1~图4所示。

1.3 影响工况的重要因素分析及其量化处理

在实际作业中,不同工况与装载机对驾驶行为起到关键影响的主因子有关,而对工况影响最多的主因子为:工作装置的活塞杆力、活塞位移、活塞速度、发动机转矩、车速。

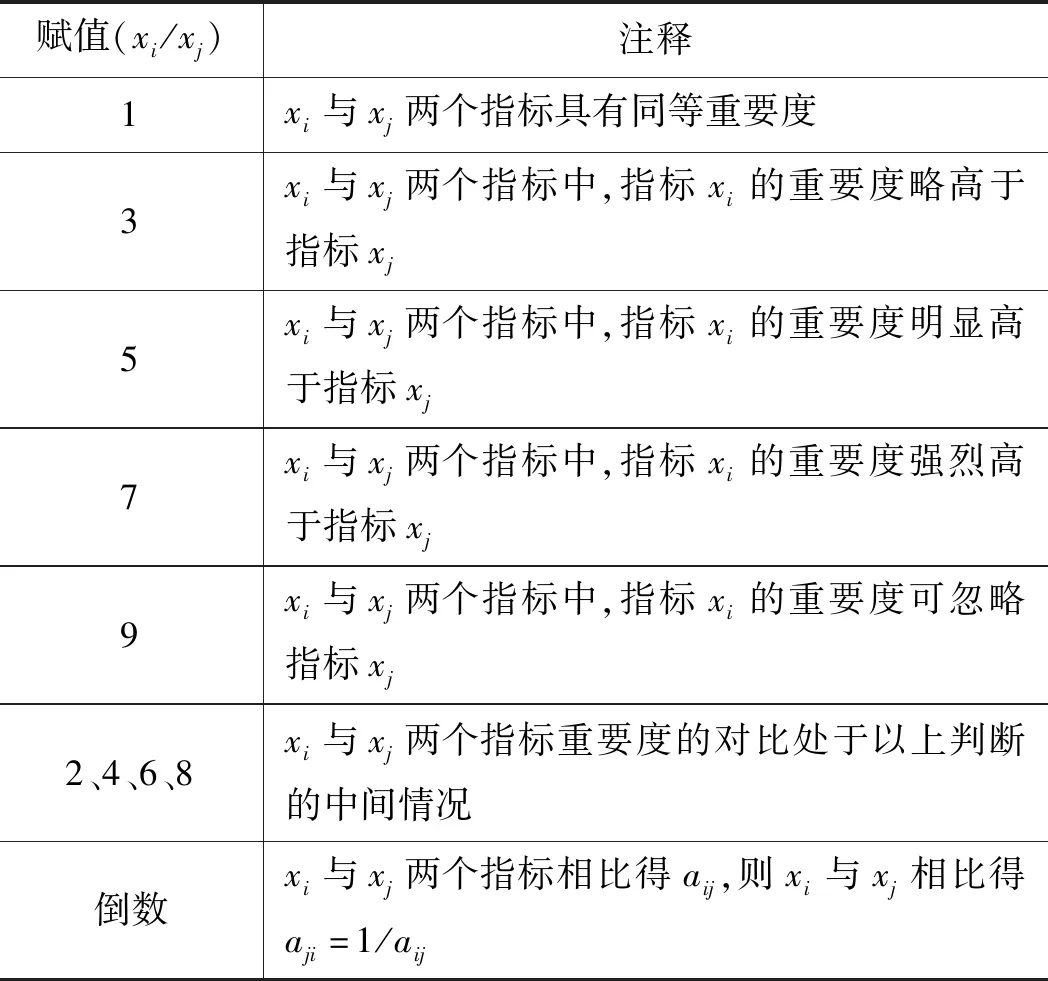

根据数据搜集以及专家经验,对各主因子进行指标评价,得出综合考虑工况的主因子评价指标:xi(i=1,2,…,n),并对其进行量化处理。同时, 以专家经验为依据来确定5个主因子互相之间的对比判断矩阵A=(aij)k×k,式中aij表示对比函数,其取值标准见表1。

图1 “I”形工况

图2 “L”形工况

图3 “T”形工况

图4 “V”形工况

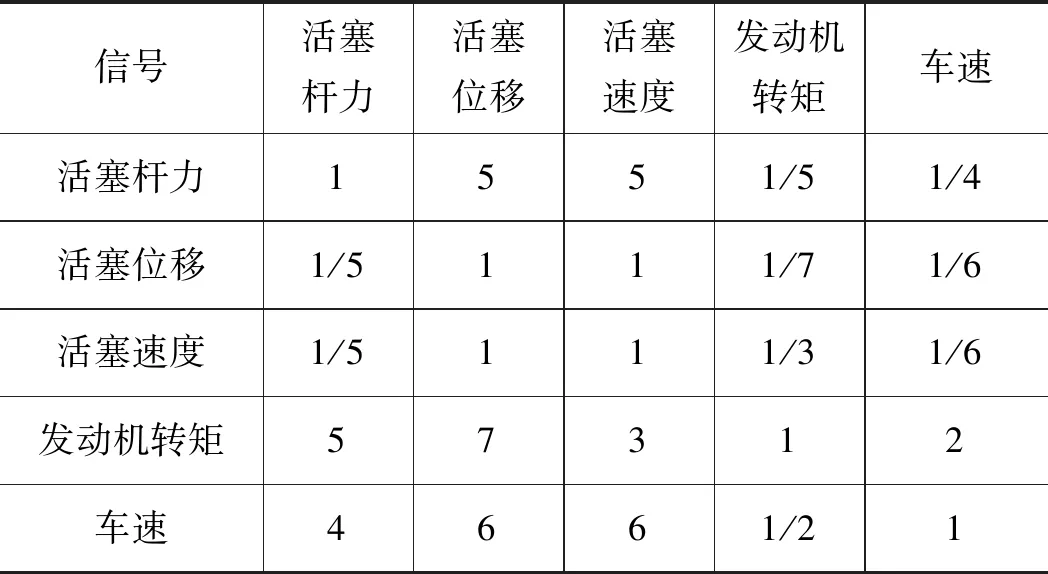

装载机的作业工作分为3个主要工作步骤:铲装步骤一、铲装步骤二和卸载步骤三。根据专家经验以及装载机实际工作需求,对上述工作步骤的形成主因子利用乘积方根法进行指标评价,即对其各个指标进行数字量化[12]。在此只列出针对步骤一的权重分析,另外两个工作步骤的分析过程与之相同。

根据表1中所列取值标准,并以不同因子间的重要度为依据,构造步骤一需进行权重分析的5个主因子的两两对比表,如表2所示。

表1 分级比例标度范围表

表2 铲装步骤一主因子分级比例标度表

1.4 搭建用于工况识别的BP神经网络

根据影响驾驶行为的5个主因子,选择输入层节点数ni=5,依据需识别的装载机的3个工作步骤,选择输出层节点数n0=3,而隐含层节点数根据以下公式来确定。

(1)

取常数a=7,由公式取整得隐含层节点数n=10。

由于训练样本经归一化处理后其范围均在[0-1]之间,故传递函数选择单极性S函数。在编写m文件时插入并调用MATLAB神经网络工具箱内的newff函数,以搭建上述已确定好结构的BP神经网络模型。在MATLAB中默认输入层不为单独一层,故不需独立表示,而隐含层节点数为10,输出层节点数为3,各层之间的传递函数为logsig函数,训练函数为traingd,输入样本为P。

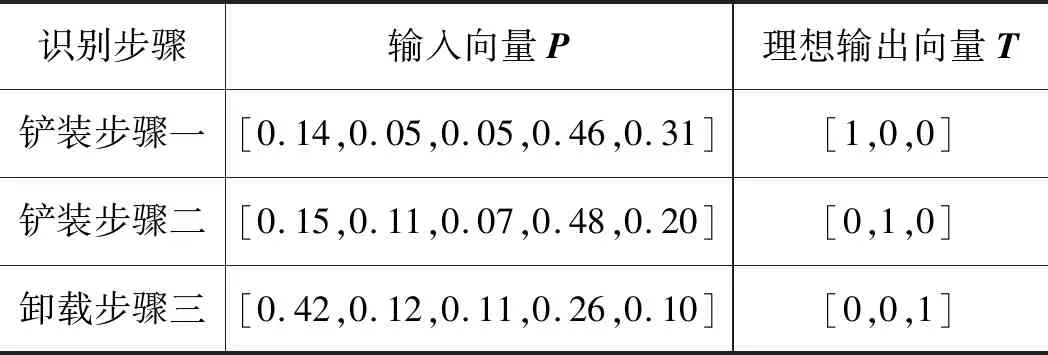

1.5 用于工况识别的BP神经网络的训练

BP神经网络各项功能需经过具体学习与多次训练才能达到预想要求,利用BP神经网络的标准算法,在学习训练过程中不断修正每层之间的权值和偏差,使最终的实际输出数据尽可能的逼近理想数据,从而保证识别精度。利用MATLAB软件编写m文件,将经过扩展的初始学习样本批量读入BP神经网络中进行训练,训练样本每一个步骤扩展至31个,共计93个学习样本,表3为学习样本节选。

表3 BP神经网络学习节选

训练样本中的输入向量P中的数据分别对应5个主因子,输出向量T中的数据分别对应3个工作步骤,其中对应位置数值为1时表示经识别后的辨识结果即为此位置所代表的工作步骤。为使所编写程序运行的更有效率,需对其中的误差目标和训练次数加以合理设定,在此程序中将误差目标设定为0.0001。为避免精度过高而导致效率下降,在此将训练次数设定为5000,即程序运行时的最大误差收敛次数为5000次,以此保证运算时效性。

输入层与隐含层之间的权值为iw1,偏差为b1。隐含层与输出层之间的权值为iw2,偏差为b2。经训练后输出的识别结果为:

(2)

虽然训练结果中并未出现理想状态下对应位置为1的识别结果,但识别出的状态所对应的数值与期望值之间的误差均在设定范围之内,故满足研究要求。上述结果表明此BP神经网络模型经训练后已具备识别装载机具体工作步骤的能力。

1.6 创建与整车模型结合的BP神经网络模块

通过调用gensim函数将经过学习训练的BP神经网络的m文件转换为可以与整车后向仿真模型进行结合的Simulink模块[14]。由于各工况的数据参数不在同一范围内,需要先将上述5个主因子的数据进行归一化处理。

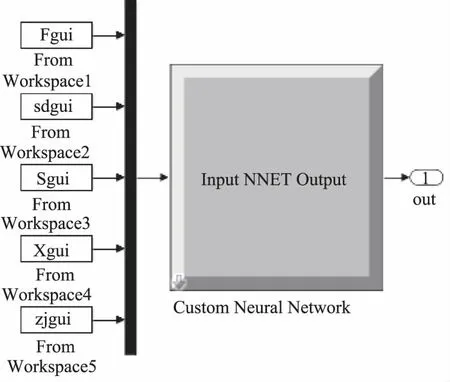

通过MATLAB来编写m文件以调用mapminmax函数,进而将影响工况的5个主因子的数据进行归一化处理[15],利用Simulink中的FromWorkspace模块对归一化处理后的数据进行读取并作为BP神经网络的输入信号,如图5所示。

图5 BP神经网络Simulink模块

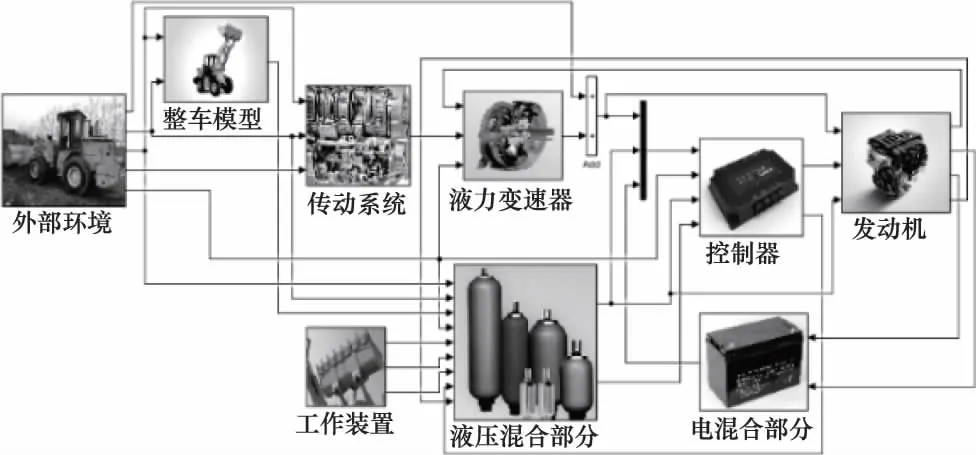

利用MATLAB/Simulink软件建立复合储能式混合动力装载机的整车仿真模型,模型中包括柴油发动机部分、液力变矩器部分、传动系统部分、电机部分、动力电池部分、液压泵/马达部分、液压蓄能器及电液蓄能器等部分。将BP神经网络Simulink模块与装载机的整车仿真模型进行结合,如图6所示。

图6 整车后向仿真模型

2 工况识别结果及控制器匹配

经过BP神经网络识别的信号为装载机的3个最主要的工作步骤,根据发生时间的不同将其与4种作业工况进行一一对应。

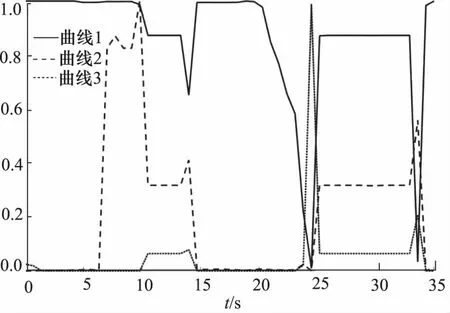

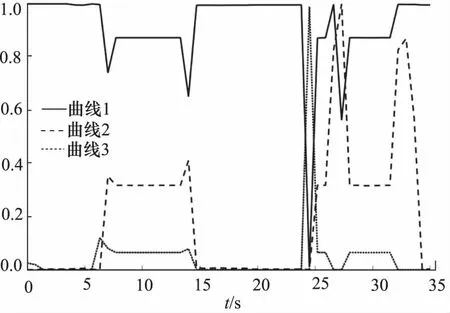

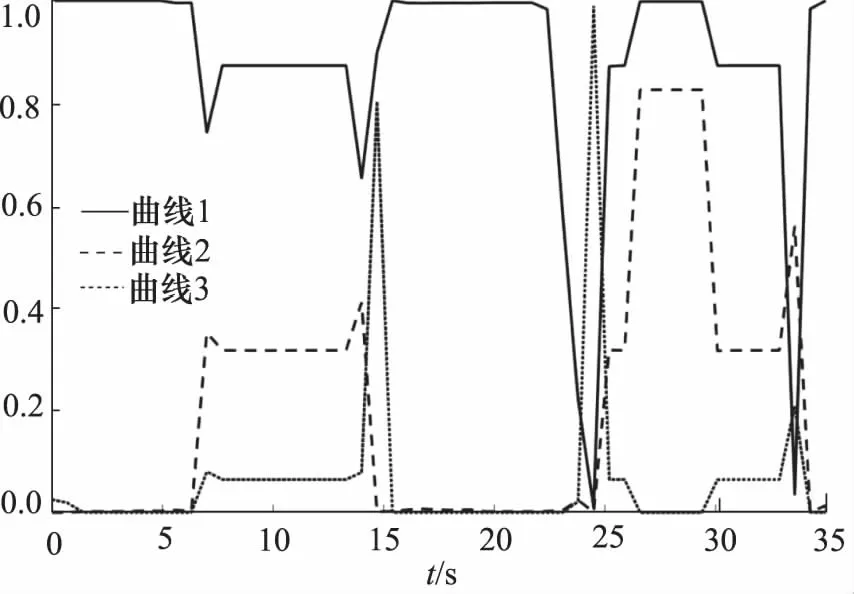

图7~图10为BP神经网络对各工况进行识别后的结果,其中横坐标为识别时间,单位t/s,纵坐标为归一化处理后的各工况数据参数,为无量纲:曲线1代表铲装步骤一,曲线2代表铲装步骤二,曲线3代表卸载步骤三。

同时由图7~图10可见,BP神经网络针对不同工况的识别结果的曲线均不同,具体识别过程为:5个主因子数据输入BP神经网络后,经内部迭代训练得到三组输出数据,这三组数据分别对应所需识别的装载机的3个工作步骤。因为各工作步骤发生时是在一个很短的时间段内,故可认为是一个时间点发生的动作, 所以具体识别结果为在整个工况循环中曲线的最大值为具体步骤的发生时间。不同工况循环执行作业的步骤顺序不同,所以各步骤发生时间也就不同,通过判断识别结果的发生时间,便可对不同工况进行区分。

图7 BP神经网络对“I”工况的识别结果

图8 BP神经网络对“L”工况的识别结果

图9 BP神经网络对“T”工况的识别结果

图10 BP神经网络对“V”工况的识别结果

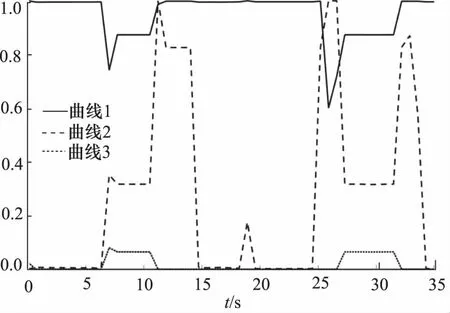

完成工况识别后,通过3个MATLAB Function模块和1个Multiport Switch模块来搭建控制器匹配模块。具体为:将BP神经网络识别后的数据与时钟模块作为MATLAB Function模块的输入,用if语句编写m文件进行相应控制器的选择,并将指令输入Multiport Switch模块,触发相应位置的开关保持为通路状态,使所选用的控制器为对应工况的模糊控制器,以实现最优的控制效果,如图11所示。

图11 BP神经网络识别后对模糊控制器的选择

3 仿真及结果分析

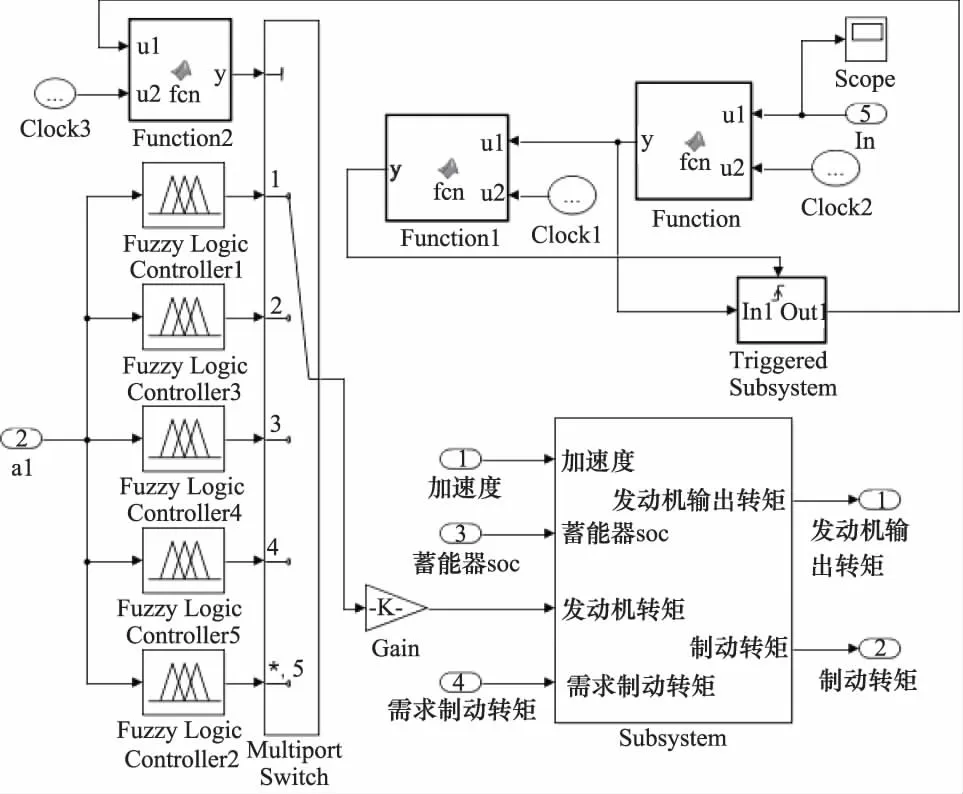

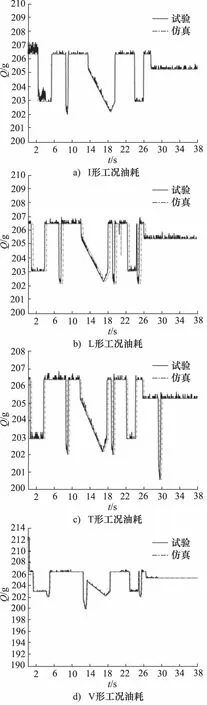

对结合了工况识别及控制器匹配模块后的整车后向仿真模型进行仿真测试,结果如图12所示。其中,纵坐标为燃油消耗量Q,单位g,横坐标为时间t,单位s。

由图12可知,基于BP神经网络的工况识别及控制器匹配模块,在实现工况识别的同时亦选择了与之对应的最优控制器,使得优化后的各工况燃油消耗量均大幅下降,整车经济性能得到明显提升,表明基于BP神经网络的装载机控制性能和经济性能良好。

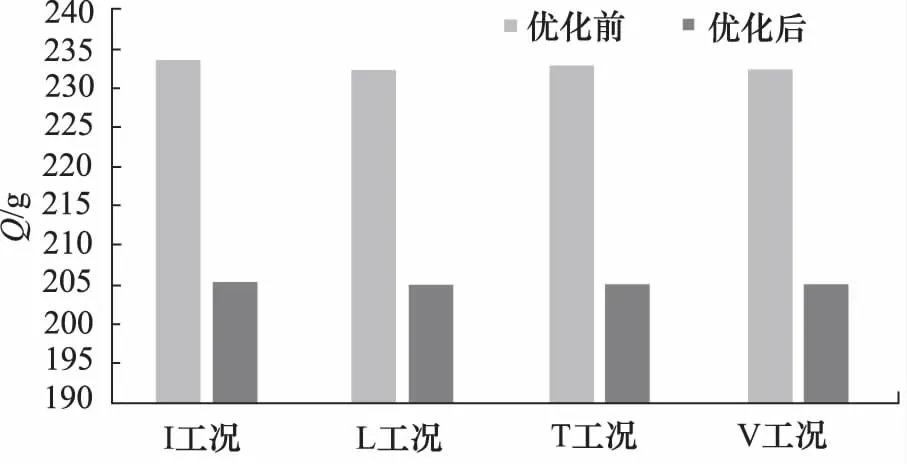

由图13可知,在经过BP神经网络工况识别及模糊控制器实时选择后,4种作业工况下的平均燃油消耗量均有下降。优化后的平均油耗基本持平,说明不论在何种工况下,发动机都能够工作在最优转矩区间,实现了节能减排的目的。

4 硬件在环仿真试验

4.1 硬件在环试验台架基本原理

根据硬件在环试验的特性, 将整车仿真模型中的液压驱动-制动能量回收部分替换为相应实物,而其他部分仍然采用仿真模型。利用 MATLAB将已经通过测试且完成实物替换的整车模型编译为扩展板能够识别的合法代码,并在编译时依据扩展板的实际要求对模型进行进一步完善。利用dSPACE仿真试验台进行各个工况下装载机的硬件在环试验,以对优化结果进行验证。

图12 优化前后各工况燃油消耗量仿真对比图

图13 各工况平均油耗对比

图14 dSPACE仿真试验台

4.2 试验结果分析

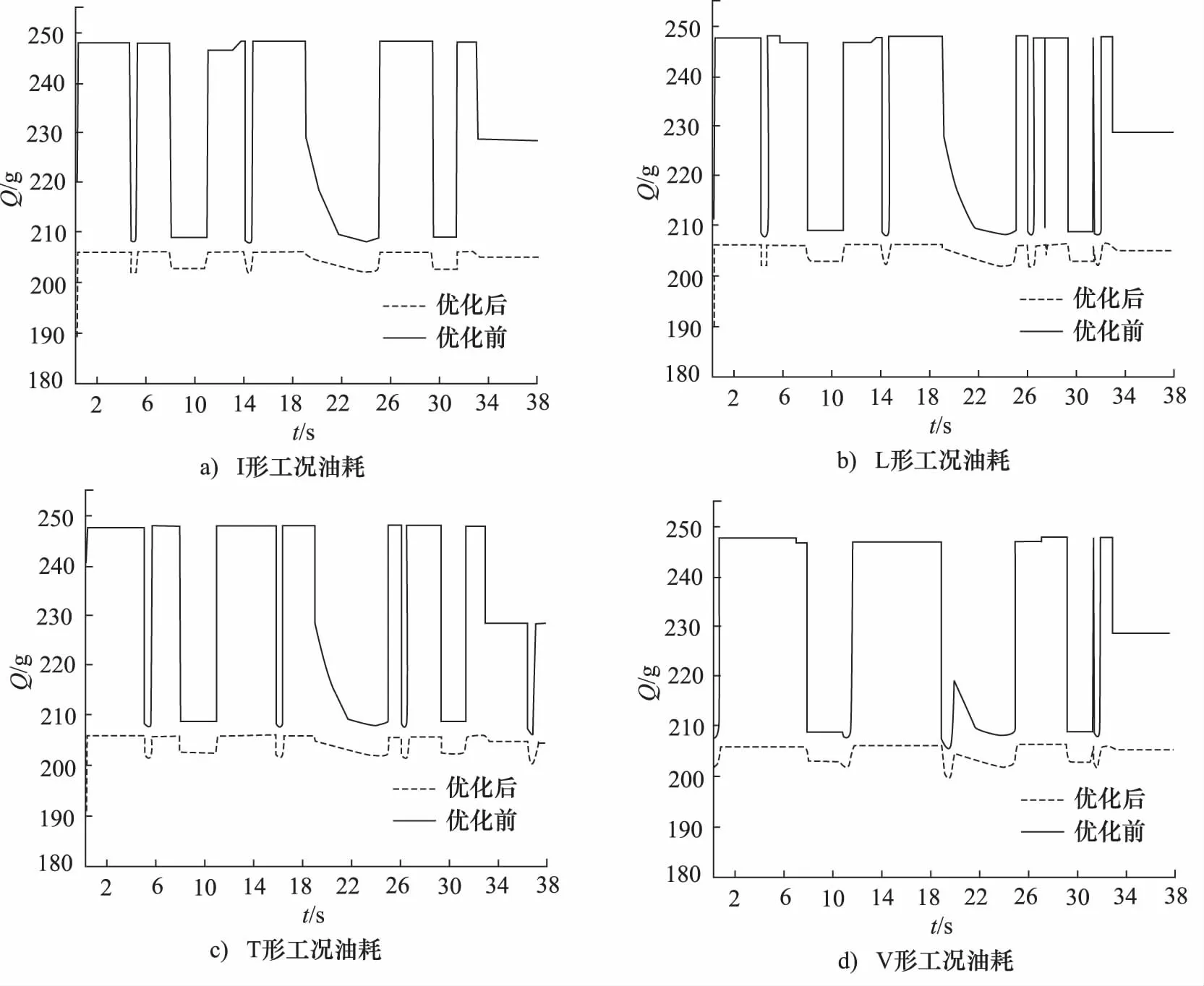

从图15可见,由于蓄能器模型被替换为实物,因此在开始阶段存在一定波动,试验数据与仿真数据之间存在小幅偏差,但对试验结果的影响可忽略不计。当设备工作稳定后可见,硬件在环试验与仿真试验各自所得的燃油消耗量的曲线变化趋势基本一致,证明基于BP神经网络的工况识别与控制器匹配模块对复合储能式混合动力装载机控制部分的优化性能切实有效。

5 结论

本研究基于BP神经网络搭建工况识别模块,依据同工况下不同工作步骤的特性值的不同来辨别不同的工作步骤,并利用不同工况下各工作步骤的发生时间的不同来对工况进行区分,以此完成对装载机不同作业工况的识别。同时利用Simulink搭建控制器匹配模块,依据BP神经网络识别后的数据进行相应工况的模糊控制器的选择,以实现最优的控制效果。

图15 四种工况燃油消耗量仿真试验对比图

将工况识别及控制器匹配模块与整车后向仿真模型进行结合,仿真与硬件在环试验的结果表明,工况识别与控制器匹配模块对整车性能的优化效果显著,各工况下的整车燃油消耗量均明显降低。因此优化后的整车控制性能和经济性能均得到大幅提升,从而为相关整车控制器的设计优化提供了参考。