基于故障树模型的全回转舵桨液压系统可靠性分析

2020-02-18刘学强陈清彬郑振杰黄步松

刘学强,陈清彬,郑振杰,黄步松

(福建船政交通职业学院,福建 福州 350000)

全回转舵桨系统在港作拖轮、工程船舶等对机动性要求高的船舶上得到了广泛的应用。因该类型船舶作业要求舵桨设备具有更高的可靠性,例如港作拖轮在协助大船靠离码头时不允许出现故障,否则会导致大船发生碰撞事故,所以船东对全回转舵桨系统可靠性提出了更高的要求。舵桨液压系统作为全回转舵桨系统的重要组成部分,对船舶的动力定位、航向控制等起着重要作用。由于工作环境复杂和运行工况多变等因素,舵桨液压系统故障时有发生,如电磁阀卡死造成离合器合排、脱排失败,液压泵损坏造成转舵失效等,因此有必要对舵桨液压系统建立可靠性模型并进行可靠性评估和故障分析[1-3]。

1 工作原理

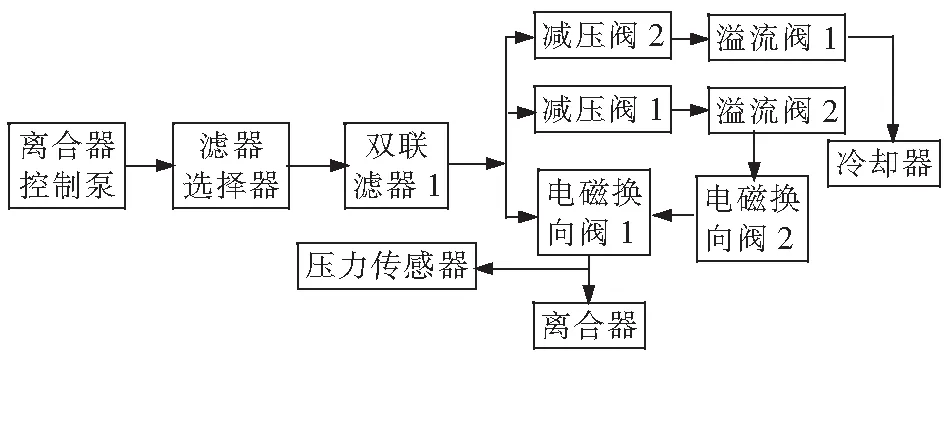

全回转舵桨液压系统主要由离合器控制回路和转舵控制回路2部分回路组成;离合器用于控制舵桨的脱排动作,实现对舵桨的控制和动力的传输;转舵控制回路用于控制舵桨的舵角,实现对船舶动力定位和航向的控制[4]。

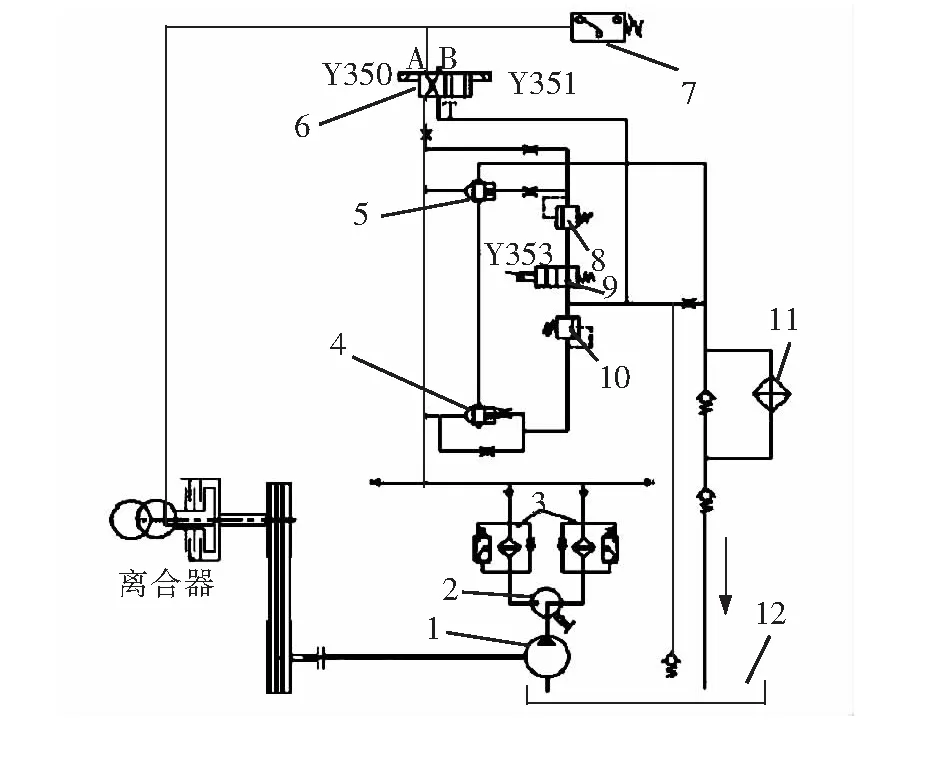

1.1 离合器控制回路

离合器控制回路原理如图1所示。离合器有3种工作状态:脱排、合排和滑擦,其工作状态系统由换向阀的阀芯位置决定。为减小对离合器的冲击和润滑的需要,离合器不会直接合排,而是经滑擦后再合排。当驾驶台给出合排信号,Y353电磁换向阀2得电,延时1 s后,Y351电磁换向阀1得电,一部分液压油经溢流阀1泄压后回油箱,另一部分经减压阀2降压后送至离合器,因液压油压力低,离合器位于滑擦状态,2 s后,Y353电磁换向阀2失电,油压恢复正常,此时离合器完全合排。

1-离合器控制泵;2-滤器选择阀;3-双联滤器1;4-减压阀1;5-减压阀2;6-电磁换向阀1;7-压力传感器;8-溢流阀1;9-电磁换向阀2;10-溢流阀2;11-冷却器;12-油箱

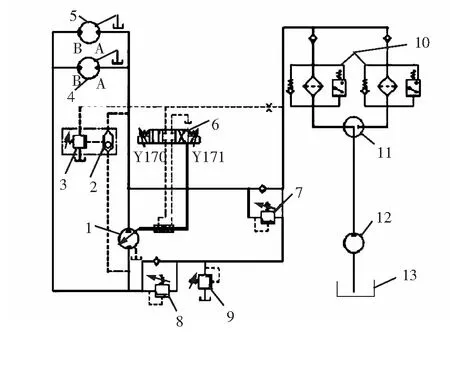

1.2 转舵控制回路

转舵控制回路用于控制舵桨的回转运动,其原理图如图2所示。主转舵泵由比例换向阀来控制柱塞泵的斜盘角度实现变向、变量控制。液压油经主转舵泵排出后分为2路各控制1个液压执行元件,当系统压力达到安全阀的设定压力(30 MPa)后,或门梭形阀打开,使得溢流阀3开启泄压,斜盘恢复原位,主转舵泵流量减小;当系统压力达到安全阀的设定压力(32 MPa)后,安全阀1或安全阀2开启泄压,降低系统压力,增压泵主要用于补偿主转舵泵的内部泄露,保持系统所需压力。

1-主转舵泵;2-或门梭形阀;3-溢流阀3;4-执行元件1;5-执行元件2;6-比例换向阀;7-安全阀1;8-双联滤器2;9-滤器选择阀;10-增压泵;11-油箱;12-溢流阀4;13-安全阀2

2 可靠性框图及数学模型

舵桨液压系统的功能是按照驾驶台给定的信号完成离合器的脱排、合排动作和实现转舵功能。以“舵桨液压系统故障”为任务目标,建立可靠性框图。舵桨液压系统由离合器控制回路和转舵控制回路组成,在建立可靠性框图时,可认为2个控制回路为串联系统,即离合器脱排、合排失败,转舵控制回路完好,也认为舵桨液压系统失效,原因是无法实现对船舶的操纵,反之亦然。

2.1 离合器控制回路可靠性框图

在离合器控制回路正常工作时,除回路中双联滤器为冗余备件外,其余部件都是相互串联,即某一部件失效,系统即失效,建立离合器控制回路的可靠性框图如图3所示。

图3 离合器控制回路的可靠性框图

2.2 转舵控制回路可靠性框图

由比例换向阀控制流量和方向的主转舵泵提供的液压油分2路各控制1个液压执行元件,2台液压执行元件共同完成转舵动作。根据建立的转舵控制回路的可靠性框图,如图4所示。除补偿回路中双联滤器和单向阀为并联之外,其余部件与系统都可视为串联结构,回路中配备2个液压执行元件,但如果其中1个执行元件出现故障,会出现转舵速度下降,转舵时间延长,该种情况也视为转舵功能失效。

图4 转舵控制回路的可靠性框图

2.3 可靠性数学模型

根据前面建立的可靠性框图可知,离合器控制回路和转舵控制回路为串联方式,在其单独的回路中,系统部件之间既存在串联方式又存在并联方式。对于串联方式的系统而言,系统中任何一个部件出现故障,均可导致整个系统无法正常工作,采用串联方式系统的可靠度RS1(t)为:

(1)

对于并联方式的系统,只有当部件全部发生故障时,系统才发生故障,因此系统的寿命等于系统中寿命最长的那个部件,采用并联方式系统的可靠度为RS2(t)为:

(2)

式中,n为系统中部件的个数;i为第i个部件;λi为各组成部件的失效率;t为系统运行时间;Ri(t)为第i个部件的可靠度。

对于系统并联的部件互为备用功能,且部件的型号完全一致,理论寿命相等。系统中只有双联滤器为并联部件;系统回路中的滤器选择器为常开状态,无需计入系统中的计算。离合器控制回路由11个部件组成,在计算可靠度时只需考虑10个部件即可,其可靠度为:

(3)

相比于离合器控制回路,转舵控制回路中系统部件相对较多,更为复杂,回路中存在16个部件,但在计算时只需考虑15个部件即可,其可靠度为:

(4)

全回转舵桨液压系统可靠性可认为由离合器控制回路和转舵控制回路2部分串联而成,因此舵桨液压系统可靠度RS数学模型为:

RS=RSARSB。

(5)

3 基于故障树的可靠性分析

故障树分析是一种分析系统可靠性的有效手段[5-6]。在故障树建立过程中,通过或门和与门的逻辑门,将顶层事件与底层事件联系在一起。在转舵桨液压系统中,所有的系统部件均可视为串联方式连接,若其中一个部件发生故障,整个转舵桨液压系统将无法进行工作,建立的故障树如图5所示,其相关对应的事件名称如表1所示。

3.1 舵桨液压系统可靠性评估

对全回转舵桨液压系统的可靠度进行评估,根据某一港口全回转拖轮的作业特点,可认为拖轮工作时间为平均每天8 h,而每月有1~2 d的停航维修保养,因此在计算可靠度时,可只计算全回转拖轮在连续工作30 d(240 h)的可靠度,结合对应零件的失效率,根据式(5),计算系统可靠度RS为:

图5 舵桨液压回路故障树模型

表1 故障树事件列表及零件失效率

RS=RSARSB=0.951 27。

由故障树模型可知,舵桨液压系统中有较多的阀件,按照多年从事拖轮管理经验来看,舵桨液压系统出现故障的主要原因为:电磁和比例换向阀因油液污染而导致阀件的卡死。为更加直观体现底事件对顶事件的影响程度,采用故障树分析的下行法,找出全回转舵桨液压系统故障的所有最小割集。从故障树模型可以看出,系统中只存在一阶最小割集:{X1},{X2},{X3},{X4},{X5},{X6},{X7},{X8},{X9},{X10},{X11},{X12},{X13},{X14},{X15},{X16},{X17},{X18}。原因是系统中不存在备用回路。因此在实船舵桨液压系统管理中,应重视最小割集所包含的故障事件,且应着重注意系统中液压阀件的管理。

3.2 提高舵桨液压系统可靠度的建议

1)按照可靠性理论,并联系统的可靠度高于串联系统的可靠度。因此在设计时可通过增加系统中的冗余部件来提高系统的可靠度,对回路中失效率较高的部件增加备用部件,即一个部件失效后,另一部部件即可投入运行,这样可保证系统更高的可靠度。

2)根据多年从事拖轮舵桨管理的经验来看,大多数故障是由阀件卡死引起的,引起阀件卡死的原因有多种,选取高质量的阀件是目前降低阀件卡死行之有效的方法。

3)据统计,80%的液压系统故障是油液污染引起的,定期清洗回路和更换油液可降低系统的故障率,也可将油液在线检测技术应用到系统中,实现对油液质量的预警。