舱室密闭空间中爆炸载荷燃烧增强效应试验研究

2020-02-18孔祥韶况正郑成吴卫国

孔祥韶,况正,郑成,吴卫国

(1.武汉理工大学 绿色智能江海直达船舶与邮轮游艇研究中心,湖北 武汉 430063;2.武汉理工大学 交通学院 船舶、海洋与结构工程系,湖北 武汉 430063)

0 引言

当爆炸发生在舰船舱室密闭空间内部时,约束环境对爆炸载荷的影响甚为明显,将造成结构的严重毁伤[1]。梯恩梯(TNT)为典型的负氧型炸药,其爆炸过程中爆轰产物燃烧释放的能量占总能量比重的近40%[2],且作用时间尺度为毫秒量级,一般在结构的动态响应时间范围内。与敞开环境不同,封闭空间内部爆炸的特征主要表现为冲击波效应显著增强、热效应明显、爆轰产物膨胀做功的有效作用时间更长等[3],使得爆炸载荷的燃烧增强效应对结构响应和破坏的影响更加显著。

针对封闭空间内爆炸产物燃烧效应问题,国内外开展了试验及数值计算方面的研究工作。Ornellas[4]发现了爆炸产物的燃烧反应对约束空间TNT爆炸能量和压力的影响。Ferguson等[5]和Kuhl等[6-7]建立了描述TNT在封闭空间内爆炸后发生燃烧反应的气动模型,同时开展了冲击分散炸药(SDF)在不同尺寸密闭容器内部爆炸的试验[8],探索了舱室容积和几何形状及舱内气体环境对燃烧完全性的影响,并在试验研究的基础上,通过引入详细的化学反应动力学过程和湍流混合模型,建立了可较好地模拟封闭空间内炸药爆炸过程的数值计算方法[9-10]。金朋刚等[11-12]的研究发现氧气浓度对封闭空间内TNT爆炸产物燃烧的影响显著。钟巍等[13-14]通过开展试验研究、理论分析和数值计算的方法,提出了化学反应动力学影响的约束空间TNT爆炸的准静态压力计算方法。

在准静态压力的影响因素方面,王等旺等[15]通过试验和理论分析得到了封闭空间TNT爆炸准静态压力和装药量与体积比的拟合关系。张玉磊等[16-17]基于爆炸相似律与理想气体状态方程分析建立了冲击波超压及准静态压力计算模型,并开展了温压炸药和TNT的内爆炸试验,发现温压炸药内爆冲击波压力峰值和准静态压力峰值比TNT高,药量—容积比是准静态压力的主要影响因素。Feldgun等[18]基于热力学理论,开发了计算限制空间爆炸压力的热力学模型,研究了准静态压力对舱内气体比热比和内能的敏感性,结果表明舱内气体的比热比对准静态压力的影响大于内能。在考虑了舱内气体比热比和爆炸释放总能量的变化后,准静态压力取决于炸药质量与容器体积比。

目前,国内外研究人员在密闭空间TNT内爆的冲击波压力特性、后燃烧效应及准静态压力的影响因素方面已经开展了系列的研究工作。然而,在密闭空间内爆炸载荷的燃烧增强效应对结构响应影响方面的研究开展得较少。本文开展空气和氦气环境中舱室密闭空间内的TNT爆炸载荷以及结构响应的对比试验,分析舱内爆炸载荷的燃烧增强效应对结构动态响应的影响。

1 TNT封闭空间内爆炸试验

1.1 试验装置

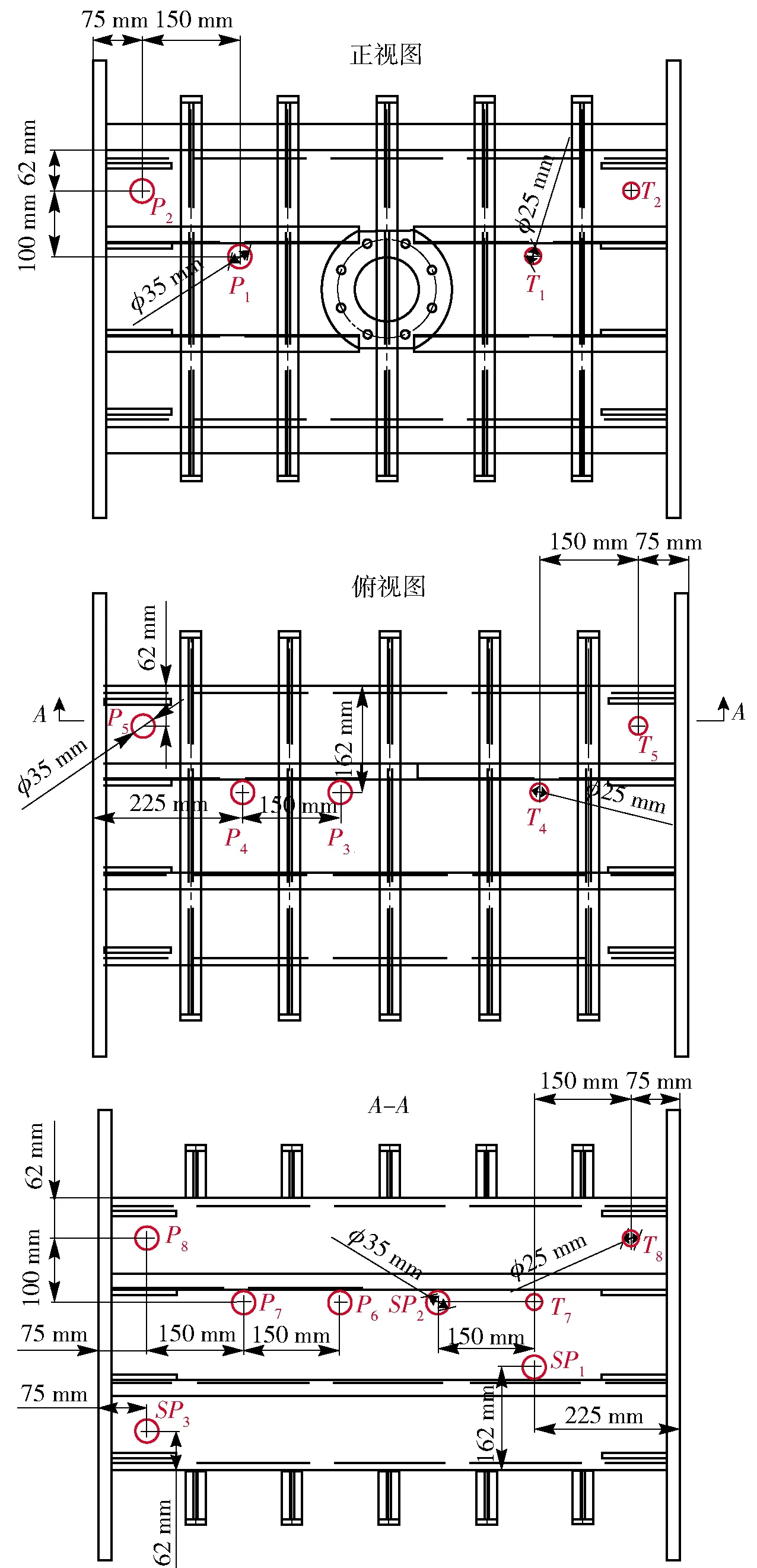

为开展对比试验,设计了如图1所示的爆炸筒试验装置。爆炸筒由高强度钢焊接成型,内部空间尺寸为900 mm×400 mm×400 mm,左右两侧端部开螺栓孔,通过压板及螺栓固定端部的试件。筒身焊接纵横加强筋保证结构强度,下部通过固定工装与地基连接,确保装置的稳固。在筒身不同部位设置温度传感器及压力传感器安装基座,同时在筒身对角处设置阀门,实现舱内气体的替换。传感器布置位置如图2所示,其中P1~P8和SP1~SP3为压力传感器,T1、T2、T4、T5、T7、T8为温度传感器。

图1 爆炸试验装置示意图

图2 温度及压力传感器布置图

本试验中采用的TNT由粉末压制成型,密度为1.55 g/cm3.压力传感器P1、P2、P3、P4、P5、P6、P7、P8采用美国PCB公司生产的102B型压力传感器,压力传感器SP1和SP3采用美国PCB公司生产的113B22型压力传感器,两种传感器的量程均为34.5 MPa;温度传感器为美国NANMAC公司生产的C2-7-K-L型热电偶,采用法国Texense公司生产的THNF-A型热电偶放大器,量程为0~1 250 ℃.采集系统为德国HBM公司生产的Genesis 7T型高速数据采集系统,采样频率为1×106Hz,在每个测试系列的开始和结束时所有的测点通道都进行校准。

试验中采用德国GOM公司生产的数字图像相关(DIC)方法测量系统对内爆载荷下试件的变形历程进行测量,试验布置如图3所示。根据测试范围(ROI)的大小(400 mm×400 mm)决定分辨率设置为960×960,帧率为1×104帧/s,每个像素长度约0.4 mm.DIC方法的匹配精度为5.4%像素长度,本试验中其变形测量精度为0.02 mm.

图3 3D-DIC布置形式

1.2 试验工况

空气工况下,关闭氦气进气阀和出气阀。将TNT悬挂于试验装置(见图1)内部的中心位置,在试件钢板表面用白色油漆喷涂均匀,并用黑色油漆喷涂散斑达到DIC方法的测量要求。TNT悬挂安装后采用螺栓和压板将试件固定在爆炸筒端部,形成封闭环境,随后引爆TNT测量数据。

氦气工况下,待试件安装之后,打开氦气进气阀与空气出气阀,并在出气口用氧气浓度检测仪检测氧气浓度,至氧气浓度下降到2.2%时停止充气,关闭出气阀与进气阀,引爆TNT并测量数据。

本次试验设置了从7.50~30.00 g 5种TNT药量、空气与氦气舱内环境下共10种试验工况。试验记录工况编号具体含义见图4,具体工况设置如表1所示。

图4 试验记录工况编号含义

2 试验结果与分析

2.1 各工况下舱内爆炸载荷对比分析

2.1.1 试验结果与分析

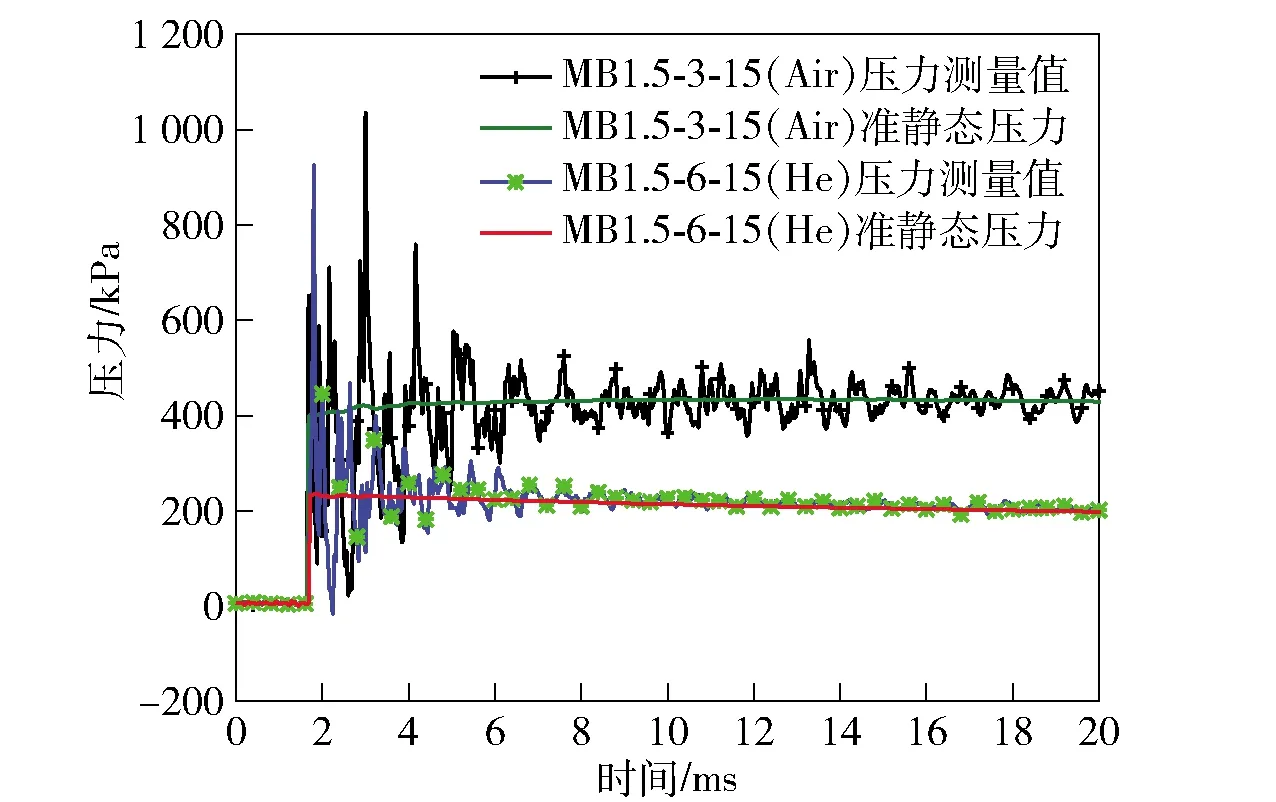

由于爆炸筒的端部试件在爆炸过程中会产生变形,端部螺栓孔附近会产生缝隙,造成少量的泄压,因此压力历程曲线在后续准静态压力阶段出现了线性缓降的过程。为更好地反映舱内准静态压力情况,本文对试验测得的压力历程曲线以8 ms为区间进行平均处理,得到图5中所示的准静态压力曲线。

表1 工况设置

图5 15.00 g TNT药量工况下P8测点的压力历程曲线

由于数据较多,选取15.00 g TNT工况下空气和氦气环境中各测点的压力峰值和准静态压力数据列于表2,同时选取该工况P8测点的冲击波压力和准静态压力历程曲线如图5所示。通过分析数据发现,不同位置测点的冲击波压力峰值有一定差异,而准静态压力则相差不大,表明准静态压力在封闭空间内具有均匀压力载荷的特性。7.50 g、11.25 g、15.00 g、22.50 g、30.00 g TNT爆炸工况下空气和氦气环境中各测点的准静态压力平均值数据如表3所示。通过对比发现,由于氦气对爆炸产物燃烧效应的抑制,各药量工况下其准静态压力较空气环境中降低幅度在38.81%~46.85%之间。

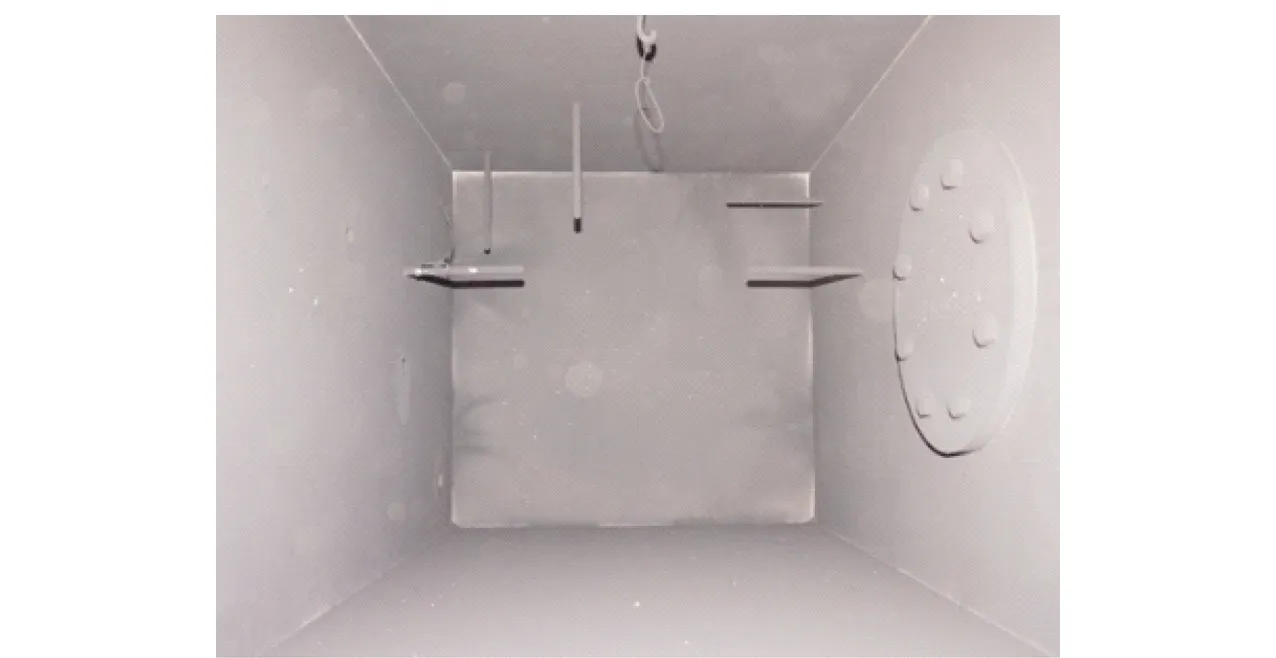

从以上5组试验数据的对比中可以发现,当TNT爆炸发生在封闭空间内时,爆炸产物的燃烧效应对反射冲击波和准静态压力具有明显的增强作用。空气工况下,压力峰值出现在初始冲击波到达之后的极短时间内,由于氧气充足,且空间限制使得爆炸产物与空气充分混合,燃烧释放的能量使内部压力增加,进而与舱壁反射的冲击波叠加,使反射冲击波的峰值压力和后续的准静态压力明显提高。而在氦气环境中,压力峰值为初始冲击波峰值,由于舱内氧气浓度仅为2.2%,其惰性气体的性质抑制了TNT爆炸产物的进一步燃烧,导致TNT爆炸产物的能量不能完全释放。试验现象表明,在氦气工况下,TNT爆炸后筒壁内有大量未燃烧的碳粉,如图6所示,说明TNT爆炸产物基本未发生燃烧效应。而在空气工况下,TNT爆炸后,筒壁内并未发现残留碳粉,如图7所示。

表2 15.00 g TNT药量工况下各测点的压力峰值及准静态压力

表3 不同工况下准静态压力平均值对比

图6 氦气工况下TNT爆炸后舱内情况

图7 空气工况下TNT爆炸后舱内情况

此外,通过对比各测点记录的空气和氦气环境中冲击波压力时程曲线可以发现,TNT爆炸产物燃烧造成的反射冲击波增强发生在初始冲击波到达之后很短的时间内(1 ms),且持续时间在3 ms左右。这一时间段内的爆炸产物燃烧释放能量直接导致了舱内准静态压力的大幅提高。

2.1.2 准静态压力理论计算

Feldgun等[18]给出了密闭空间中爆炸载荷准静态压力的计算公式为

(1)

式中:p0=101.3 kPa为大气压力;γ、γ0分别为爆炸后混合气体和爆炸前舱内气体的绝热指数;ρE为炸药密度;W为炸药质量;V为封闭空间的体积;Q为单位质量炸药释放的能量。当W/V<0.387 kg/m3时,由于爆炸后混合气体成分难以确定,为简化计算,认为空气工况下γ=γ0=1.4,氦气工况下γ=γ0=1.621,氦气工况下γ0由表4得到。

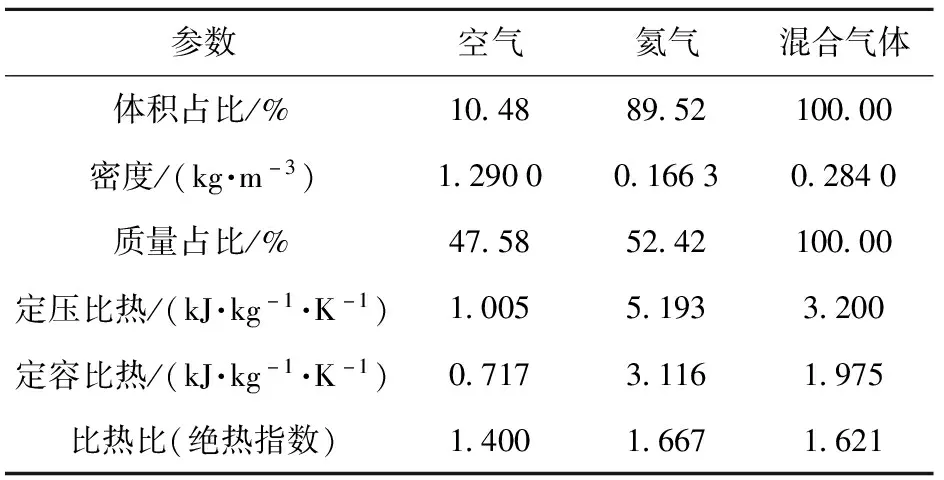

氦气工况下,爆炸前封闭舱室内气体主要为大部分氦气与少量空气的混合气体,氧气浓度检测仪在氦气工况下测得舱内氧气浓度为2.2%,因此舱内空气体积占比为10.48%,氦气的体积占比为89.52%,爆炸前舱内混合气体的参数如表4所示。

表4 氦气工况下爆炸前舱内混合气体参数

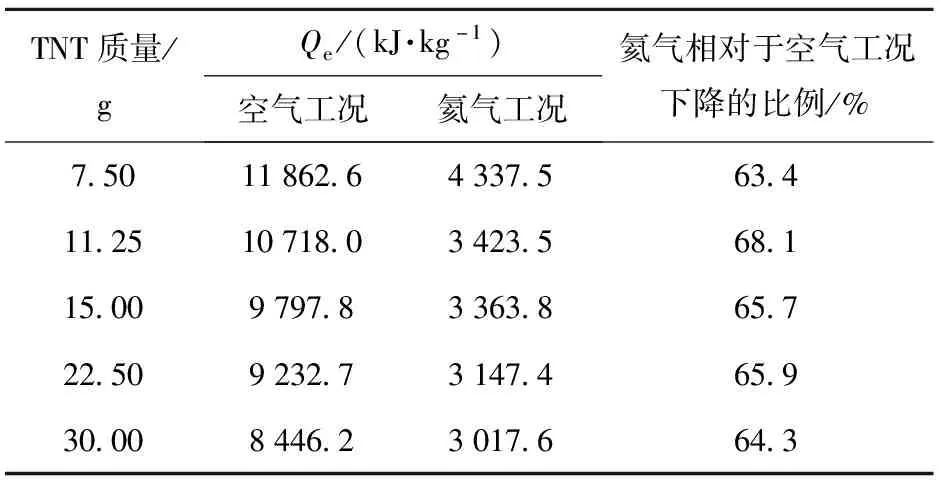

将试验测量得到的准静态压力和其他具体数值代入(1)式,并计入雷管的爆轰能量(1 g TNT当量)可得到各工况下导致准静态压力升高的等效能量Qe,如表5所示。

表5 不同工况下导致准静态压力升高的等效能量

5种不同药量TNT在空气和氦气环境封闭空间内释放的能量如表5所示。从数据对比来看,由于氦气对爆炸产物燃烧效应的抑制,较空气工况下等效能量下降的比例在63.4%~68.1%之间。

在氦气工况下若不考虑燃烧效应,TNT的爆轰能量为4 200 kJ/kg;在空气工况下,若TNT完全燃烧,则单位质量TNT释放的能量为14 827.5 kJ/kg.分析表5数据可知,7.50 g TNT氦气工况的等效能量略大于初始爆轰能量,原因可能是小部分TNT爆炸产物在低浓度氧气中发生反应,使等效能量偏大。空气和氦气工况下,随着TNT质量的升高,用于提高舱内压力的TNT等效能量逐渐降低,且均低于TNT的理论释放能量;这说明一部分爆轰能量用于结构变形及传递至外部耗散,且随着TNT质量的增大,用于结构变形及耗散的能量比例增大。对比氦气及空气工况,不同TNT质量下氦气相较空气工况等效能量下降的比例变化不大,约为65.5%,与理论情况的71.67%接近。说明相同TNT质量下,空气与氦气工况用于升高气体压力的能量比例基本不变。因此在理论计算各工况准静态压力时,使用表5中的等效能量进行计算。

舱室密闭空间内中爆炸的能量释放大致分为两部分:初始爆轰阶段和燃烧增强阶段。在初始爆轰阶段,能量释放时间为微秒量级,产生大量的高温气体产物,形成初始冲击波;燃烧增强阶段在初始爆轰后的1 ms时间内,高温爆轰产物扩散,爆轰产物之间、产物与空气中的氧气相互反应,放热升温导致密闭空间压力继续上升,两阶段释能最终形成密闭空间内的高温高压环境。

在氦气工况下,不考虑燃烧增强效应,舱内准静态压力由爆轰产物在密闭舱室中产生的气体压力升高pg和初始爆轰能量加热气体导致的压力升高pt所组成。根据理想气体状态方程:

pg=p0V0(m/V),

(2)

式中:V0为TNT爆容;m为TNT质量。

假定爆炸反应释放的能量全部用来加热气体,那么气体的温度升高为

(3)

式中:ΔT为密闭空间内气体温度升高;QV为TNT爆热;mg为爆炸后密闭空间内混合气体质量;cV为爆炸后密闭空间内混合气体定容比热。

由理想气体状态方程可得

(4)

故理想状态下准静态压力pqs的计算公式为

(5)

式中:V0=800 L/kg;QV=Qe;R=8.314(kPa·L)/(mol·K).

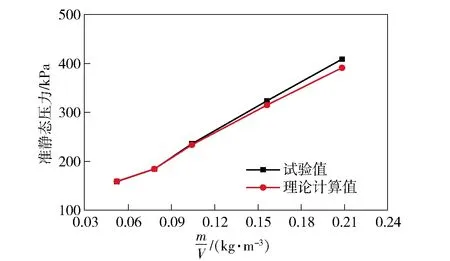

TNT爆炸的方程式为C7H5O6N3=2.5H2O+3.5CO+3.5C+1.5N2,即1 mol TNT爆炸产生2.5 mol水蒸气、3.5 mol一氧化碳和1.5 mol氮气,在25 ℃下的定容比热容分别为1.400 kJ/(kg·K)、0.743 kJ/(kg·K)、0.741 kJ/(kg·K)。将上述参数代入(5)式,并代入表5中的Qe,考虑雷管的爆轰能量(1 g TNT当量),计算各药量下的准静态压力,如表6所示,绘制准静态压力试验值与计算值随药量体积比的变化关系,如图8所示。

表6 氦气工况下各药量的准静态压力计算值

图8 氦气工况下准静态压力计算值与试验值随m/V的变化关系

在空气工况下,由于药量体积比小于0.371 3 kg/m3,TNT爆轰产物与空气中氧气发生如下反应:

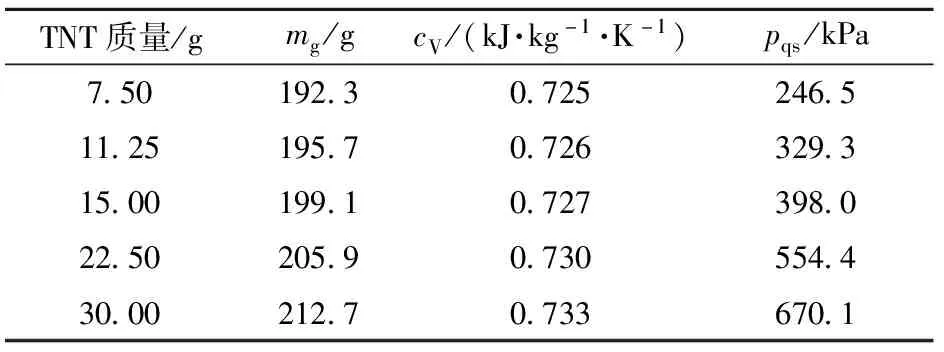

假定试验中TNT均完全反应,则1 mol TNT爆炸燃烧消耗5.25 mol氧气,产生2.5 mol水蒸气、7 mol二氧化碳、1.5 mol氮气。氧气与二氧化碳在25 ℃下的定容比热容分别为0.657 kJ/(kg·K)和0.638 kJ/(kg·K)。由于反应中有氧气的消耗,将空气成分假设为由79%氮气与21%氧气组成,氮气与氧气在25 ℃下的密度分别为1.25 kg/m3和1.43 kg/m3.将上述参数代入(5)式,并代入表5中的Qe,考虑雷管的爆轰能量(1 g TNT当量),不考虑雷管的燃烧能量,计算各药量下的准静态压力,如表7所示,绘制准静态压力试验值与计算值随药量体积比的变化关系,如图9所示。

通过对比表6、表7和图8、图9中的数据发现,在氦气和空气工况中理论计算值均低于试验值,且随着药量体积比的增大,试验值与理论计算值的差距增大。出现这一现象的主要原因是:使用(1)式计算Qe时,假设爆炸后混和气体的绝热系数与爆炸前舱内气体的绝热系数相同,但实际情况中,氦气工况下TNT爆炸产物的绝热系数均低于氦气的绝热系数,空气工况下TNT爆炸产物二氧化碳的绝热系数低于空气的绝热系数。因此,爆炸后舱内混合气体的绝热指数比爆炸前偏小,即γ<γ0,从而计算得到的Qe偏小,进而计算得到的准静态压力偏小;同时,随着TNT质量的增加,爆炸产物增加,Qe的偏差会增大,因此计算得到的准静态压力的偏差也会增大。

表7 空气工况下各药量的准静态压力计算值

图9 空气工况下准静态压力计算值与试验值随m/V的变化关系

2.2 温度测试结果与分析

2.2.1 试验结果分析

舱内爆炸及燃烧过程产生的温度场不规则,并且温度传感器伸入筒内105 mm进行测量,不同温度测点距离爆炸中心的距离不同(T1、T4、T7测点离爆炸中心的距离为249 mm,T2和T5测点离爆炸中心的距离为415 mm),因此各温度测点的温度数据在同一工况下有一定差异。通过对距爆炸中心距离相同测点的温度峰值平均值来表征各工况的温度数据。

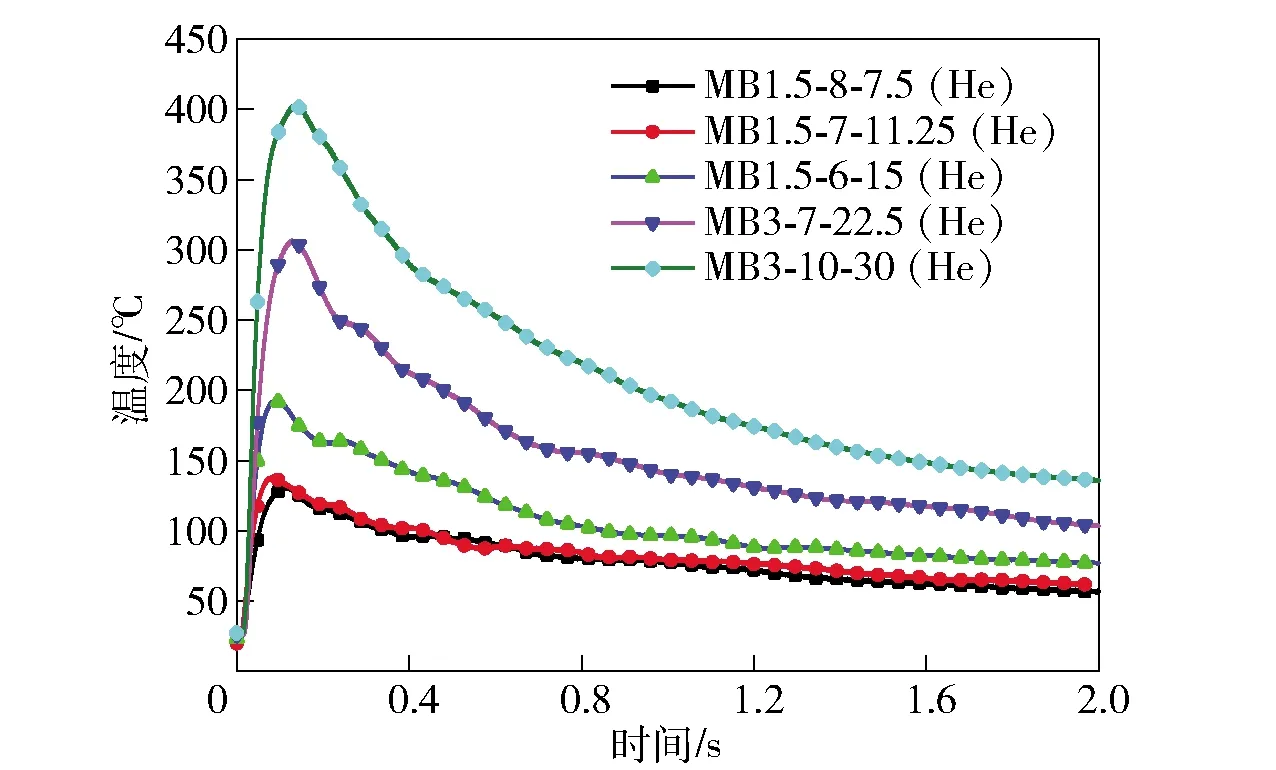

空气环境中不同TNT药量工况下的T7测点温度变化如图10所示;氦气环境中不同TNT药量工况下T1测点的温度变化如图11所示。通过对比发现,空气和氦气工况下,舱内温度随TNT炸药质量的增大而升高,TNT质量相同时氦气工况的舱内温度较空气工况的温度大幅度降低。对距离爆炸中心249 mm的T1、T4和T7测点数据取平均值、对距离爆炸中心415 mm的T2、T5测点数据取平均值列于表8.通过对比距爆炸中心不同距离的温度测点数据发现:对于较小药量的氦气及空气环境下爆炸,距离爆炸中心越近,温度越高;对于TNT质量为30.00 g、舱内环境为空气的工况,爆炸后产生明显燃烧效应,导致爆炸中心向外辐射的大范围区域均为高温燃烧区域,因此距离爆炸中心不同距离的测点温度差异不明显。进一步处理得到氦气工况相对空气工况温度峰值下降的比例,如表9所示,由于氦气对TNT爆炸产物燃烧过程的抑制,爆炸后舱内温度大幅度降低,5种药量工况下温度降幅在57.5%~76.4%之间,进一步说明爆炸产物的燃烧是舱内气体高温的主要因素。

图10 不同TNT药量在空气工况下T7测点的温度历程曲线

图11 不同TNT药量在氦气工况下T1测点的温度历程曲线

表8 不同工况下不同测点位置的温度峰值平均值

表9 氦气工况相对空气工况的温度峰值下降比例

2.2.2 温度升高理论计算

将表5中Qe和表6、表7中的mg、cV数据代入(3)式,计算得到各工况下舱内温度的升高,如表10所示。

表10 各工况下温度升高计算值

很明显,理论计算的温度升高明显大于试验测量值,主要是因为热电偶的响应时间为20 ms,测得的温度具有一定的滞后性,无法反映舱内温度的瞬态变化历程。

2.3 试件变形结果及分析

2.3.1 试件变形试验结果

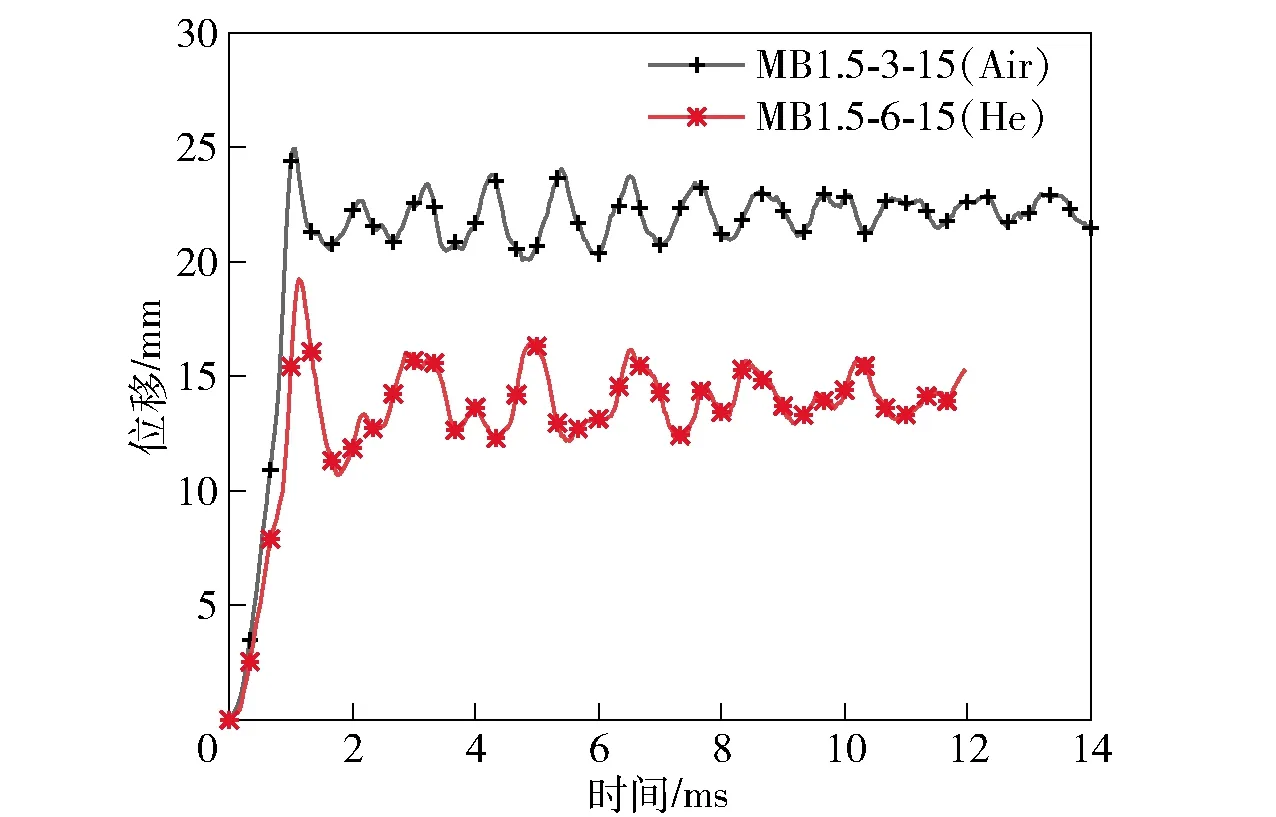

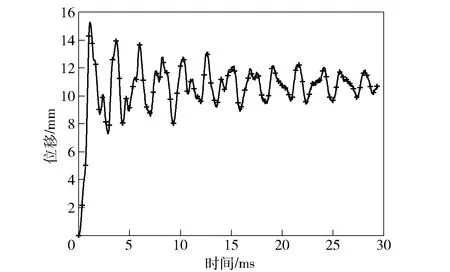

本文试验中测量了爆炸筒端部安装的金属板试件的变形响应,可用以分析舱内爆炸燃烧增强效应对结构响应的影响程度。通过分析DIC的测量结果,提取试验试件中心点的变形响应历程曲线。其中MB1.5-5-11.25(Air)和MB3-1-22.5(Air)工况的DIC数据在试验过程中未成功采集,在试验结束后采用激光扫描仪测量该工况下试件的最终变形,各工况下试件中心点的变形历程曲线如图12~图16所示。在封闭空间内爆载荷作用下,各试件的变形历程相似,开始响应之后1.3 ms内即达到初始响应峰值,在初始响应峰值之后发生回弹,并在一定范围内振荡。随着药量的增加,回弹量值和振荡范围逐渐减小。相对比来看,氦气工况下达到初始响应峰值的时间与空气工况下的差异很小,然而初始响应峰值和振荡平衡位置大大降低,且初始峰值之后的回弹量增加。从图16可以看出,在30 g TNT药量内爆工况下,空气工况下较大的准静态压力使得试件初始响应峰值和振荡平衡位置处的差别较小,且出现振荡平衡位置略微增加的趋势。

图12 7.5 g TNT药量在空气与氦气工况下试件中心的变形历程曲线

图13 11.25 g TNT药量在氦气工况下试件中心的变形历程曲线

图14 15 g TNT药量在空气与氦气工况下试件中心的变形历程曲线

图15 22.5 g TNT药量在氦气工况下试件中心的变形历程曲线

图16 30 g TNT药量在空气与氦气工况下试件中心的变形历程曲线

将变形历程曲线的振荡阶段取平均值得到试件中心的最终变形,结合三维扫描得到的最终变形数据,各工况中试验试件中心最终变形如表11所示。对比表11中数据发现,不同TNT药量下氦气工况试件最终变形均远小于空气工况。5种工况下试件最终变形的降幅分别达到了48.9%、38.1%、36.9%、19.1%和25.0%.

2.3.2 试件变形理论分析

文献[19-20]给出了在均布爆炸载荷作用下金属薄板中点变形- 厚度比的计算公式,即

(6)

式中:δ为板的中点变形;h和L分别为板的厚度和边长;I为爆炸载荷冲量;ρ和σy分别为材料的密度和屈服应力,其中ρ=7.83 g/cm3,1.5 mm板的屈服应力为314.6 MPa,3 mm板的屈服应力307 MPa.

表11 各工况下试件中心的最终变形

根据(6)式,可得到本试验中内爆载荷的等效冲量:

Ieq=4.17×δhL(ρσy)1/2.

(7)

金属薄板在爆炸载荷作用下的响应具有饱和特性,即当金属板结构受到持续时间较长的爆炸冲击波载荷作用时发生弹塑性动态响应,继而产生较大的塑性变形;当板的变形挠度远大于其板厚时,由于四周边界的约束作用,在板的中面内会产生较大的膜力效应,并使得板结构的受载能力进一步增强,使之变形在达到一定值之后就不会再继续增加;此时金属板的动态响应达到“饱和状态”,载荷的后续阶段并不会对板结构的变形响应产生影响[21-22],并且在内爆载荷作用下,板结构达到最大变形响应的时间仅与板长度、材料密度、屈服强度等因素有关[23]。根据试验结果可以发现,在不同工况下板试件达到最大变形的时间(饱和响应时间)基本保持不变。将各工况中试验试件的详细参数代入(7)式,可得到作用于试验试件的等效冲量,进而可得到在板的饱和响应时间范围内作用于板的等效平均压力pa,如表12所示,表明在试件的饱和响应时间内爆炸产物的燃烧效应对试件的动态响应起到了明显的增强作用。

表12 不同工况下内爆载荷的等效冲量和压力

从舱内爆炸载荷的试验数据分析可以发现,对爆炸产物燃烧效应的抑制可有效地降低反射冲击波和准静态压力,然而,由于结构响应的“饱和特性”,能否有效减小金属板在内爆载荷作用下的响应则取决于能否“及时”抑制舱内爆炸载荷。对比表11与表12中7.50 g、15.00 g和30.00 g TNT药量工况可知,氦气工况相对于空气工况,板中心点位移的下降比例与等效压力下降比例接近,因此造成板最终变形的主要原因是饱和响应时间内的等效压力。试验中板的饱和响应时间约为开始变形后的1.1 ms,板开始变形的时刻即为载荷初始冲击波达到的时刻。分析各工况冲击波载荷历程曲线,以11.25 g TNT药量工况为例,绘制爆炸后5 ms内空气及氦气工况的载荷历程曲线如图17所示,在空气和氦气工况下,初始冲击波的峰值大小相差不大,而随着爆炸产物的燃烧,空气工况下在初始冲击波到达后1 ms内的反射冲击波显著增强。这种增强效应发生在试件的饱和响应时间内,载荷的增强与试件的响应过程叠加,造成了空气工况下试件的初始响应峰值和后续振荡平衡位置较氦气工况下显著提高。因此,在结构内爆响应的评估中不能忽略爆炸载荷燃烧增强效应的影响。

图17 11.25 g TNT药量在爆炸工况下P5测点的压力历程曲线

3 结论

本文开展了TNT炸药爆炸产物的燃烧释放能量对封闭空间中爆炸载荷影响的试验研究,测量得到了舱内环境气体环境为氦气和空气工况下5种不同TNT药量爆炸载荷的压力时程和准静态压力、舱内气体温度变化和试验试件的动态响应历程和最终变形。通过试验数据和试验现象分析,得出了以下结论:

1)TNT炸药爆炸产物的燃烧对封闭空间内反射冲击波和准静态压力的增强效应明显,且该增强过程在初始冲击波到达后的极短时间内发生。通过采用在封闭内注入氦气的方法抑制爆炸产物的进一步燃烧释放能量之后,TNT药量为7.50 g、11.25 g、15.00 g、22.50 g、30.00 g时,最大准静态压力相较空气工况分别下降了38.81%、46.85%、43.87%、45.05%、42.90%,温度峰值相较空气工况分别下降了70.73%、76.35%、66.45%、57.53%、62.92%,降低了舱内爆炸载荷和舱内气体环境温度。

2)较空气工况下试验试件的响应,氦气工况下受到5种不同TNT药量的爆炸载荷时,试件的初始响应峰值和最终变形均大幅减小,最终变形降幅分别达到了48.9%、38.1%、36.9%、19.1%和25.0%,表明爆炸产物燃烧的能量释放率较高,能量释放时间与金属板试件的响应时间在同一量级。在结构内爆响应分析和安全评估中需考虑爆炸载荷燃烧增强效应的影响。