冷径向锻造身管壁厚方向变形不均匀性研究

2020-02-18徐宝池石必坤樊黎霞杨晨扶云峰董雪花

徐宝池,石必坤,樊黎霞,杨晨,扶云峰,董雪花

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.重庆建设工业(集团)有限责任公司,重庆 400054;3.南京理工大学 理学院,江苏 南京 210094)

0 引言

径向锻造是利用两个或两个以上径向移动的锤头或模具来生产截面沿其长度方向恒定变化的实心或管状工件的热锻或冷锻工艺。通过径向锻造加工的锻件往往具有较好的表面光洁度、紧密的公差配合和较少的内部缺陷。同时这种工艺不需要对坯料进行切削加工,有助于提高材料的利用率和产品的加工效率[1]。目前,我国速射武器身管制造普遍采用冷径向锻造工艺。

为了制造出性能更加优异的身管,需要对身管壁厚方向材料变形不均匀性进行研究。陈汉宾等[2]研究了冷径向锻造对30CrNi2MoVA 钢厚壁管件的组织和性能的影响,结果表明:厚壁管经冷径向锻造后表层晶粒细化明显,心部晶粒略有变形但未明显细化; 表层处硬度略有增加,纵向和径向抗拉强度和断后伸长率变化不明显。石必坤等[3]通过横向胀形实验研究了锻造比对身管内表层横向性能的影响,指出身管随着锻造比和Q值的增大,横向塑性延伸率降低。陈飞等[4]对轴类零件拔长过程的组织均匀性进行研究,发现钢在拔长过程中变形程度对晶粒度有较大影响,通过优化工艺参数提高变形均匀性,可以有效控制组织不均匀现象。Wu等[5]通过上限法研究了锤头和工件之间的摩擦对锻件轴向材料流动不均匀性的影响。昌江郁等[6]建立了7056铝合金轧制变形有限元模型,建立了在轧制厚度方向上金属变形规律与组织、织构和性能不均匀的关系。Yu等[7]对镁环热轧过程进行研究,发现镁环厚度方向微观结构分布不均匀,其力学性能也呈现各向异性。孙曙宇等[8]对等温压缩过程进行研究,结果表明试件内部的局部轴对称大变形将增加材料受力时起裂的几率。郝晓博等[9]对热轧Ti80合金中厚板沿厚度方向性能的不均匀性进行研究,结果表明退火后Ti80合金中厚板表层与心部性能差异明显,表层强度及伸长率都要高于中心层,而中心层冲击性能要明显优于表层。综上所述,金属塑性变形过程中,壁厚方向会存在变形不均匀,进而对材料的性能产生影响。

为此,本文采用有限元分析软件Abaqus对5.8 mm口径身管锻打过程进行模拟,分析身管锻打变形过程中壁厚方向变形不均匀性及关键工艺参数对身管变形不均匀的影响。

1 身管径向锻造有限元模型建立

1.1 轴对称有限元模型建立

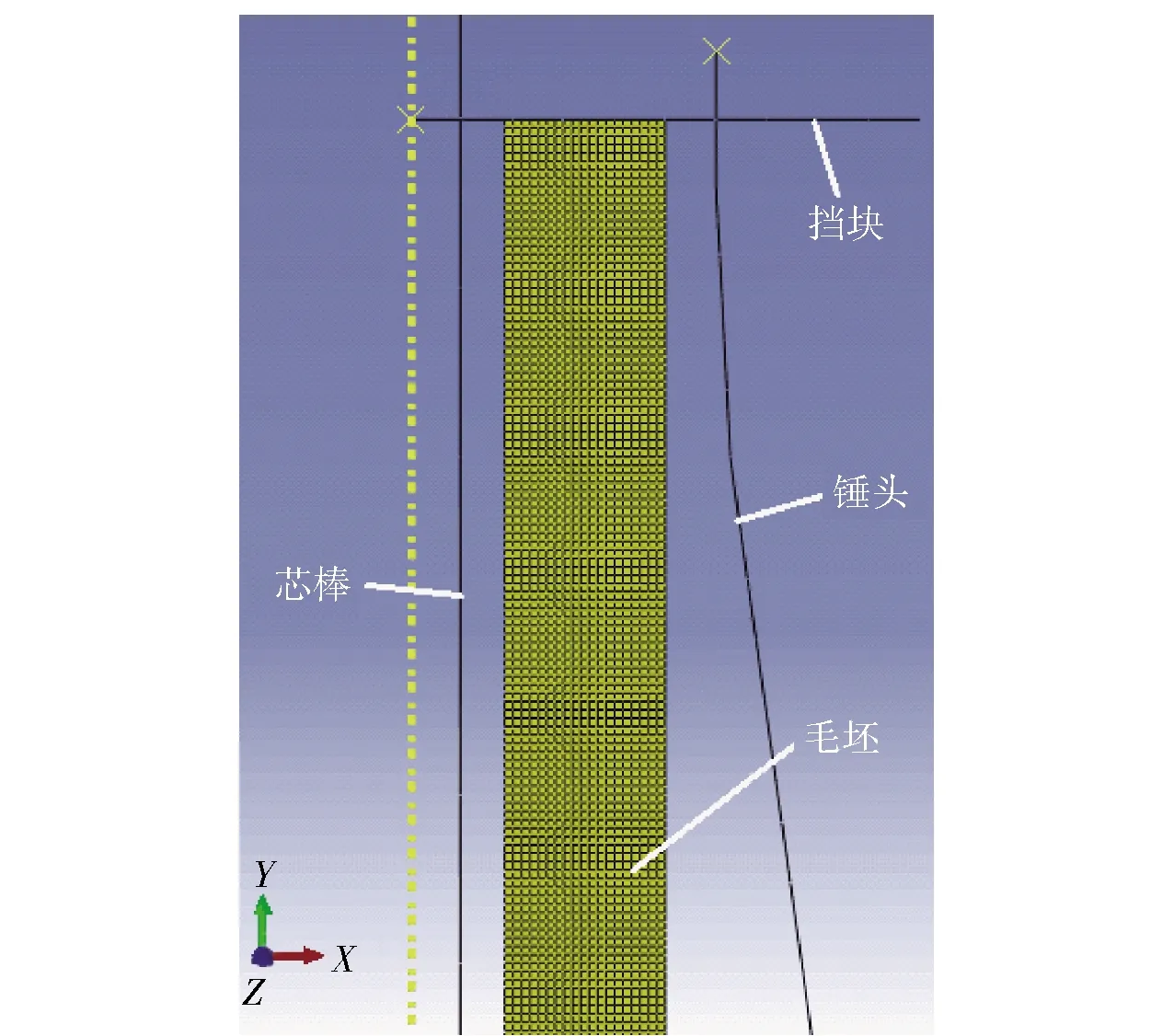

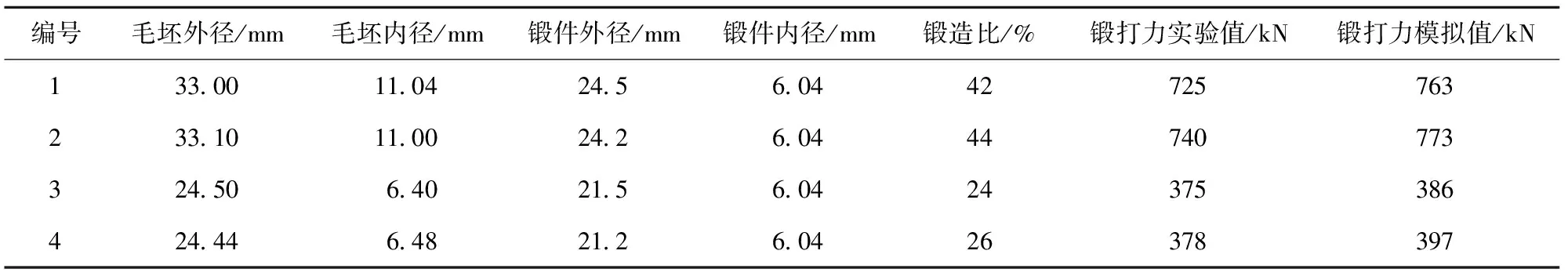

应用有限元分析软件Abaqus对身管冷径向锻造过程进行模拟,建模过程中忽略身管内表面膛线、旋转进给以及闭合锤头间隙等非轴对称因素,建立如图1所示的身管径向锻造轴对称模型。整个模型包括挡块、锤头、芯棒和身管毛坯4个部分,模拟过程中将锤头、芯棒和挡块当作刚体处理,不考虑其变形,身管毛坯视为弹塑性材料,有限元模型中毛坯选择四节点减缩积分单元CAX4R进行划分。

图1 身管精锻轴对称有限元模型

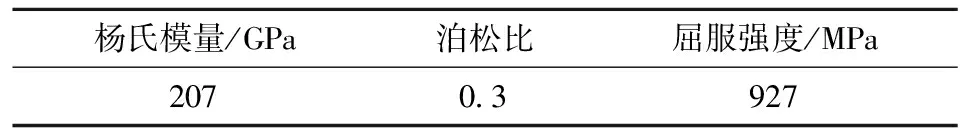

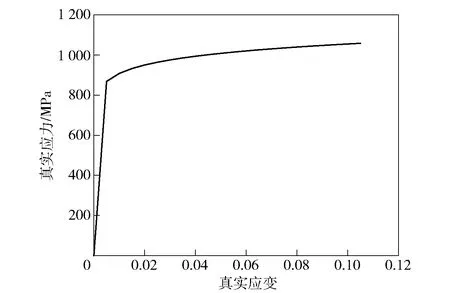

身管毛坯材料为30SiMn2MoVA,其材料性能参数和真实应力- 应变曲线分别如表1和图2所示。用于模拟的部件尺寸如表2所示。

表1 材料性能参数

图2 真实应力- 应变曲线

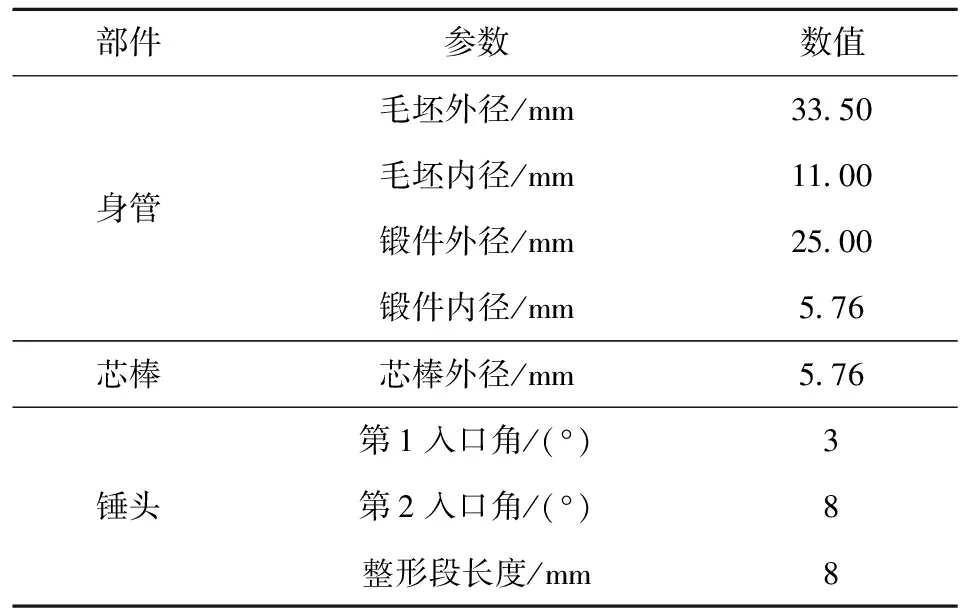

采用罚函数法来模拟各部件之间的接触行为,身管与锤头之间的摩擦因子为0.25,与挡块之间的摩擦因子为0.15,与芯棒之间的摩擦因子为0.05.身管径向锻打的具体工艺参数如表3所示。

1.2 有限元模型验证

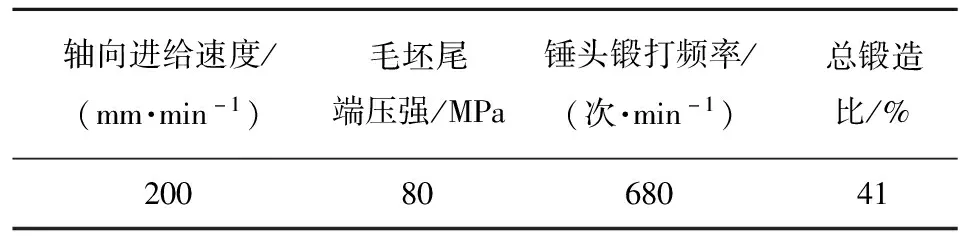

为了验证有限元模型的可靠性,将有限元模拟得到的锻打力与Fan等[1]实验测得数据进行比对。模拟过程中,将身管毛坯尺寸、毛坯材料和锻打具体工艺参数设置成与实验情况一致,模拟所得锻打力和实验锻打力对比结果如表4所示。从对比结果可以看出,有限元预测锻打力与实验结果具有较好的一致性,其数值偏差在5%左右。

表2 部件尺寸

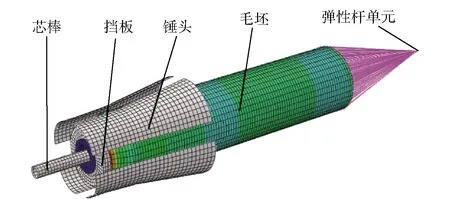

表3 径向锻打工艺参数

表4 有限元模拟结果与实验结果的对比

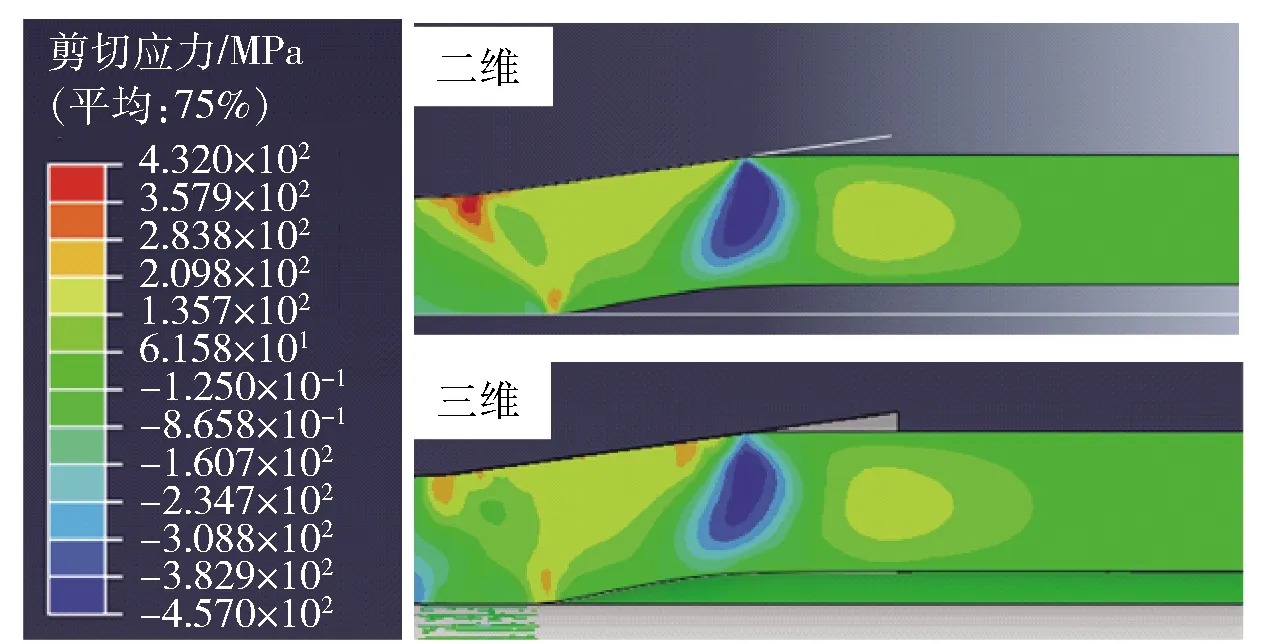

此外,考虑到身管成形过程中存在明显的非轴对称因素(旋转进给和锤头闭合间隙),将简化后的轴对称模型与身管三维锻打模型的计算结果进行对比。采用Abaqus软件建立如图3所示三维模型,由于三维模型计算时间过长,分析过程中仅设置锤打20次,分析结束后提取三维模型中身管与锤头接触区域的应力分布结果与二维模型计算结果进行对比,其对比结果如图4所示。从图4可以看出,锤头入口区域(下沉段和锻造段)三维模型和二维模型应力分布结果基本一致。由于三维模型计算耗时过长,分析过程中减少了锤头锻打的次数,其整形段部分靠近挡块,应力状态还未达到稳定状态,因此该部分未与二维模型进行对比。从上述对比结果可以看出,身管精锻二维轴对称模型是可靠的。

图3 身管精锻三维模型

图4 二维与三维模型计算结果的对比

2 身管壁厚方向变形不均匀研究

2.1 身管壁厚方向变形不均匀有限元分析

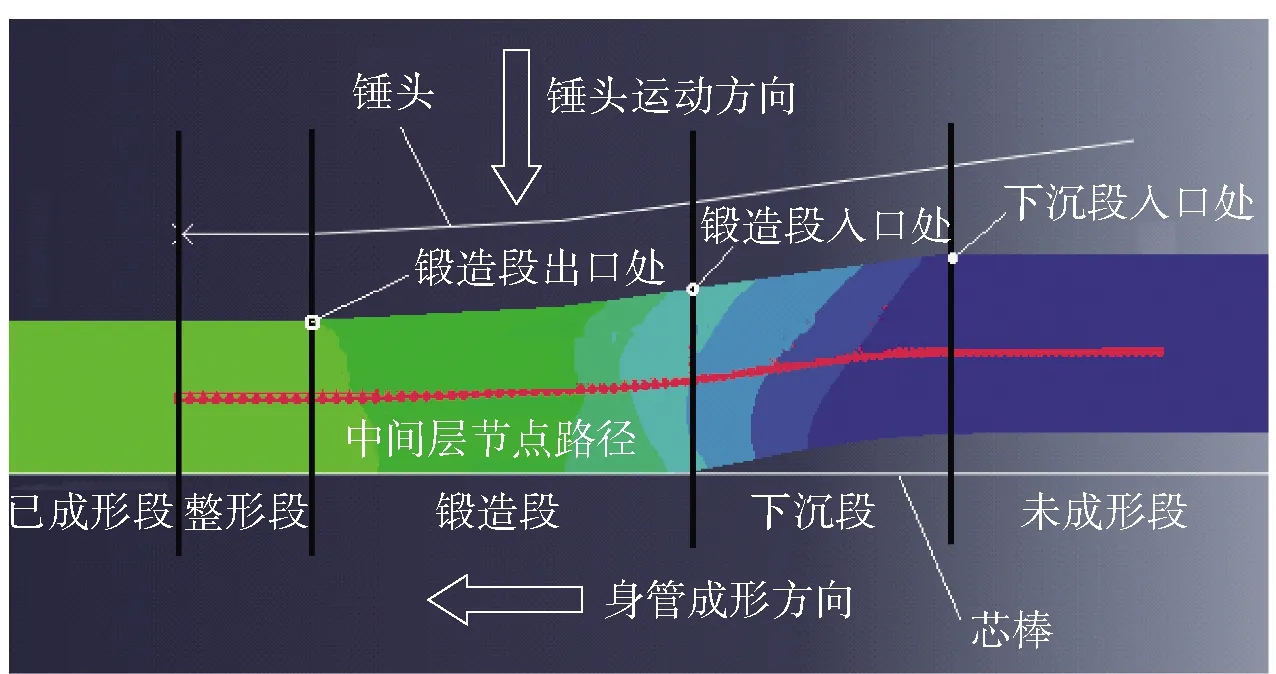

图5所示为有限元模拟得到的身管成形过程图。从图5中可以看出,身管成形过程是一个累积塑性变形的过程,整个成形过程身管材料依次经过未成形段、下沉段、锻造段和整形段区域。为了方便后续分析,在此将身管材料向已成形段流动的方向(Y轴的正向)视为正方向,向未成形流动的方向视为反方向。分别沿身管的外表层、中间层和内表层选取节点路径来表示身管的成形过程,其中中间层节点路径已在图5中标出。虽然图5中显示的为不同位置处的节点,但是由于身管径向锻造成形是一个累计塑性成形的过程,下一个节点会重复上一个节点的变形过程,因此同一厚度层的一列节点可以看作一个节点由开始锻打至该节点变形结束时间段的变化过程。

图5 身管成形过程

径向锻造过程中,锻件的外表层、内表层分别与锤头和芯棒接触,受接触摩擦的作用而向前流动,中间层的金属受周边材料变形的影响,在相互作用力下运动,导致作用在身管轴向(Y轴方向)的力呈不均匀分布,同时受身管壁厚影响,身管所受径向(X轴方向)作用力也呈现不均匀。因此,身管径向锻造过程中会出现变形不均匀。通过研究身管径向锻打过程中不同层XY向剪切应力的变化过程,研究各层变形场的变化趋势。

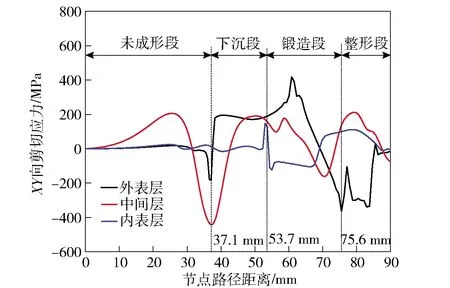

图6所示为锤头压下量最大时刻身管不同厚度层剪切应力随锻打过程的演变规律,当受到与身管成形方向一致的应力时,其值为正,当受到与身管成形方向相反的应力时,其值为负。由图6可见,在进入下沉段之前,身管外表层和内表层几乎不存在剪切应力,中间剪切应力逐渐增加到204 MPa.这是因为此阶段身管外表面与锤头未接触,受下沉段附近材料的影响,中间层材料剪切应力呈现上升趋势,但影响范围未能到达到内表层。在下沉段入口处附近,身管外表面材料开始与锤头表面接触,受锤头第1入口角的影响,身管材料轴向变形受阻,表现为外表层和中间层剪切应力迅速减小。进入下沉段后,身管外表层和中间层剪切应力迅速增长,外表层增长速度更快,在节点路径距离为39 mm时,达到最大值193 MPa,内表层受外表层材料影响很小,几乎不存在剪切应力。在锻造段入口处附近,内表层开始与芯棒接触,其受力状态发生改变,在节点路径距离为53 mm时,内表面剪切应力出现峰值,此时外表层、中间层和内表层剪切应力差值最小;在锻造段内,节点路径距离为61 mm时,外表层剪切应力出现峰值,这是因为该点为锤头第1入口角与第2入口角的交点,材料流动受阻,表现各层材料剪切应力下降,在节点路径距离为67 mm时,中间层剪切应力负向超过内表层。在整形段,锻件开始脱离锤头,各层剪切应力开始趋近于0 MPa.

图6 不同厚度层XY向剪切应力场分布

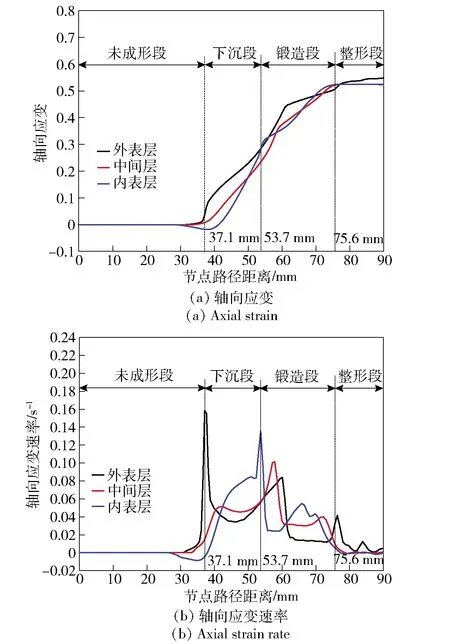

图7为身管径向锻打过程中外表层、中间层和内表层的轴向应变场。从图7(a)中可以看出,在进入下沉段前,身管材料未与芯棒和锤头直接接触,受附近成形区材料变形的影响而产生较小轴向变形。进入下沉段后,身管材料各层应变值迅速增加,从图7(b)可以看出,外表层应变和应变速率最大,并在轴向距离为39 mm时,外表层应变速率达到峰值,此时正是外表层剪切应力最大时刻。进入锻造段阶段,身管内表层受力状态发生改变,在锻造段入口处应变发生突变,应变速率达到峰值,此时正是内表层剪切应力发生突变的时刻;在节点路径距离为67 mm时,内表层轴向应变超过中间层,此时正是中表层剪切应变负向超过内表层时刻。虽然锻造阶段内表层轴应变速率最大,但是由于内表层剪切应力和轴向应变很小,对变形不均匀的影响不及中间层和外表层。最后在整形段,各层轴向应变趋于稳定,外表面的应变量最大,中间层和内表层的轴向应变几乎相等。

图7 不同厚度层应变场分布

2.2 变形不均匀对身管材料性能的影响

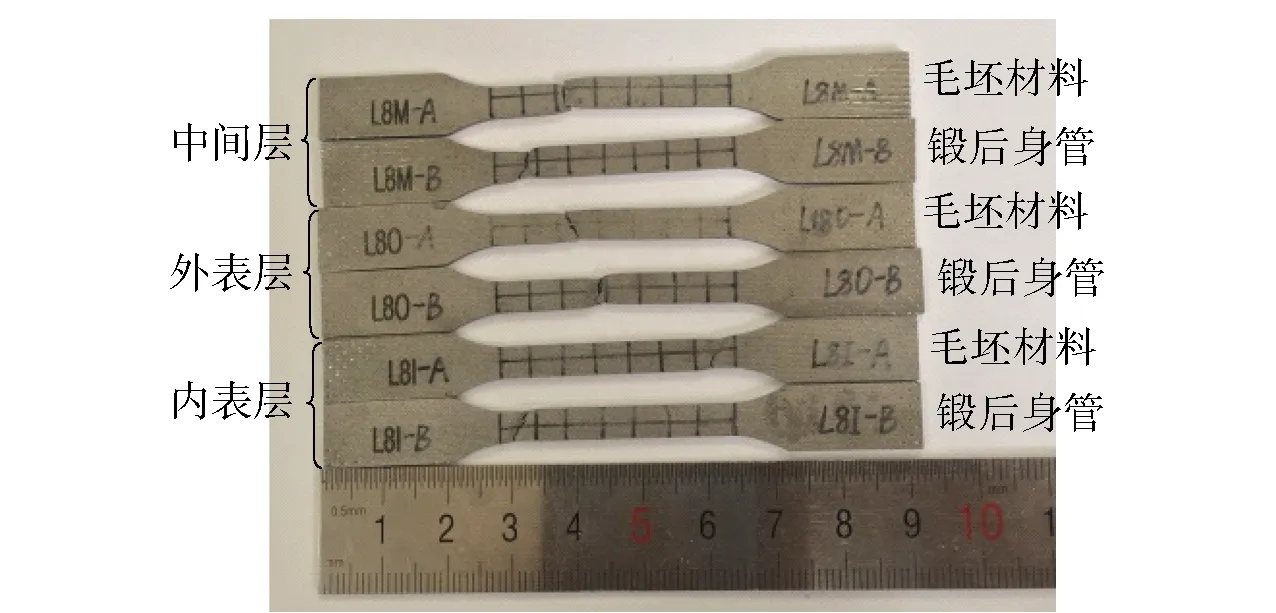

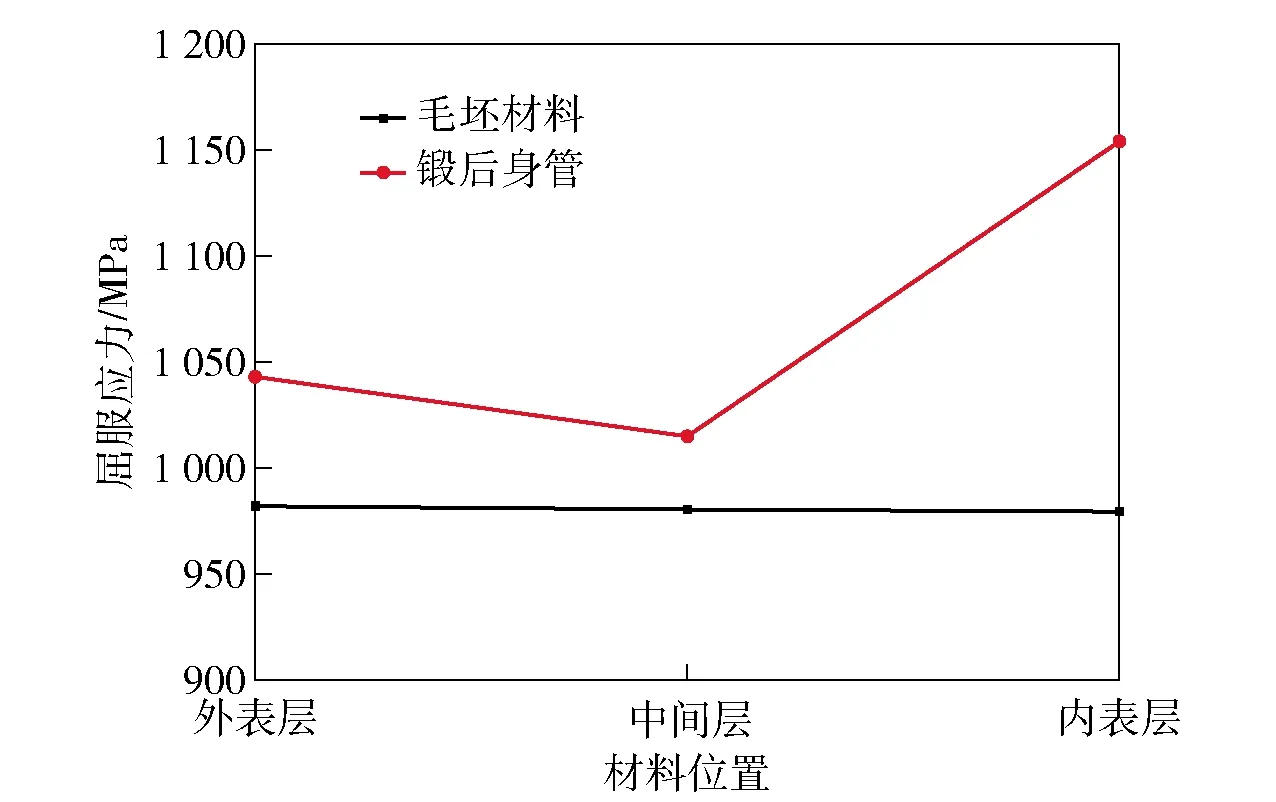

参照国家标准GB/T228.1—2010金属材料温拉伸试验方法,通过线切割在身管壁厚方向取出3层薄片(外表层、中间层和内表层),并制成沿轴向的拉伸试样。拉伸试样如图8所示,其标距为35 mm,厚度为1.15 mm.将试样夹持在长春试验机研究所生产的CCS-44100电子万能试验机上进行拉伸力学性能测试。身管毛坯及锻后身管壁厚方向强度分布如图9所示。从图9中可以看出,身管毛坯各厚度层轴向强度基本一致,其值约为980 MPa,经冷径向锻造后身管各厚度层材料轴向强度性能存在明显的差异,表现为外表层和中间层强度较低,内表层强度较高。其具体数值为:外表层屈服强度为1 043 MPa,中间层屈服强度为1 015 MPa,内表层屈服强度为1 154 MPa.

图8 锻后身管壁厚方向不同层拉伸试件

图9 锻后身管壁厚方向不同层材料力学性能

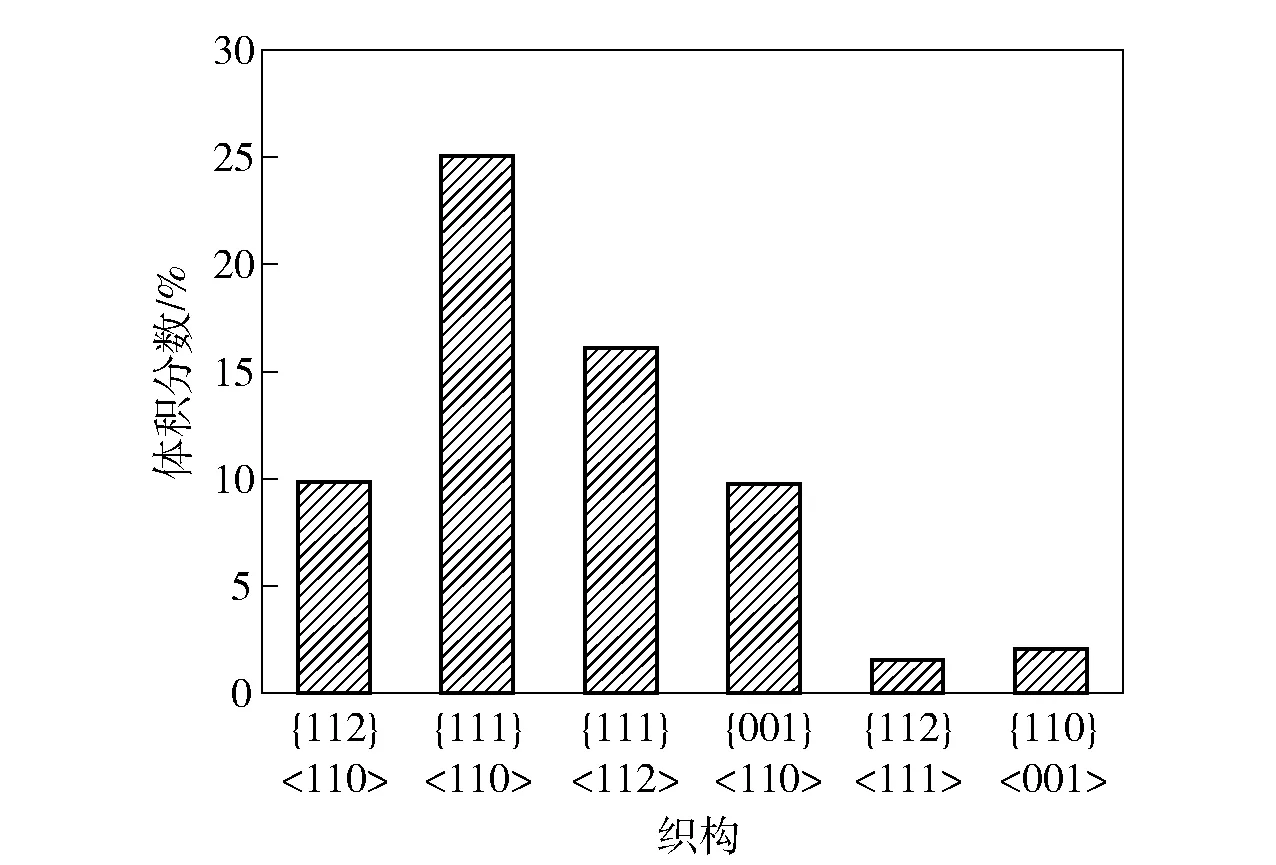

为了进一步解释壁厚方向强度性能的差异,对身管中间层织构组分进行测定。采用线切割对锻后身管中间层进行取样,制成表面积为13×10 mm2,厚度为3 mm的矩形试样,如图10所示。经过粗磨和抛光后,采用德国布鲁克公司生产的D8 ADVANCED X射线衍射仪(XRD)对中间层晶粒分布情况进行分析,得到不同方向上的不完全极图衍射数据,采用织构分析软件TexTools对不同织构的体积分数进行计算,其结果如图11所示。从图11可以看出,锻后身管中间层材料主要有两种类型的织构,分别为轧制织构({112}110, {111}110, {111}112,{001}110)和剪切织构({112}111, {110}001)。其中剪切织构{112}111和{110}001的体积分数分别为1.57%和2.04%.

图10 XRD实验试样

图11 中间层材料各织构的体积分数

由有限元分析可知,在身管径向锻打锤头压下量最大时,身管中间层和外表层的剪切应力远大于内表层,由于身管成形过程中剪切应力的存在,身管径向锻造过程中壁厚方向各层材料应变和应变速率不一致,这与昌江郁等[6]研究7056铝合金板轧制不均匀所得的结论一致。在剪切应力的作用下,会使身管厚度方向形成剪切织构。研究表明,材料的强度性能与织构有关,织构对材料性能的影响比例达到20%~50%,而剪切织构的存在往往会降低金属轧制方向的屈服强度[10-11]。身管锻造时,受外表层和中间层剪切应力的影响,中间层部分晶粒取向偏离轧制织构取向,而形成稳定的剪切织构取向({112}111和{110}001});受剪切织构的影响,身管中间层和外表层的强度性能明显低于内表层。

3 身管壁厚方向变形不均匀性影响因素分析

为了进一步控制身管壁厚方向的变形不均匀性,利用有限元方法分析各工艺参数身管壁厚方向剪切应力的影响。从力学性能实验结果可知,身管材料外表层和中间层强度性能最低,考虑到身管外表面直接与锤头接触,受锤头拐角影响而应力集中明显,因此,主要分析各工艺参数对中间层剪切应力分布的影响。身管精锻工艺参数众多,本文主要研究锻造比、尾端压强、轴向进给速度、锤头锻打频率和锤头角度对身管剪切应力的影响。分析过程中采用控制变量法,在保证其他变量初始值不变的条件下,让一个变量在合理的范围内变动。

3.1 锻造比对中间层剪切应力的影响

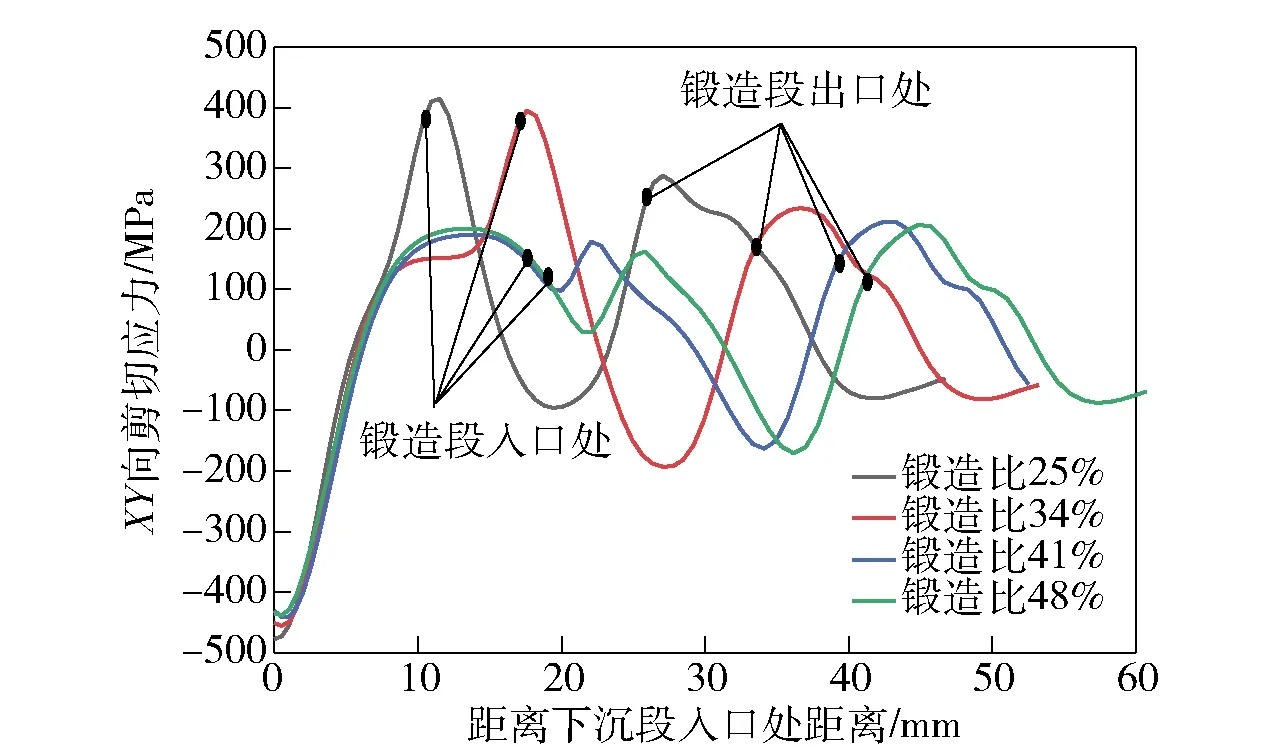

保持锻后身管外径不变,改变身管毛坯外径,研究锻造比对身管中间层剪切应力的影响,其影响结果如图12所示。从图12中可以看出,锻造比的改变只对身管锻造段的剪切应力分布产生影响,而对下沉段和整形段的剪切应力几乎没有影响。锻造比较小(25%和34%)时,中间层锻造段剪切应力的波动与较大锻造比(41%和48%)时不同。这是因为在较小的锻造比情况下,身管厚度方向可能未能锻透,剪切应力波动幅度较大,而在较大锻造比情况下,身管被锻透,中间层剪切应力波动幅度明显下降且保持随锻造比的变化基本不变。因此,在身管锻透的情况下,锻造比不是影响身管变形不均匀的主要因素。

图12 身管中间层剪切应力随锻造比的变化

3.2 尾端压强对中间层剪切应力的影响

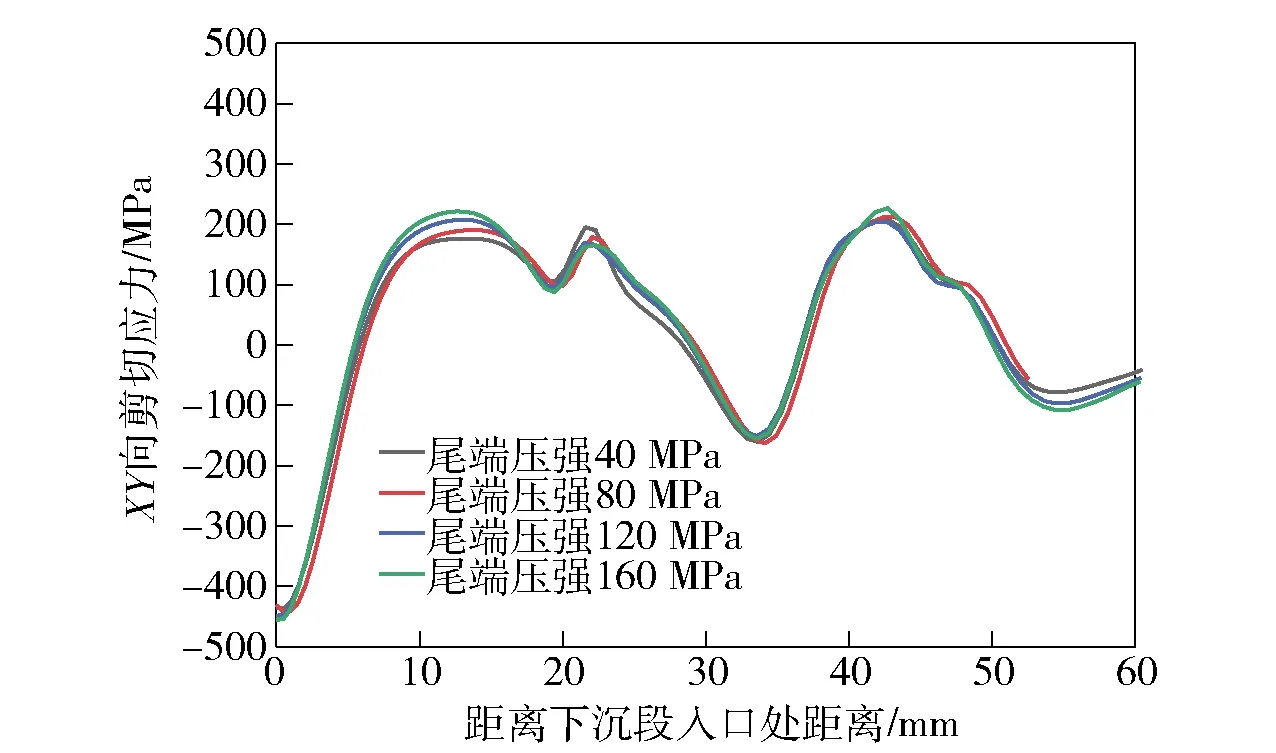

尾端压强对身管中间层剪切应力的影响如图13所示。从图13中可以看出,尾端压强对锻后身管中间层剪切应力的分布几乎没有影响。这是因为尾端夹持压强的作用是夹持住身管毛坯,使身管毛坯保持在合适的位置并实现身管毛坯的轴向进给,所以对身管材料的受力影响不大[12]。因此,尾端压强不是引起身管壁厚方向变形不均匀的主要因素。

图13 身管中间层剪切应力随尾端压强的变化

3.3 轴向进给速度对中间层剪切应力的影响

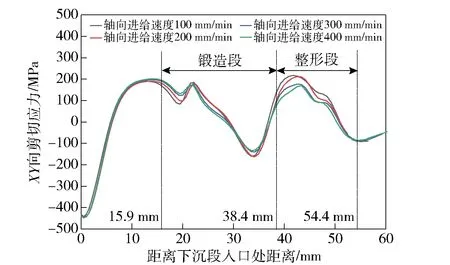

图14 身管中间层剪切应力随轴向进给速度的变化

轴向进给速度对身管中间层剪切应力的影响如图14所示。从图14中可以看出,轴向进给速度对身管中间层下沉段剪切应力的分布几乎没有影响,而锻造段和整形段剪切应力的波动幅度随轴向进给速度的增加而较小,当轴向进给速度分别为100 mm/min和400 mm/min时,身管锻造段和整形段中间层剪切应力最大差值对应为377 MPa和301 MPa.其原因可以解释为:当轴向进给速度增大时,每次锻造的过程中,身管毛坯进入锤头范围内的材料增多,身管所受的压力减小,故中间层剪切应力波动变小。因此锻打过程中选择较高的轴向进给速度可以降低身管壁厚方向变形的不均匀性。

3.4 锤头锻打频率对中间层剪切应力的影响

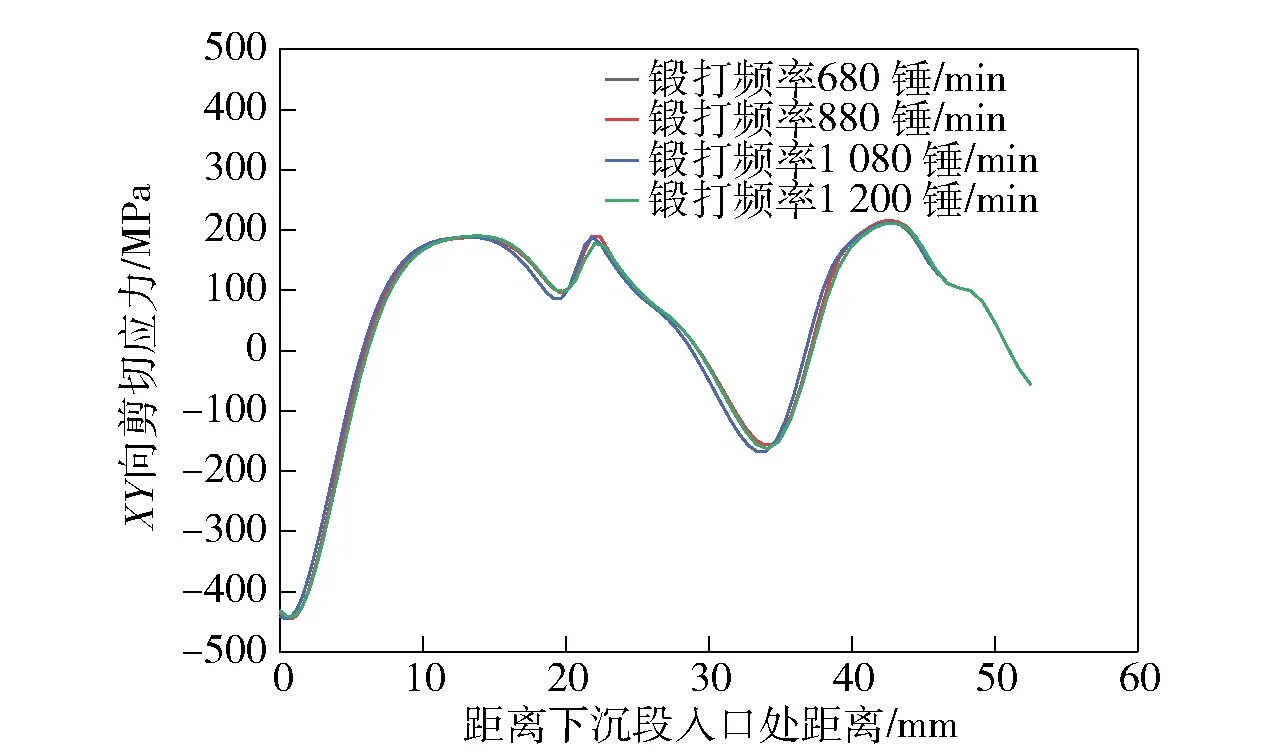

锤头锻打频率对身管中间层剪切应力的影响如图15所示。从图15中可以看出,锤头锻打频率对身管中间层剪切应力的分布几乎没有影响。理论上随着锤头锻打频率的降低,每次锻造的过程中身管毛坯进入锤头范围内的材料增多,身管所受的压力减小,中间层剪切应力波动幅度会呈现下降的趋势,但在精锻机锤头锻打频率可调范围内,锤头锻打频率的变化对身管中间层剪切应力分布几乎没有影响。因此,锤头锻打频率不是引起身管壁厚方向变形不均匀的主要因素。

图15 身管中间层剪切应力随锤头锻打频率的变化

3.5 锤头角度对中间层剪切应力的影响

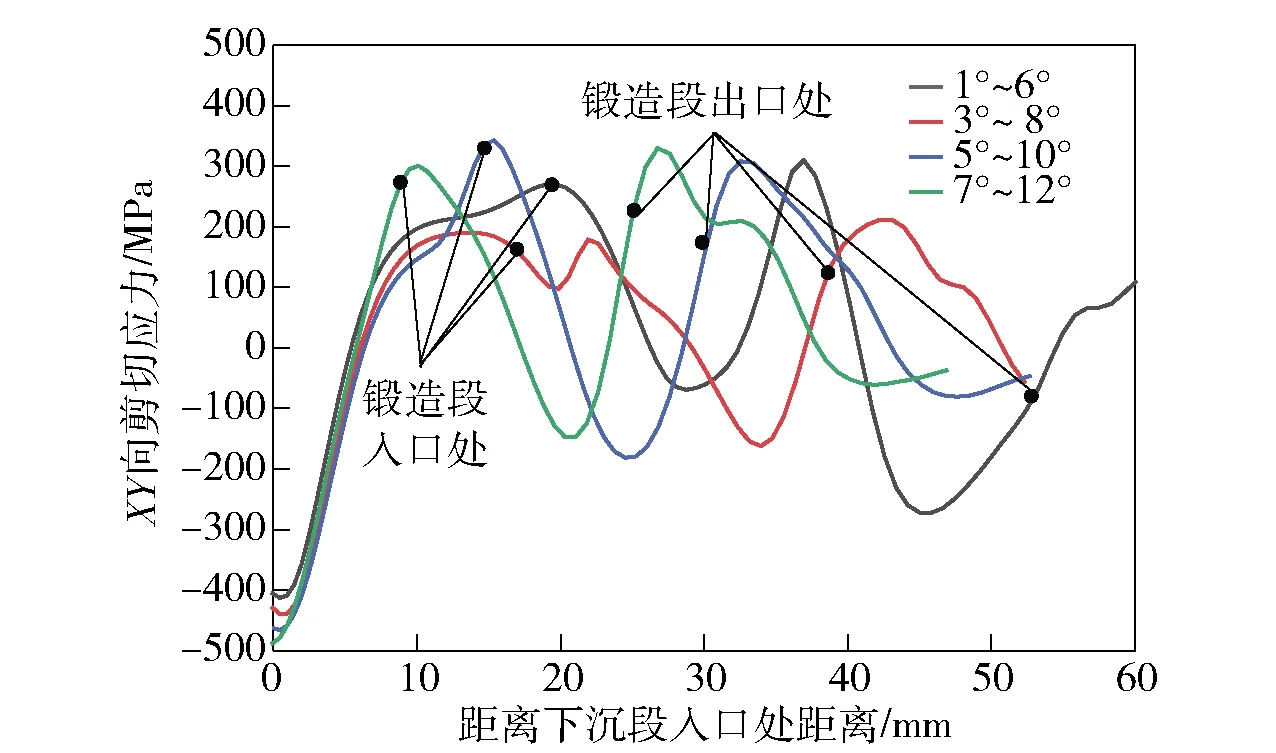

图16 身管中间层剪切应力随锤头角度的变化

锤头角度对身管中间层剪切应力的影响结果如图16所示。从图16中可以看出,锤头入口角度对身管中间层剪切应力分布影响较大,其主要影响区域分布在锻造段和整形段。总体来看,随着锤头入口角的增大,身管中间层剪切应力的波动幅度增加,而在锤头角度最大时,身管中间层的剪切应力波动幅度减小。随着锤头角度增大,身管可能出现内表面锻不透情况,从而对身管内部应力状态产生影响,这也是锤头角度最大时身管中间层剪切应力波动幅值出现不同变化趋势的原因。因此,在保证锻透的条件下,应选用较小的锤头入口角来控制壁厚方向的变形不均匀。

4 结论

本文通过有限元软件Abaqus建立了身管冷径向锻造轴对称有限元模型,分析了锻后身管变形的不均匀性。主要得出以下结论:

1)身管成形过程中,外表层和中间层材料存在较大剪切应力,受剪切应力的影响,身管壁厚方向各层材料流动速度不一致,形成剪切织构,引起锻造成形的变形不均匀。

2)锻后身管壁厚方向轴向强度性能存在明显差异,表现为外表层和中间层强度较低,内表层强度较高。

3)在身管锻透的条件下,轴向进给速度和锤头角度是影响身管壁厚方向变形不均匀的主要因素,因此在保证锻透的条件下,应选用较高的轴向进给速度和较小的锤头入口角来降低身管壁厚方向的变形不均匀性。