地铁侧墙钢模板体系优化设计及探讨

2020-02-14谭成安

谭成安

摘 要:地铁侧墙施工是地铁施工过程中重要的部分,侧墙施工质量直接关系到后期的车站渗漏水问题,而在侧墙施工中,侧墙的模板更是重中之重。侧墙模板施工工艺的选择直接决定了车站施工的质量及施工进度。本文以金华南站为实例介绍了一种快捷方便的侧墙模板施工工艺,涵盖模板设计、施工及验算。重点介绍了侧墙施工工艺及安全验算。

关键词:地铁明挖车站;侧墙;大钢模;施工工艺;验算

1 引言

近年来城市轨道交通以其安全、准时、快速的优点,在拓宽城市空间、打造城市快速立体交通网络和改善城市交通环境方面发挥越来越大的作用。城市轨道轨道地铁车站多采用明挖暗埋法施工,由于车站多采用围护桩+内支撑体系,防水为外包防水,侧墙施工无法采用常规对拉螺栓加固,只能采用单面模板施工。目前侧墙施工多采用木模板+支架对撑加固或者三角支架钢模板为施工方法。木模板+支架對撑加固方式施工方便,但是采用木模板材质易变形进而导致侧墙表面不平整,且模板加固需与满堂支架相关联,施工工序较多。三角支架钢模板施工方式模板刚度较大不易变形,侧墙外观平整,但是三角支架钢模板多采用型钢制作,操作笨重,不易检修维护。鉴于以上模板体系的缺点,本文以金华南站未实例提出一种钢模板单面加固体系,既解决木模板易变形和三角支架钢模板施工不便的问题,又方便实用,为以后的地铁车站侧墙模板施工技术提供经验及参考。

2 工程概况

金华南站车站主体结构为地下二层单柱双跨钢筋混凝土框架结构。标准段宽度为20.9m,车站顶板覆土厚度4.6m,底板埋深20.95m;车站大里程端端头井宽度为25.80m,顶板覆土4.5m,底板埋深22.40m;车站小里程端端头井宽度为25.80m,顶板覆土约4.5m,底板埋深22.40m。负一层层高7700mm,负二层层高6600mm。根据主体结构的特点,施工顺序按:“自下而上、水平分层、纵向分段”顺筑法施工,共分为5层:底板→负二层侧墙→中板→负一层侧墙→顶板水平施工缝,原则上设置于底板斜托顶以上300mm处、顶板以下500mm处。

3 侧墙模板体系

侧墙钢模板体系(以负二层侧墙为例)

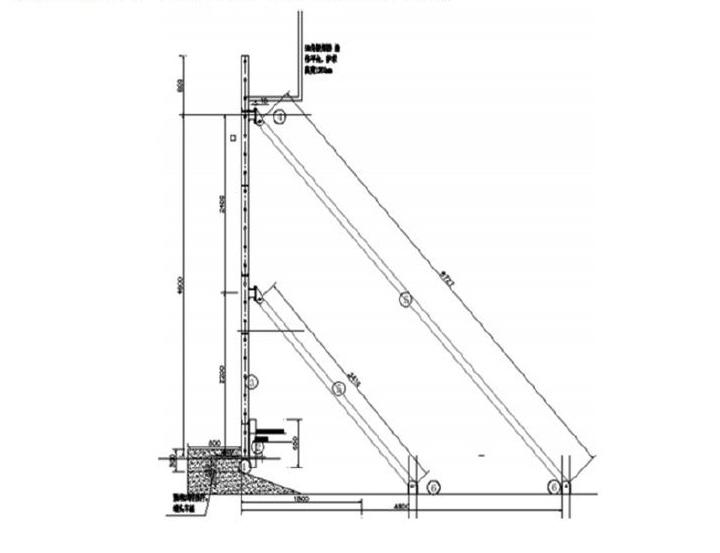

设计墙身模板高度5400mm,模板宽度2250mm,钢管斜撑加固。

3.1 模板体系

由于墙体高度大,浇注混凝土时对模板的侧压力较大,容易产生使结构截面尺寸变大(跑模)现象,对模板及支撑的强度、刚度和稳定性要求较高。侧墙施工采用定型组合钢模,钢模板尺寸为5.4m×2.25m×5mm,支撑采用斜杆,支架与钢模板间采用Φ120[×]6mm无缝钢管,支点距离模板下口分别为2200、4800mm,横向主楞采用双拼10号槽钢,设置2道,位置与支点位置一致。次楞采用10#槽钢竖向间距0.25m,支架纵向间距1.125m。在侧墙倒角处于预埋Φ28地脚螺栓,用于支架的安设(见图1)。

3.2 模板及支架工艺

模板及支架工艺流程:施工准备→预埋部分安装→单侧支架吊运及安装→安装斜撑钢管→安装上操作平台→验收合格后浇注混凝土。

(1)施工准备,侧墙大钢模板采用钢丝球刷打磨干净,刷涂脱模剂防止混凝土与模板粘结。测量人员按照模板安装要求测设预埋钢筋点位。

(2)预埋部分安装[①]在倒角上20cm位置预埋28mm的拉杆,端头车丝,与模板预留的槽钢拉结抵抗横向水平推力。在模板安装时,采用大垫板与下口加固衬板紧固,防止螺栓滑落。[②]底板在距离侧墙2500mm和4800mm处分别预埋4根直径25mm的钢筋,钢筋外露长度不小于20cm。斜杆下支座嵌套入预埋钢筋内,预埋钢筋在施工时需逐一埋设精度及部位,防止模板加固斜杆倾斜或不垂直。[③]预埋拉杆在预埋前应对螺纹采取保护措施,用塑料布包裹并绑牢,以免施工时砼黏附在丝扣上,影响下一步施工时螺母的连接。

(3)单侧支架吊运及安装。单侧模板采用吊车或者龙门吊吊装至施工部位,先将模板就位,下口槽钢卡在预埋螺栓上,预埋拉杆与模板采用大垫片及螺栓紧固,防止模板移动。调节单侧支架后支座,直至模板面板上口向墙内侧倾斜约5mm,因为单侧支架受力后,模板将略向后倾。

(4)安装斜撑钢管。模板吊运到位,底板锁口螺栓紧固后,安装斜撑钢管,斜撑钢管通过调整两端的螺栓调整钢管长度。上端通过销子与上支座连接,下部通过销子与下部支座相连。注意钢管两端的螺栓采用正反丝。模板与支架系统安装完后,安装底部防上浮槽钢,槽钢采用点焊与模板相连接。

(5)安装上操作平台。在模板上部设置操作平台,操作平台底部及护栏采用50角钢焊接而成,底部宽度800mm,护栏高度1200mm。下部满铺走道板,走道板可采用模板或者竹笆。

(6)模板验收。根据《混凝土结构工程施工质量验收规范》GB 50204—2015模板支架验收满以下要求:[①]模板隔离剂应为无污染材料,且在涂刷时,不得沾污钢筋和混凝土接槎处。[②]模板的接缝不应漏浆;在浇筑混凝土前,新旧混凝土界面应浇水湿润,但模板内不应有积水;模板与混凝土的接触面应清理干净并涂刷隔离剂;浇筑混凝土前,模板内的杂物应清理干净;[③]固定在模板上的预埋件、预留孔洞均不得遗漏,且应安装牢固。[④]模板拼缝、接头不密实时,用塑料密封条堵塞;模板如发生变形时,及时修整。

4 侧墙模板施工质量保证措施

(1)技术性能必须符合相关质量标准(通过收存、检查进场模板出厂合格证来检验)。(2)所有钢管和调节杆搭设前,必须先进行检查。对存在裂纹、截面削弱或局部变形等以致影响正常使用的钢管有必要进行检验,检验合格后方可使用。计算时也考虑了杆件的锈蚀与缺陷因素的影响。(3)本工程侧墙较厚,为减少对侧壁的压力,需控制浇筑速度;同一区段的侧墙需要同时浇筑,浇筑高度保持一致。(4)预埋件与预留孔洞必须位置准确,安设牢固。

5 结束语

单侧钢管支撑大钢模施工工艺简单,模板安装拆卸快捷,便于倒运。既能解决木模板易变形,三角支架钢模板,拆装不便,施工工艺复杂的问题。在以后的地铁施工中,可以根据实际进行选择使用。

参考文献:

[1] GB 50204—2015.混凝土结构工程施工质量验收规范[S].

[2] 莫志彪挖车站主体结.地铁明构侧墙模板安装施工技术[J].现代物业(上旬刊),2012.