纳米碳化硅改善CPS/PAN相变复合纤维膜的传热速率*

2020-02-13柯惠珍李永贵

柯惠珍,李永贵

(闽江学院 服装与艺术工程学院,福建省新型功能性纺织纤维及材料重点实验室,福州 350108)

0 引 言

相变储能材料是一类有广泛应用前景的节能环保材料。根据储能材料结构与性能的差异,可应用于太阳能水加热系统[1]、锂电池热能管理系统[2]、建筑节能[3]以及储能调温服装[4]等不同领域。脂肪酸低共熔物是以脂肪酸为原料制备的一类共晶固-液相变储能材料,其制备方法和储热性能已经被广泛地研究和报道[5]。在实际应用中,液相渗漏和传热效率低是限制固-液相变材料应用的两大主要因素。根据文献资料显示,采用不同方法制备定形相变材料可克服固-液相变储能材料在相变过程中液相渗漏的问题。目前,制备定形相变材料的方法有灌注法[6],物理吸附法[7],静电纺丝法[8]以及混合法[9]等。此外,国内外许多文献也报道了可通过添加具有高导热系数的传热增强材料(如:石墨粉[7]、纳米氧化铝[10]、碳纳米管[11]、碳纤维[12]、银纳米颗粒[13-14]、泡沫碳[15]等)提高相变体系的整体传热性能。

本文的创新之处是采用静电纺丝法将陶瓷型导热材料纳米碳化硅(SiC)负载到聚丙烯腈(PAN)纳米纤维膜中,制备出不同质量比例的PAN/SiC复合纳米纤维膜作为支撑材料。根据文献可知,以PAN/SiC复合纳米纤维膜为支撑材料制备定形相变复合纤维膜的研究还未被报道。因此,本文通过物理吸附法将癸酸-棕榈酸-硬脂酸三元低共熔物(CPS)吸附到PAN/SiC复合纳米纤维膜的多孔网络结构中制备成新型的CPS/PAN/SiC定形相变复合纤维膜。分别采用扫描电子显微镜(SEM)、差示扫描量热仪(DSC)和传热测试装置对制备的CPS/PAN/SiC定形相变复合纤维膜的形貌结构、储热性能以及传热性能进行分析。

1 实验部分

1.1 原 料

采用上海国药集团化学试剂有限公司的N,N-二甲基甲酰胺(DMF)为溶剂,合肥科晶材料技术有限公司的纳米碳化硅(SiC)和美国Polysciences公司的聚丙烯腈(PAN,Mw=150,000)为原料制备PAN/SiC复合纺丝溶液,其中纳米SiC的粒径尺寸约为50 nm,纯度99%。采用上海国药集团化学试剂有限公司的癸酸(CA),棕榈酸(PA)和硬脂酸(SA)为原料制备癸酸-棕榈酸-硬脂酸三元低共熔物(CPS)。

1.2 静电纺PAN/SiC复合纤维膜的制备

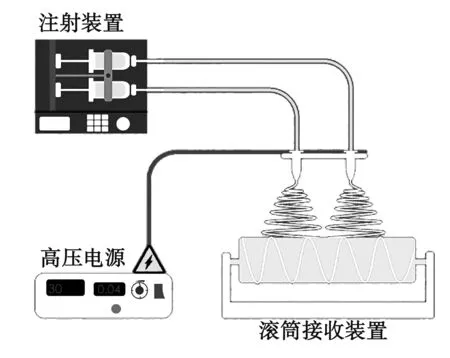

将PAN粉末溶于DMF溶剂中制备出10%(质量分数)的PAN纺丝溶液,然后将纳米SiC添加到上述溶液中,质量比例为(WSiC:(WPAN+WSiC)=0%,5%,10%和20%(质量分数),再用静电纺丝法制备负载不同含量纳米SiC的PAN/SiC复合纳米纤维膜,样品编号分别为PAN、PAN/SiC5、PAN/SiC10和PAN/SiC20。图1所示为静电纺丝装置示意图。将纺丝溶液装入注射器中,注射速率为1 mL/h。以覆盖铝箔的滚筒为接收装置,滚筒转速为200 r/min,注射针头到接收装置之间的接收距离设定为18 cm,纺丝电压为30 kV。

图1 静电纺丝装置示意图Fig 1 Schematic of the setup for electrospinning

1.3 CPS/PAN/SiC定形相变复合纤维膜的制备

采用本课题组先前文献中报道的CPS三元低共熔物为固-液相变储能材料[5]。通过物理吸附法制备定形相变复合纤维膜[7, 13-14]。首先,将CPS三元低共熔物倒入培养皿中并放入温度为50 ℃的鼓风干燥箱中充分融化,然后将静电纺PAN、PAN/SiC5、PAN/SiC10和PAN/SiC20复合纤维膜分别裁剪并放入上述培养皿中浸渍2h待其充分吸附后取出,最后将吸附后的纤维膜悬挂在50 ℃的鼓风干燥箱中以去除表面未吸附的CPS熔融液体。制备的定形相变复合纤维膜样品编号分别为CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20。

1.4 形貌结构与性能表征

采用扫描电子显微镜(SEM)观察静电纺PAN、PAN/SiC5、PAN/SiC10和PAN/SiC20纳米纤维膜以及CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜的形貌结构。采用差示扫描量热仪(DSC)测试定形相变复合纤维膜的储热性能,扫描温度和扫描速率分别为-30~70 ℃和8 ℃/min,氮气为保护气体,流量控制在50 mL/min。采用本课题组先前文献中报道的传热测试装置测试样品在融化和结晶过程中传热速率的变化[7],将CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜分别裁剪并装入测试瓶中,将热电偶放入测试瓶中部探测样品在测试过程中温度的变化。首先,将带有热电偶的测试瓶放入40℃的水浴锅中,待样品升温至35℃时,将其取出放入-10 ℃的冰箱环境中进行降温过程测试(结晶过程)。降温测试结束后再将测试瓶取出放入40 ℃的水浴锅中进行升温过程测试(融化过程)。通过数据记录器自动记录样品在测试过程中(-5~35 ℃)温度随时间的变化曲线,每个样品测试3次求平均值。

2 结果与讨论

2.1 SEM分析

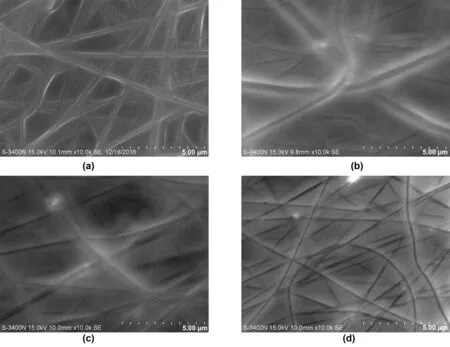

图2所示为静电纺PAN、PAN/SiC5、PAN/SiC10和PAN/SiC20纳米纤维膜的SEM图像。由图2(a)可知,静电纺纯PAN纳米纤维形貌结构良好,纤维直径分布均匀无珠节,平均纤维直径约为200 nm。图2(b)~(d)显示,添加5%、10%和20%(质量分数)纳米SiC制备的PAN/SiC复合纳米纤维中呈现出不同程度的珠节形态,这可能是由于随着纺丝溶液中纳米SiC含量的增加,部分SiC颗粒出现团聚导致。图3所示为CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜的SEM图像。如图3显示CPS三元低共熔物已经被成功地吸附并分散在PAN和PAN/SiC纳米纤维膜中。纤维膜中负载不同含量的纳米SiC颗粒对CPS/PAN/SiC定形相变复合纤维膜的形貌结构没有显著影响。值得注意的是CPS三元低共熔物的融化峰值温度约为25 ℃(如表1所示),而通常SEM测试的工作环境温度也约为25 ℃。换句话说,在SEM测试的工作环境下CPS三元低共熔物处于熔融状态,但从图3的SEM图像中可观察到由于毛细吸附效应和表面张力的作用处于熔融状态的CPS三元低共熔物仍然被吸附在PAN和PAN/SiC纳米纤维膜的三维多孔网络结构中。SEM观察结果表明了本文制备的PAN/SiC复合纳米纤维膜可以作为新型的支撑材料用于制备定形相变复合纤维膜。

图2 静电纺纳米纤维膜的SEM图像Fig 2 SEM images of electrospun nanofibrous membranes

图3 定形相变复合纤维膜的SEM图像Fig 3 SEM images of form-stable phase change composite fibrous membranes

2.2 DSC分析

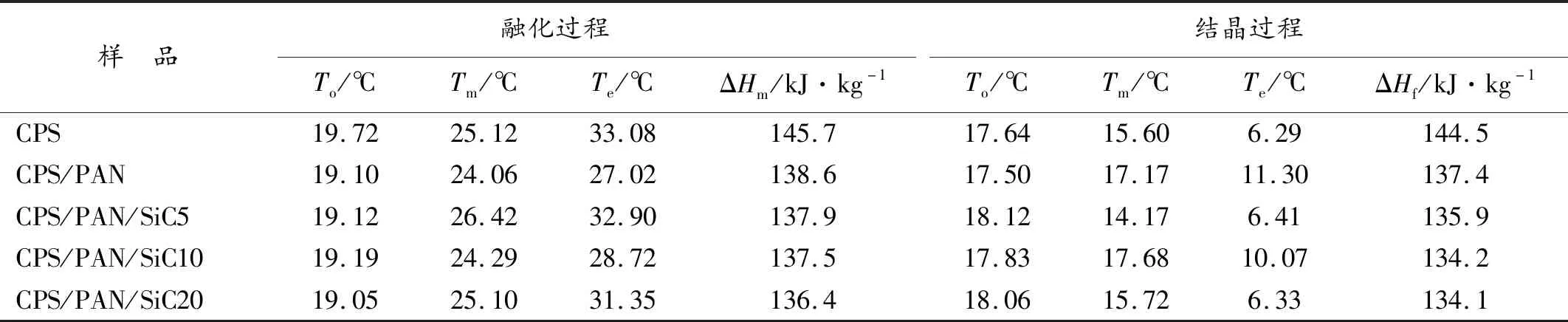

图4所示为静电纺PAN和PAN/SiC10纳米纤维膜、CPS三元低共熔物以及负载不同含量纳米SiC的定形相变复合纤维膜的DSC曲线。表1所示为CPS三元低共熔物和CPS/PAN/SiC定形相变复合纤维膜的储热性能数据,包括起始相变温度(To),融化峰值温度(Tm),结晶峰值温度(Tf),结束相变温度(Te),融化焓值(ΔHm)和结晶焓值(ΔHf)。如图4所示,静电纺PAN和PAN/SiC10纳米纤维膜作为支撑材料在DSC测试的温度范围内未出现吸热和放热峰。而吸附了CPS三元低共熔物后制备的CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜呈现出较强的吸热和放热峰。与纯CPS三元低共熔物的相变焓值相比较,定形相变复合纤维膜的相变焓值有少量降低,这是由于PAN 和PAN/SiC纳米纤维膜作为支撑材料对相变纤维体系的整体焓值没有贡献。表1数据显示,随着纳米SiC含量的增加,定形相变复合纤维膜的相变温度和相变焓值没有发生显著变化。

表1 CPS三元低共熔物和CPS/PAN/SiC定形相变复合纤维膜的储热性能数据 Table 1 Thermal performance data of CPS ternary eutectic and CPS/PAN/SiC form-stable phase change composite fibrous membranes

图4 静电纺PAN和PAN/SiC10纤维膜、CPS三元低共熔物以及CPS/PAN/SiC定形相变复合纤维膜的DSC曲线Fig 4 DSC curves of electrospun PAN and PAN/SiC fibrous membranes, CPS ternary eutectic as well as CPS/PAN/SiC form-stable phase change composite fibrous membranes

2.3 储热和放热速率分析

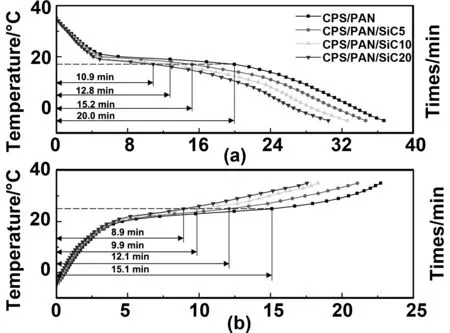

储热和放热速率也是评价定形相变复合纤维膜性能的重要依据。本文采用先前文献报道的传热测试装置测试不同含量的纳米SiC对CPS/PAN定形相变复合纤维膜的储热和放热速率的影响。图5所示为CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜在放热和吸热过程中温度与时间的变化曲线。图5(a)所示,当温度从35 ℃下降到结晶峰值温度(约为17 ℃)时,定形相变复合纤维膜结晶所需时间分别由20.0 min(CPS/PAN)缩短到15.2 min(CPS/PAN/SiC5)、12.8 min(CPS/PAN/SiC10)和10.9 min(CPS/PAN/SiC20)。与CPS/PAN相变复合纤维膜相比较,CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜的结晶时间分别减少了约24%、36%和46%。图5(b)显示,当温度从-5℃上升到融化峰值温度(约为25 ℃)时,定形相变复合纤维膜融化所需时间分别由15.1 min(CPS/PAN)减少到12.1 min(CPS/PAN/SiC5)、9.9 min(CPS/PAN/SiC10)和8.9 min(CPS/PAN/SiC20)。显然,随着纳米SiC含量的增加,定形相变复合纤维膜相应的融化所需时间也分别缩短了约20%、34%和41%。这可能是由于随着SiC含量的增加,其在纤维基体中形成了有效的导热网链结构,提高了热能传递的速率,从而使融化和结晶所需时间缩短。然而,值得注意的是,当纳米SiC含量由10%(质量分数)进一步增加到20%(质量分数)时,其传热速率并没有等比例的显著提高,这可能是由于高含量的纳米SiC在静电纺丝过程中发生了少量团聚,这导致纤维基体中有效的传热路径并未显著增强。SEM图像也观察到了部分团聚现象,因此添加SiC的含量可以控制在10%(质量分数)以内。传热测试数据显示在支撑纤维基体中添加纳米SiC,制备的定形相变复合纤维膜的融化和结晶所需时间明显缩短。

图5 CPS/PAN和CPS/PAN/SiC定形相变复合纤维膜在(a)放热和(b)吸热过程中温度与时间的变化曲线Fig 5 Temperature-time curves of CPS/PAN and CPS/PAN/SiC form-stable phase change composite fibrous membranes during the processes of heat energy release and storage

3 结 论

本文制备了新型的CPS/PAN、CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜用于热能储存。研究结果表明定形相变复合纤维膜的融化温度在19~33 ℃之间,结晶温度在6~18 ℃之间,相变焓值约为134~138 kJ/kg。随着纳米SiC含量的增加,CPS/PAN/SiC5、CPS/PAN/SiC10和CPS/PAN/SiC20定形相变复合纤维膜的储热时间分别缩短了20%、34%和41%。

致谢:感谢2018年福建省高校杰出青年科研人才培育计划项目的大力支持!