350 MW超临界CFB机组RB控制技术分析

2020-02-12李继宏

段 宝, 范 龙, 李继宏

(国家电投集团电站运营技术(北京)有限公司 西北分公司, 西安 710065)

随着电力工业蓬勃发展和技术不断成熟,超临界循环流化床(CFB)机组兼备超临界机组特性和CFB锅炉燃烧技术的优势,350 MW超临界CFB机组现已成为低热值发电供热机组的主要发展趋势。超临界CFB机组运行参数高、效率高,有深度调峰性能;宽煤种燃烧适应能力强,SO2、NOx控制成本相对低;但因超临界CFB机组锅炉结构和燃烧特性等因素,具有很大的燃烧滞后性和热惯性,相比超临界煤粉锅炉自动控制难度大,尤其在辅机故障减负荷(RB)时。笔者结合某350 MW超临界CFB机组各项RB试验成功的经验,深入分析控制策略和技术难点,提出解决思路,保证在RB大扰动工况下煤、水、风主要控制量基本耦合正确,主参数调节稳定,为同类型机组RB功能控制提供参考。

1 设备概况

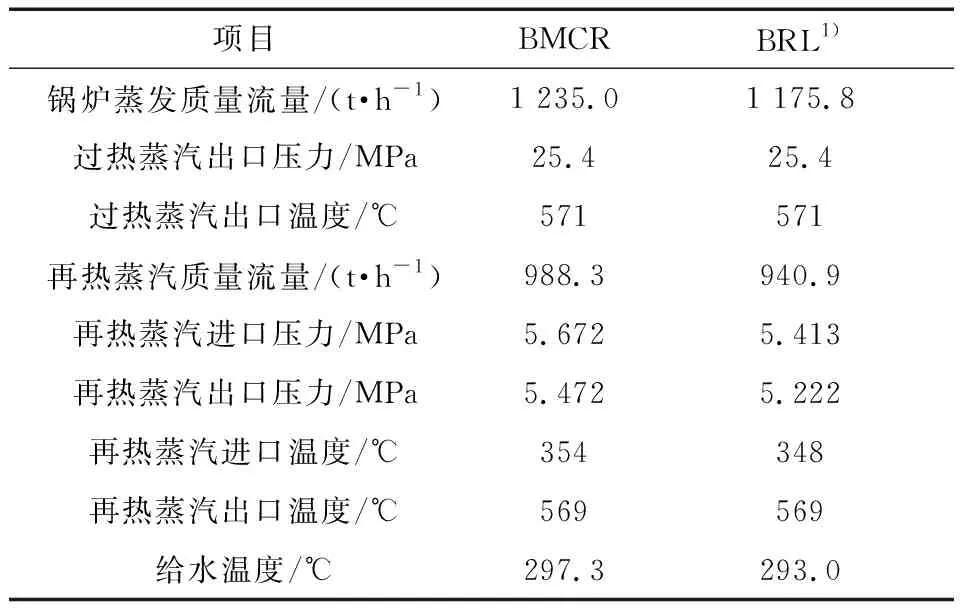

该机组锅炉均采用DG1235/25.4-Ⅱ1型超临界CFB直流锅炉,单炉膛、M形布置、平衡通风、一次中间再热,采用3台高温蒸汽冷却式旋风分离器进行气固分离,其下部各布置1台U形阀回料器;不带再循环泵的启动系统,在负荷≥30%锅炉最大连续蒸发量(BMCR)后,进入直流运行;锅炉采取床下油枪点火,设置4个床下点火风道,分别从炉膛后侧进入风室;前墙水冷壁下部收缩段沿宽度方向均等布置10个给煤口,炉后水冷壁下部均等布置5个排渣口。锅炉主要技术参数见表1。

表1 锅炉主要技术参数

注:1)BRL为锅炉额定蒸发量。

汽轮机采用CZK350/295-24.2/0.4/566/566型超临界、一次中间再热、直接空冷、抽凝式汽轮机组。机组有7个回热加热器,分别为3个高压加热器、1个除氧器、3个低压加热器。分散控制系统(DCS)采用HOLLIAS MACS V6.5.2DCS。

每台机组配置2台带变频器的一次风机、2台带变频器的二次风机、2台动叶可调的一次风机,实际运行中一次、二次风机均采取变频方式;配置1台100%的汽动给水泵和1台30%的非全压电动给水泵,进而主要考虑变频方式下的风机RB,即一次风机、二次风机、引风机的RB。

2 RB控制要点

超临界CFB机组RB控制功能与超临界煤粉锅炉相同,均是在机组协调控制系统(CCS)中主要辅机发生故障时,机组快速降负荷,维持锅炉的允许最大出力。超临界CFB机组锅炉燃烧特性决定其RB控制策略和具体逻辑与煤粉机组有很大不同,超临界CFB机组锅炉具有大燃烧滞后性和热惯性,一定程度上增加了RB的控制难度。

超临界CFB机组RB不存在像煤粉锅炉直接切断部分制粉系统运行,而应快速实现燃烧(即床温)、蓄热、汽水等参数与RB目标负荷对应的燃料量的匹配,否则易在RB阶段发生因锅炉原高负荷物料、浇注料、受热面等积累蓄热未充分消解,造成水冷壁超温、中间点温度飞升、屏式受热面超温,以及主蒸汽、再热蒸汽温度突升等问题,此是超临界CFB机组RB最重要的控制要点。RB过程中应控制床温的下降速率和幅度,保持煤在稳定着火温度以上,防止出现床温过低切换燃料或锅炉跳闸;RB过程中应防止因快速减负荷时物料迅速回落使床压过高,可能引起的局部结焦或流化不良;在一次风机RB中应保证物料流化风量;RB过程中因炉内物料浓度和风量的剧烈变化,负压控制相对较难;RB过程中还应防止运行辅机及对应变频器过流等。超临界CFB机组RB必须充分考虑上述控制要点,针对性地制定合理的逻辑和调节参数。

3 RB控制策略

3.1 RB触发、目标负荷和复位条件

机组汽轮机主控、燃料主控、给水控制、一次风机、二次风机、引风机均投入自动,且机组负荷大于175 MW(50%额定负荷),允许投入RB功能。结合超临界CFB机组锅炉燃烧特点和具体风机的出力情况,设置RB的具体触发负荷、目标负荷。

(1) 引风机RB:负荷大于190 MW,2台引风机运行时,其中1台跳闸,触发引风机RB动作,目标负荷175 MW。

(2) 二次风机RB:在锅炉65%额定负荷工况以下,为维持炉内床温,二次风量仅是补充风量,相对较少,同时为保证一定的安全裕量,进而确定负荷大于240 MW,2台二次风机运行,其中1台跳闸,触发二次风机RB动作,目标负荷210 MW。

(3) 一次风机RB:保证物料的正常流化是关键,结合风机实际出力情况,负荷大于185 MW,2台一次风机运行,其中1台跳闸,负荷降至165 MW。

因该机组要进行供热,且冬季供热量较大(10%~17%的额定负荷),折算主蒸汽质量流量为90~150 t/h。所以不能直接采取发电机出口的电负荷作为触发负荷和目标负荷,而应采取锅炉蒸发量折算的电负荷作为触发负荷和目标负荷。

超临界CFB机组锅炉蓄热量大,RB动作后相应负荷下降速率较煤粉机组缓慢,至目标负荷时间较长,取消原煤粉锅炉采用的负荷变化速率低于一定值的复位条件;采取时间复位或负荷复位的2种方式,即RB动作后12 min复位或RB动作后负荷至大于目标负荷10 MW复位。

3.2 RB目标压力和滑压速率的设置

RB触发后,汽轮机立即切换至机跟随(TF)方式,依一定的滑压速率控制主蒸汽压力至目标压力设定值。 目标压力和滑压速率合理的设置对RB至关重要,关系到在RB动态快速过程中机炉能量平衡,影响降负荷速率和蒸汽温度的稳定性;同时影响四段抽汽和再热蒸汽冷段(简称冷再)的压力,关系到汽动给水泵的正常运行和给水调节速率[1]。 如果压力设定值过高,虽然降负荷速率快,也便于锅炉蒸汽参数的稳定,但是因汽轮机主汽阀开度小、进汽量少,四段抽汽和冷再压力过低,汽动给水泵汽源不足,影响给水调节;如果压力设定值过低,则降负荷慢,且锅炉的热量和蒸汽温度容易在RB后期快速下降。 滑压速率应结合RB实际主蒸汽压力和目标压力的变化予以确定,滑压速率设置过小或过大,均易导致主蒸汽压力的调节偏差增大、调节过慢或后期振荡。 综合协调控制模式的压力曲线和滑压速率,确定RB动作时主蒸汽目标压力均较原协调控制模式时相同负荷高1 MPa、滑压速率为0.5 MPa/min。 RB动作90 s内,因CFB锅炉蓄热量大,实际主蒸汽压力变化相对慢,可能高于目标压力,设置闭锁汽轮机调节阀开度增加的逻辑,有利于后期锅炉热量和蒸汽温度的维持。

3.3 RB动作后燃烧控制

3.3.1 燃料量控制

依据触发RB动作前锅炉蒸发量折算的电负荷、煤量,并考虑CFB锅炉极强的蓄热乘以一定的蓄热修正系数(一次风机和引风机RB取0.90、二次风机RB取0.93,有利于消解锅炉蓄热,防止出现受热面超温),确定RB目标负荷下的对应目标煤量(见图1)。引风机和二次风机RB依据每分钟100%额定负荷的速率、一次风机RB依据每分钟150%额定的速率,燃料主控指令直接至目标煤量,运行给煤机平均动作减少煤量,不存在跳闸部分给煤机,有利于维持整体床温的平衡及其因原部分给煤机停运时RB逻辑的判别。一次风机RB须维持物料正常流化,防止出现物料局部堆积造成的结焦,所以设置目标负荷低、减煤幅度大、速率快。CFB机组给煤线长且实际给煤机转速-煤量有一定的下降速率,不会因煤量指令瞬时巨幅下降引起负压失调。

图1 RB目标煤量的逻辑框图

3.3.2 风烟联锁和超驰控制

因CFB锅炉中低负荷阶段燃烧一次风、二次风的比例分配,RB过程中风烟联锁与煤粉锅炉有所不同;不仅因风量和燃料量的巨幅变化,炉内物料浓度骤变也会增加负压的调节难度。因此,应有针对性地确定风烟联锁逻辑并增加合适的超驰控制前馈便于负压调节,具体如下:

(1) 引风机RB,联锁跳闸同侧二次风机。

(2) 因实际二次风机占比总风量比例较少,二次风机RB不会联锁跳闸同侧引风机,增加超驰关小每台引风机动叶12%的指令[2]。

(3) 一次风机RB时,因炉内一次流化风量和稀相区物料浓度迅速降低,会加剧负压减少,增加超驰关小每台引风机动叶8%的指令。

RB动作,一次风流量和二次风流量随着锅炉燃料指令迅速降低而快速下降。结合CFB锅炉热惯性及平衡系统参数的需要,一次风流量设定值变化设置10 s的惯性时间,二次风流量设定值变化设置8 s的惯性时间,相比协调控制模式等非RB工况惯性时间均增加5 s。

风机跳闸后,依靠交叉平衡回路逻辑将跳闸风机的指令直接叠加至对应的运行风机,与负压对应引风机动叶、负荷或燃料量对应一次风机和二次风机共同确定RB后风烟系统的调节参数。其间,为防止运行风机和变频器过流造成锅炉停运,设置引风机动叶、一次风机和二次风机变频器指令上限,设置风机电动机、变频器至额定电流的报警,以及闭锁增的双重回路。

3.3.3 床温、床压控制

RB过程中仍保持两侧运行的风机采取较快的PID调节参数,减少一次流化风量和二次风流量,不仅有利于迅速减少锅炉稀相区的热流密度和循环倍率,快速降低负荷,还有利于床温的维持。为进一步控制床温的下降速率,在RB动作60 s后,设置炉膛上部二次风挡板超驰关小至45%、下部二次风挡板超驰关小至20%的指令。

RB过程中,物料内外循环的迅速减少、大量的物料回落在炉膛密相区,会导致床压的迅速升高(100%额定负荷一次风机RB最为明显,平均床压约从5.7 kPa最高升至8.6 kPa)。为防止物料迅速堆积引起的流化不良及降低一次风系统阻力,防止点火风道、一次风道膨胀节处超压,增设RB动作后,超驰增加运行冷渣器、链斗输送机、斗提机10%的转速指令;为防止冷渣器过热,出现排渣或回水温度高跳闸,增设凝结水母管至冷渣器冷却水供水电动调节阀超驰开8%的指令。

3.4 RB动作后给水控制

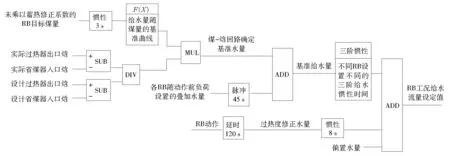

超临界CFB机组给水控制是RB成功的关键,不能像亚临界CFB机组仅控制汽包水位,须要实现煤水之间的紧密耦合;但因超临界CFB锅炉蓄热量大、燃烧滞后性强,且还须考虑RB过程中炉内各部位物料浓度变化引起的水冷壁吸热比例的变化,也不能像超临界煤粉机组设置较快的煤-水耦合调节参数,控制难度较大。超临界CFB机组RB给水控制有针对性地采用与协调控制模式相同的煤-焓回路确定基准水量,增加RB初始期间随动作负荷叠加水量,确定基准给水量;增设RB期间过热度给水量修正回路;保留手给水量偏置功能,在煤水比严重失调或主要汽水参数失控下作为手动干预,以相互结合补充的方式进行综合控制。具体RB工况给水流量控制逻辑见图2。

图2 RB工况给水流量控制逻辑框图

3.4.1 基准给水量

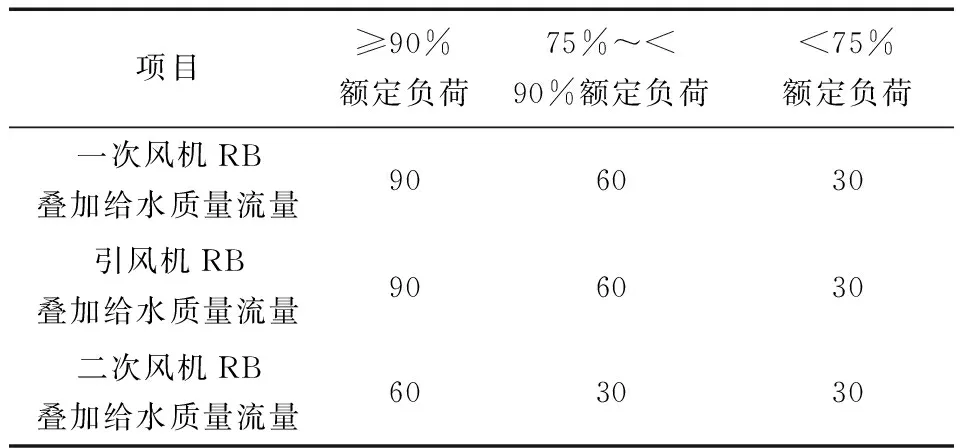

RB动作后,依据未乘以蓄热修正系数的RB目标煤量,并结合协调控制模式设置的给水流量曲线和焓值修正回路,确定基准水量;针对不同RB及RB动作前的负荷,在RB动作初期45 s直接叠加30~90 t/h给水质量流量(见表2)。通过以上两个方面,使RB期间给水流量设定值相比协调控制模式下数值稍高,有利于巨大蓄热的消解,防止RB过程中出现水冷壁超温、中间点温度突升,有利于后续汽温的控制。

表2 各RB随动作前负荷设置的叠加给水质量流量 t/h

依据不同RB燃烧表现的作用设置不同的给水惯性时间:引风机RB和二次风机三阶给水惯性时间为42 s;一次风机RB三阶给水惯性时间为27 s,相对给水调节较快,主要因为随着跳闸一次风机,导致瞬时炉膛稀相区的物料浓度和热流密度迅速降低,该区域水冷壁的吸热量也相应迅速减少,蒸发量减少和汽水蒸发点后移,应相应地较快降低给水流量,维持中间点温度和汽温的稳定性,也应较快降低给水流量。

3.4.2 过热度控制

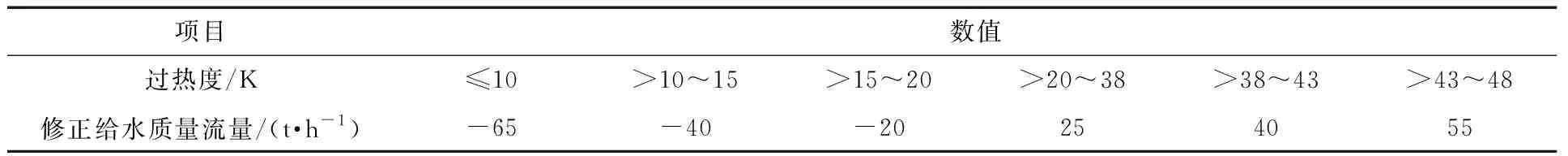

过热度代表过热器入口蒸汽初始参数,有利于负荷和汽温的控制。超临界CFB锅炉因燃烧滞后性强、热惯性大,过热度控制必须利用给水调节;不同于超临界煤粉炉可分别用煤量、给水量两个方面或者耦合进行修正。RB动作后应密切关注过热度的变化,防止过热度跟踪过于紧密反而抑制基准给水量的跟踪和调节,造成煤水比失调,引发受热面超温或参数失控。采取RB动作前120 s暂时切除中间点温度控制,便于快减负荷阶段给水量随煤量变化的跟踪;后投入自动,当过热度≤20 K或≥38 K时,依据过热度实际值修正-65~70 t/h给水质量流量予以调节(见表3)。

表3 RB过程中过热度修正给水质量流量

3.4.3 减温水控制

一次风机RB因炉膛稀相区的物料浓度、热流密度和外循环倍率的巨幅减少,使炉膛上部水冷壁、屏式受热面、尾部对流受热面的吸热量减少,造成汽温波动更加明显;且再热器因集中尾部受热面布置,屏式受热面较少,炉内高温物料辐射受热对再热蒸汽温度影响相对较少,RB动作再热蒸汽温度下降更加剧烈。所以在引风机、二次风机和一次风机RB时不同的减温水控制策略,便于维持汽温的稳定性。

(1) 引风机、二次风机RB动作前90 s,过热减温水调节阀相比原开度超驰关小20%,再热减温水调节阀超驰关闭至0后跟踪调节。

(2) 一次风机RB动作前90 s,减温水调节阀超驰关闭至0后跟踪调节;再热减温水调节阀和前后电动隔离阀均关闭后依据蒸汽温度变化,手动投入。

4 RB控制实例

2018年3月31日—4月1日,在机组90%额定负荷以上,采取就地事故按钮手动跳闸风机的方式,分别进行二次风机、引风机、一次风机RB试验,各试验均采取自动控制,过程中未有手动干预,整个动态过程各主要参数稳定,燃烧与给水参数耦合较好,成功实现在辅机意外跳闸时机组自动安全快速减负荷。

4.1 二次风机RB

二次风机RB机组各个主要参数的变化过程见表4。

表4 二次风机RB主要参数变化

协调控制模式下,机组负荷338.33 MW、主蒸汽压力24.32 MPa、总燃料质量流量225.8 t/h,就地事故按钮跳闸B侧二次风机,触发二次风机RB。A侧二次风机变频器负荷率由74.2%迅速增加至81.7%,二次风体积流量维持在316 000 m3/h,总燃料质量流量下降至135.1 t/h,给水质量流量下降至747.5 t/h,过热度控制在34.35 K,过热蒸汽和再热蒸汽参数稳定,未出现受热面超温和汽温巨幅波动;引风机和一次风机减少出力,维持参数稳定,负压最大波动至-935 Pa,床温由916 ℃下降至846 ℃。RB动作后12 min后负荷下降至235.05 MW,各项参数稳定,虽未达到目标负荷(210 MW),但满足时间复位条件,RB自动复位。

4.2 引风机RB

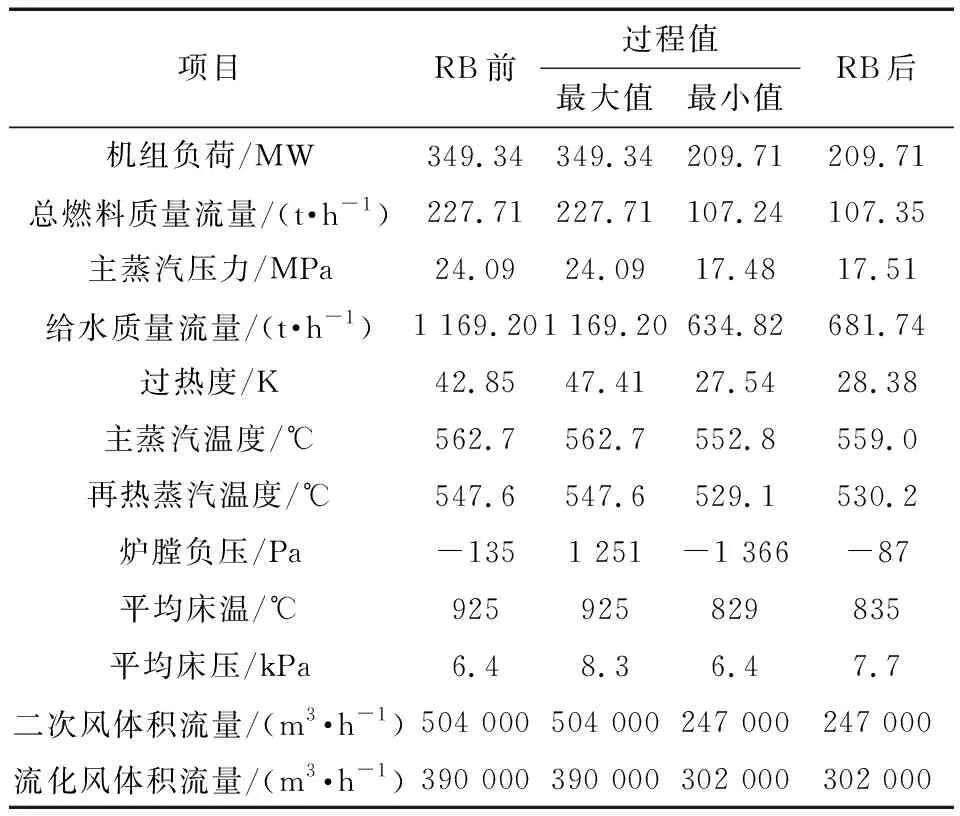

引风机RB机组各个主要参数的变化过程见表5。

表5 引风机RB主要参数变化

机组负荷349.34 MW、主蒸汽压力24.09 MPa、总燃料质量流量227.71 t/h,手动停运A侧引风机,触发引风机RB。联锁跳闸同侧A二次风机,B侧引风机超驰最大开度达到89.2%后跟踪负压逐渐关小至78%,调整负压在正常范围内,其间负压波动在-1 366~1 251 Pa。给水质量流量逐渐下降至681.74 t/h,过热度控制在28.38 K,过热蒸汽和再热蒸汽参数稳定,未出现受热面超温和汽温巨幅波动;一次风机减少出力,维持流化风体积流量302 000 m3/h,床温由925 ℃下降至835 ℃。RB动作后12 min后负荷下降至209.71 MW,各项参数稳定,虽未达到目标负荷(185 MW),但满足时间复位条件,RB自动复位。

4.3 一次风机RB

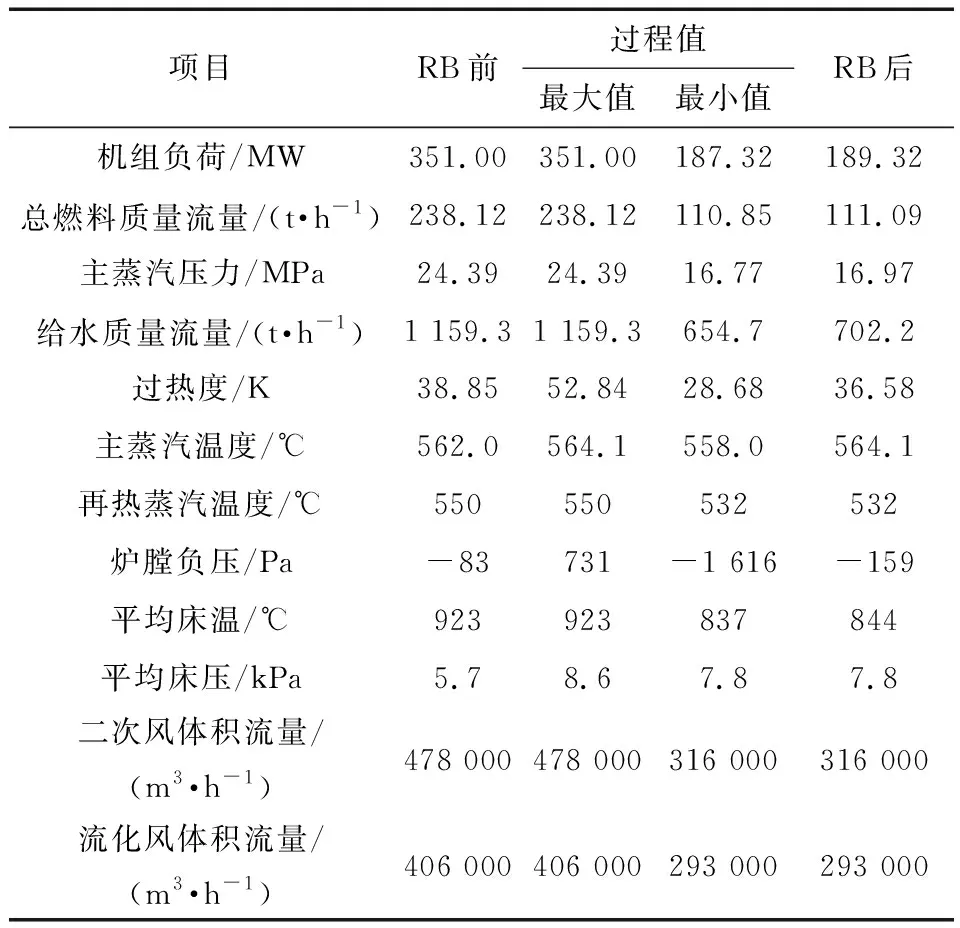

一次风机RB机组各个主要参数的变化过程见表6。

表6 一次风机RB主要参数变化

机组负荷351 MW、主蒸汽压力24.39 MPa、总燃料质量流量238.12 t/h,事故按钮跳闸B侧一次风机,触发一次风机RB。B一次风机跳闸后约19 s,流化风体积流量最低降至293 000 m3/h,但仍在临界流化风体积流量(195 000 m3/h)以上;A侧一次风机变频器负荷率由72.5%超驰增加至90%,流化风体积流量控制在293 000 m3/h;总燃料质量流量下降至111.09 t/h,给水质量流量逐渐下降至702.2 t/h;其间过热度在28.68~52.84 K波动,后逐渐稳定在36.58 K,过热蒸汽和再热蒸汽参数稳定,未出现受热面超温和汽温巨幅波动;引风机和二次风机随之降低出力,其间负压波动在-1 616~731 Pa,调节特性较好;床温由923 ℃下降至844 ℃。RB动作后12 min后负荷下降至189.32 MW,各项参数稳定,虽未达到目标负荷(165 MW),但满足时间复位条件,RB自动复位。

5 结语

(1) 结合超临界CFB机组锅炉燃烧特点和具体风机的出力情况,设置RB的具体触发负荷、目标负荷及复位条件;设置合适的RB目标压力和滑压速率,有利于机炉之间的能量平衡、蒸汽参数稳定和汽动给水泵的汽源供给正常。

(2) 超临界CFB机组RB应直接平均减少运行给煤机的煤量,有利于整体床温的均衡;该机组因带供热,RB目标煤量采取锅炉蒸发量折算电负荷并乘以蓄热修正系数;依据燃烧风量配比确定合适的风烟联锁逻辑,在二次风机RB和一次风机RB中增加不同的负压超驰指令;控制床温下降速率及时关小锅炉上下二次风挡板;应增加冷渣器系统出力,有效控制床压。

(3) 超临界CFB机组RB给水控制须充分考虑蓄热量大、燃烧滞后强的特点,跟踪未乘以修正系数前的目标煤量,RB初始期间随动作负荷叠加水量共同确定基准给水量;并依据不同RB设置不同的给水惯性时间;过热度控制应考虑与基准给水量调节相结合,利用给水进行开环控制;控制过热和再热减温水温度,一次风机RB设置相对较强的超驰逻辑。