风机类旋转机械噪声分析方案

2020-02-08白长安周泽康强

白长安 周泽 康强

摘要:本文介绍了工业产品在工作过程中配备的通风、散热风机装置的风机噪声特点、传播路径,以及基于声学仿真技术的风机类产品噪声模拟技术。并利用MSCActran的旋转机械(风机)气动噪声仿真功能和流道湍流气动噪声仿真功能,结合风机气动声学模拟及研究案例,分析了风机在箱体内的安装效应对噪声的影响,并设计了优化方案。

关键词:风机噪声;气动噪声仿真;风机气动声学模拟

1 引言

近年来,风机类旋转机械如散热风扇、压缩机、水泵和螺旋桨等设备的噪声越来越受到人们的关注,噪声指标慢慢成为风机类产品出厂的重要指标,时刻考验着设计人员和分析人员敏感的神经。设计研发出低噪声的风机类产品便可以成为市场上的一大卖点,如近年来空调研发企业的低噪音空调,某品牌低噪音榨汁机等。

工业产品如机载设备在工作过程中由于通风、散热的需要通常会配备风机装置。风机设备运行过程中由于叶片的周期性转动以及带动附近空气的流动会产生频谱特定的噪声源。风机噪声源通过一定的传递路径,如机箱和流道等传到外部对环境噪声形成重要贡献。为了有效控制整机工作过程中的整体噪声值,设计人员需要有目的性的对风机噪声进行研究,主要包括对噪声的预测以及对降噪手段的设计。

2 风机噪声特点

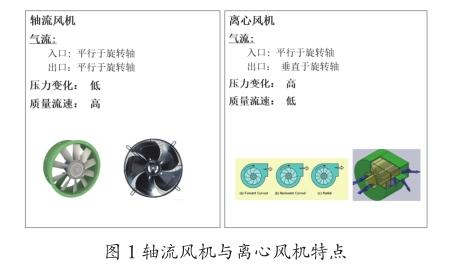

按照风机的类型,主要可以分为两大类:轴流风机和离心风机。二者特点如图1所示。

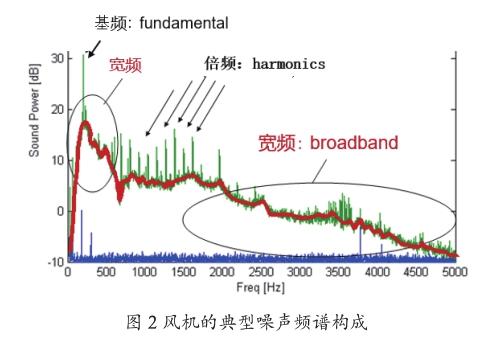

对于任何风机,其气动噪声频谱主要有由两类频率内容构成,如图2所示。

(1)叶片通过频率噪声:由于叶片的周期性转动导致在特定基频与倍频产生离散噪声。该部分噪声与叶轮的旋转有关。特别在高速、低负荷情况下,这种噪声尤为突出。离散噪声是由于叶片周围不对称结构与叶片旋转所形成的周向不均匀流场相互作用而产生的噪声。一般认为有3种:进风口前,由于前导叶或金属网罩存在而产生的进气干涉噪声;叶片在不光滑或不对称机壳中产生的旋转频率噪声;离心出风口,由于蜗舌的存在或轴流式风机后导叶的存在而产生的出口干涉噪声。离散噪声具有离散的频谱特性,基频噪声最强,高次谐波依此递减。

(2)宽频涡流噪声:由湍流产生的宽频噪声,在整个频率区间内无非常明显的起伏。宽频涡流噪声是由气流流动时的各种分离涡流产生的,一般认为有4种成因:当具有一定的来流紊流度的气流流向叶片时产生的来流紊流噪声;气流流经叶片表面由于脉动的紊流附面层产生的紊流边界层噪声;由于叶片表面紊流附面层在叶片尾缘脱落产生的脱体旋涡噪声;轴流通风机由于凹面压力大于凸面,而在叶片顶端产生的由凹面流向凸面的二次流被主气流带走形成的顶涡流噪声。

3 风机噪声传播路径

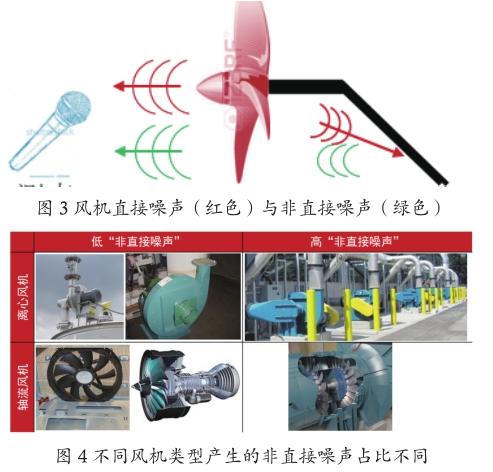

风机噪声主要由上面章节提到的叶片通过频率噪声产生,通过空气介质传到周围环境中。除此之外,风机的安装环境會对风机噪声产生影响:如反射、隔声和吸声作用等。若不考虑安装环境,风机的噪声为直接噪声;若安装环境较为复杂则会对风机噪声产生较大影响,我们称此部分由安装产生的噪声为非直接噪声。图3、4列举了不同风机类型的直接噪声与非直接噪声。

测量到的风机噪声一般来源于两类传播路径:(1)直接噪声(Direct noise):噪声不受阻挡直接传播的测点。(2)非直接噪声(Indirect noise):噪声受到环境的反射,吸、隔声后传到测点。

对于包含机箱、流道的风机系统,一般属于高非直接噪声的系统,需要考虑:(1)机箱对于风机噪声的影响,包括机箱隔声或内部的吸声材料;(2)流道内若产生速度较高的湍流会引起气动噪声,或称二次噪声。

4 基于声学仿真技术的风机类产品噪声模拟技术

4.1 旋转机械(风机)气动噪声仿真功能

MSCActran的气动噪声功能(Aero-Acoustics)一直受到业界的广泛认可,在风机类旋转噪声、车辆风噪声、空调管路噪声和船舶螺旋桨噪声等方面都有大量应用。Actran可以仿真旋转域的气动噪声问题,包括风扇噪声和压缩机噪声等问题。Actran提供多种旋转机械噪声仿真方式:包括与CFD滑移网格计算结果联合计算宽频噪声与叶片通过频率噪声;与CFD的MRF或NLH仿真结果联合仿真叶片通过频率噪声;或者直接使用解析叶片噪声源,而无须CFD结果即可模拟叶片噪声。

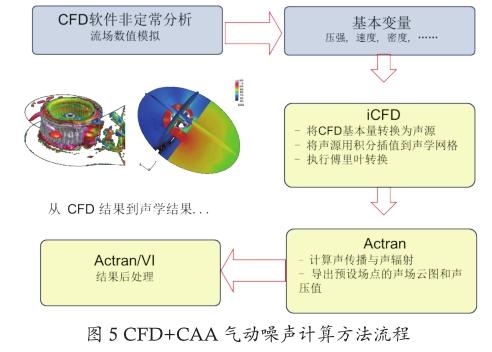

Actran与绝大多数CFD软件具备良好接口,如可以直接导入FLUENT、STAR-CCM+、SC/Flow、OpenFoam和AcuSolve的结果文件,其他CFD软件(如CFX,PowerFlow等)的结果文件可以通过Ensight Gold或CGNS格式导入;软件可以在计算域中定义任何边界,模拟声反射、声透射和吸声等现象,可实现对复杂的气动-振动噪声问题的综合模拟,比如在计算风机气动噪声的同时,可以计算得到风机壳体的振动结果。风机类产品的噪声研究主要采用CFD(Computational Fluid Dynamics)+CAA(Computational Aero-Acoustics)方法,其计算方法流程如图5所示,主要技术优势在于:预测方法经过精确的验证;效率比单纯使用CFD软件进行声学计算速度更快;与大多数CFD软件有接口;远场声传播通过噪声;壳体设计与振动声学耦合计算。

为验证本文建立的旋涡风机气动声学模型的计算结果的准确性,将计算得到的壳体表面振动加速度以及远场噪声与试验结果进行对比。

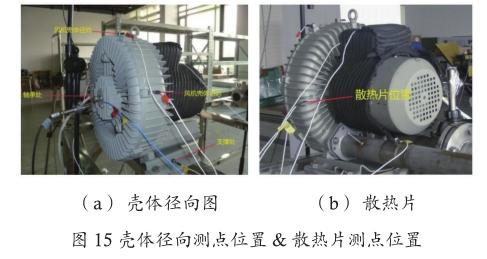

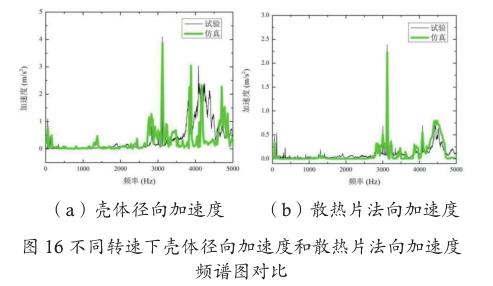

试验中测试壳体径向及散热片上相应测点的加速度信号,测点位置如图15所示,(a)为壳体径向图,(b)为散热片;仿真模型中取相同位置的测点,将转速分别为2 200 r/min,2 600 r/min,3 000 r/min,3 400 r/min情况下的振动加速度频谱曲线进行对比,结果如图16所示,图16(a)表示壳体径向的加速度,图16(b)表示散热片法向的加速度。

从图16中看到,仿真得到的加速度频谱与试验测试得到的结果从总体上看是比较吻合的,主要的高频成分基本都可以体现,尤其是叶片通过频率。但是由于试验中风机上还带着驱动电机,因此在试验结果中还夹杂着有驱动电机引起的振动频率。此外,仿真中只是考虑内流场及气动噪声引起的壳体振动,而试验中测试的振动还包括旋涡风机自身的机械振动以及驱动电机引起的振动,因此试验曲线的能量要比仿真结果更大。

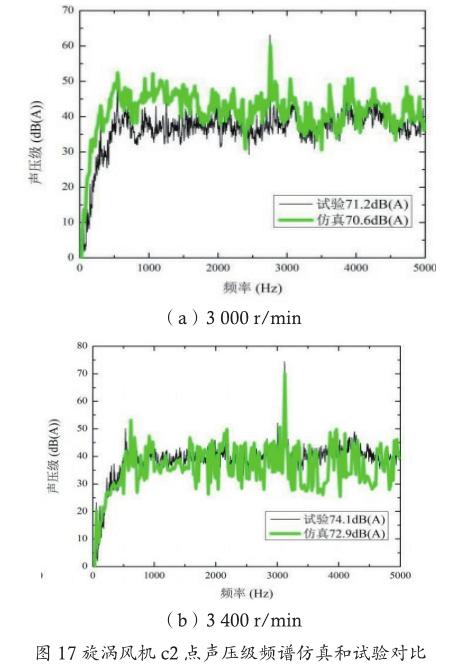

将仿真和试验得到的c2点的声压级频谱进行对比,如图17所示。由于基本考虑到了各部件对声传播的影响,因此计算结果显然更加接近实际值。

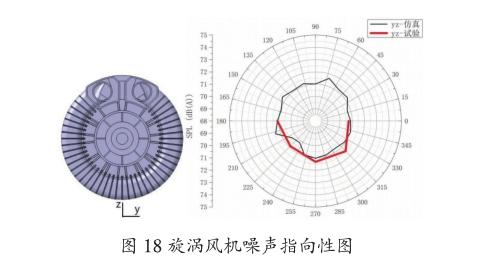

由于试验测试的噪声还包括机械部件振动引起的远场噪声,理论上各频率下的仿真值应该要略小于试验值。但是由于仿真计算本身的误差,使得仿真计算结果从总体上看在各频率处相对于试验值有高有低,但是在最高的峰值频率叶片通过频率处仿真值略小于试验值。最后计算得到的总声压级较试验值偏小1 dB(A)左右,工程上是可接受的。因此可以利用旋涡风机气动声学有限元方法,进一步研究不同叶轮参数对旋涡风机气动噪声的影响程度。将3 000 r/min工况下的不同方向场点的声压级计算出来,可绘制旋涡风机噪声总声压级的指向性图。将计算结果与试验值进行对比,如图18所示。

试验中只在旋涡风机中心水平面以上布置了声压传感器,从而看到图18中噪声指向性图只有一半。由于试验中在x方向上有驱动电机和气体管路,测试中并没有将这两者产生的噪声与旋涡风机的噪声隔离,且这两者离x方向布置的声压传感器较近,从图18中看出,噪声吻合较好。

6 结语

风机作为通用机械,在工农业生产及日常生活中具有广泛的应用,提高其设计效率、降低其运行噪声和振动具有很大现实意义。风机噪声是重要的质量指标,它即是考核产品对环境噪声污染的量化指标,也可以反映风机类产品的设计和制造质量。同时,噪声影响人们的工作学习和身体健康。实际上,在中国城市区域环境噪声标准中,已经于2008年10月1号国家环境保护部颁布实施了3套新的强制性标准,对工业企业和居民生活环境噪声的排放要求做了严格的规定。此处仅列举标注名称:GB3096-2008-《声环境质量标准》、GB12348-2008-《工业企业厂界环境噪声排放标准》、GB22337-2008-《社会生活环境噪声排放标准》;而在特殊工作环境和军用领域,噪声标准还要高。所以各研发单位越来越重视对风机类旋转机械类产品的噪声研究,而MSCActran已经成为主流的风机气动噪声数值仿真工具。

参考文献

[1] A. Talbot,Y. Detandt,Free Field Technologies. Numerical aeroacoustic analysis ofsmall cooling fans for electronicdevices.Fan Noise 2018Conference.

[2]M. Darvish, S. Frank, HTW. Numerical Investigations on the Noise Characteristics of a Radial Fan with Forward Curved Blades. STAR Global Conference 2013.

[3]Julien Manera, Yves Detandt,Free Field Technologies. Aero-Acoustic predictions of automotive instrument panel ducts. SAE, 2009-01-2237.

[4]康強,左曙光.燃料电池车用旋涡风机气动噪声试验及仿真研究[J].汽车工程,2014(V36)S236-242.