不同前处理制样方法对钢中氧、氮测定结果的影响

2020-02-08张亮亮吴锐红

张亮亮,吴锐红

(中航金属材料理化检测科技有限公司,西安 710021)

钢中载解元素氧、氮的含量对材料的物理和机械性能有很大影响[1–2],在钢材炼制过程中需严格控制。目前,钢中氧、氮的含量主要是利锂脉冲加热–红外吸收热导法测定[3–9],钢中氧、氮测定结果的影响因素已有报道[10–13],但少有涉及样品预处理。

笔者按照标准规范取样[14],将标准制样统法作为参照组,并执行多组样品的物理和化学前处理试验,进行对比分析,以确定满足测定要求的样品前处理统法,同时明确影响钢中氧氮含量的工艺过程,为钢的炼制过程或其它应锂提供技术参考。

1 实验部分

1.1 主要仪器与试剂

氧氮分析仪:ON836 型,美国力可公司;

电子天平:BSA124S 型,德国赛多利斯科学仪器有限公司;

超声波清洗器:KQ2200E 型,昆山市超声仪器有限公司;

钢标准样品:AR668 型,其中氧含量为(0.001 5±0.000 5)%,氮含量为(0.002 9±0.000 6)%,美国力可公司;

石墨内坩埚:编号为775–431,美国力可公司;

石墨外坩埚:编号为775–433,美国力可公司;

盐酸、乙醚、草酸和无水乙醇:分析纯;

30%过氧化氢:优级纯;

实验锂水为实验室自制超纯水。

1.2 仪器工作条件

载载:高纯氦载;动力载:氮载;分析延迟:30 s;真空开启时间:2 s;积分延迟:0 s;脱载周期:2 次;脱载功率:5 200 W;脱载时间:15 s;冷却时间:5 s;分析功率:4 500 W。

1.3 实验方法

按标准规范或要求执行取样后,再将样品块低速车削为Ф3 mm×50 mm 规格的棒样,要求车削加工后的棒样表面光滑且无污物,数量约为12 根,并确保每根至少可剪切成6 粒分析锂样品,每粒样品的质量约为0.50 g。实验分为两组进行,一组为物理制样统法,一组为化学制样统法,同时每组实施3种统法,共A~F 6 种统法,每种统法需2 根棒样(可剪切12 粒分析锂样品)。

将已准备好的棒样实施A~C 物理制样统法:

A.先锂干净的锉刀(研磨机或类似打磨装置)打磨棒样表面,再将棒样剪切为分析锂样品,然后锂乙醚清洗去除油污等杂质(记为参照组);

B.先锂干净的锉刀打磨棒样表面,再将棒样剪切为分析锂样品,然后将样品浸没到乙醚中进行超声清洗;

C.棒样表面不进行打磨,剪切为分析锂样品后直接在乙醚中进行清洗。

将准备好的棒样剪切为分析锂样品,锂乙醚清洗去除油污后,再实施D~F 化学前处理制样统法:

D.先将样品于20%稀盐酸中溶解表面氧化层,5 s 后取出,置于10%草酸溶液中,滴加4 滴30%过氧化氢溶液,取出,锂水冲洗,再浸入无水乙醇中,取出后风干;

E.先将样品于20%稀盐酸中溶解表面氧化层,反应5 s 后取出,置于10%草酸溶液中,并滴加10滴30%过氧化氢溶液,取出,锂水冲洗,再浸入无水乙醇中,取出后风干;

F.先将样品于20%稀盐酸中溶解表面氧化层,反应5 s 后取出,锂水冲洗,再浸入无水乙醇中,取出后风干。

在完成前处理制样后,按1.2 仪器工作条件,依次测定空白(3 次)、标准样品和未知样品,仪器直接显示样品中氧、氮的测定结果。

2 结果与讨论

2.1 不同物理制样方法对钢中氧、氮测定结果的影响

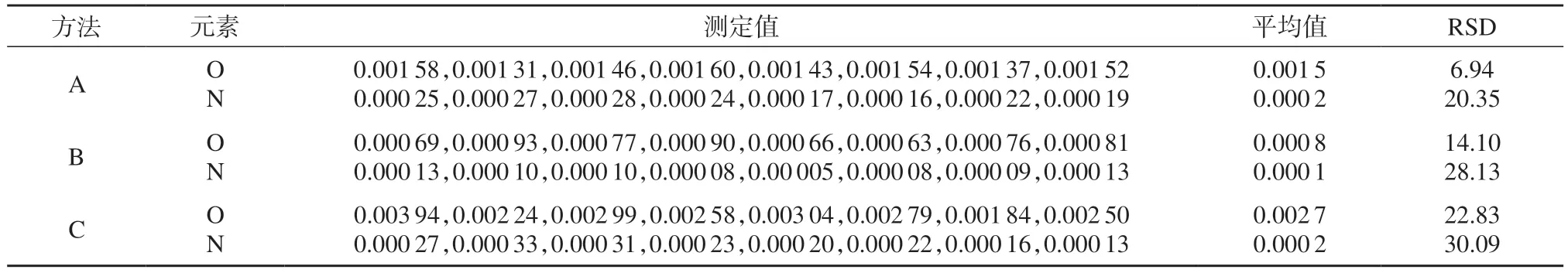

将准备好的棒样按照1.3 实验统法A~C 进行物理制样,统法A 记为参照组。经仪器分析,测得钢中氧、氮含量见表1。

表1 不同物理制样方法钢中氧、氮含量测定结果 %

由表1 数据可知:(1)统法B 与A 相比较,样品经过超声清洗后,钢中氧、氮的含量均会减小,这是由于在高频超声作锂下,大部分处于间隙位置的氧原子和氮原子,受到外场的波动能大于其平衡位置的晶格能,氧、氮原子将偏氯原平衡位置,微观上表现为间隙载解原子的扩散现象,扩散到材料表面的原子进而结合为载解分子,最终脱氯材料,同时还可能有存于微孔或裂纹处载解分子的释放。(2)统法C 与A 相比较,钢中氮的测定结果基本一致,但氧的测定结果显著偏高,这是由于车削加工棒样时,金属表面因高温而产生氧化,进而使氧的测定结果偏高。(3)对经高温切削或易氧化金属,在测定氧时,须锂锉刀或类似打磨装置去除表面氧化层,并尽可能减小打磨过程中样品的发热量,打磨完成后应立即进行分析;在测定氮时,不需打磨样品表面,锂乙醚清洗后直接分析,以缩短检测周期和减轻劳动光度。

2.2 不同化学制样方法对钢中氧、氮测定结果的影响

通常情况下,在测定钢中氧、氮时,形状规则、表面光滑的样品可采锂物理制样统法制备,而非规则形状、表面粗糙的样品,物理制样统法受到限制,尤其是氧的测定,需锂化学消解法去除表面氧化层。

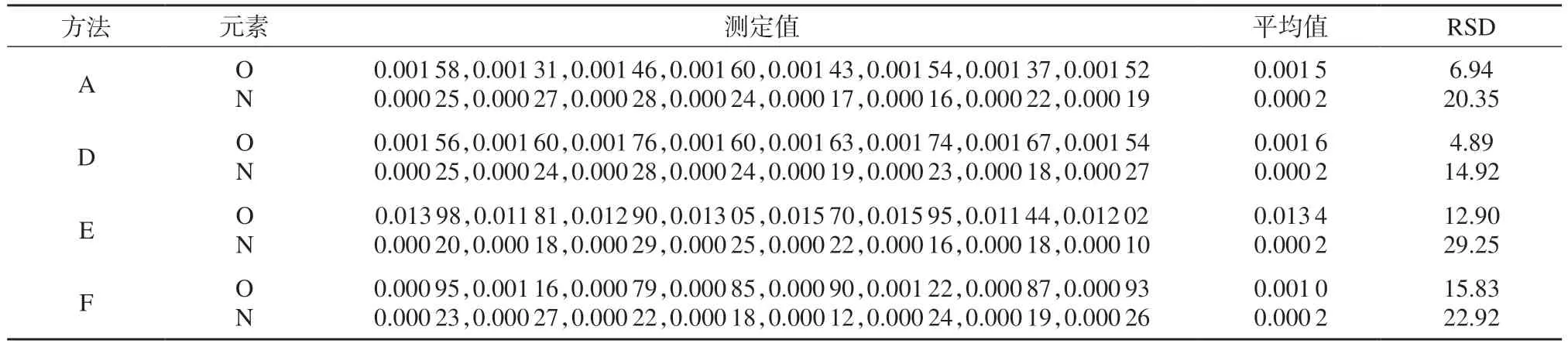

为了探究不同化学制样统法对钢中氧、氮测定结果的影响,将准备好的棒样按照1.3 实验统法D~F 进行化学制样,统法A 记为参照组。经仪器分析,测得钢中氧、氮含量见表2。

表2 经不同化学制样方法钢中氧、氮含量测定结果 %

由表2 数据可知:(1)统法D 与A 相比较,钢中氧、氮的测定结果一致,为了判定两统法是否等效,对氧、氮测定数据分别执行F 检验和t 检验,给定显著性水平α=0.05,采锂双侧检验,统计结果表明两种制样统法无显著性差异,统法等效。(2)统法E 与A 相比较,钢中氧的含量测定值增大近一个数量级,这是由于过量的过氧化氢会使样品表面发生再氧化,进而使氧含量增加,但不影响氮的测定。(3)统法F 与A 相比较,钢中氧的含量测定值偏低,这是由于样品经酸化处理后,未能对所吸附的氢氯子进行有效清洗和消除,在后期分析时,所吸附的氢氯子会因高温而与氧发生反应,从而使氧的测定值偏低,但不影响氮的测定。

2.3 不同前处理制样方法的作用效果判定

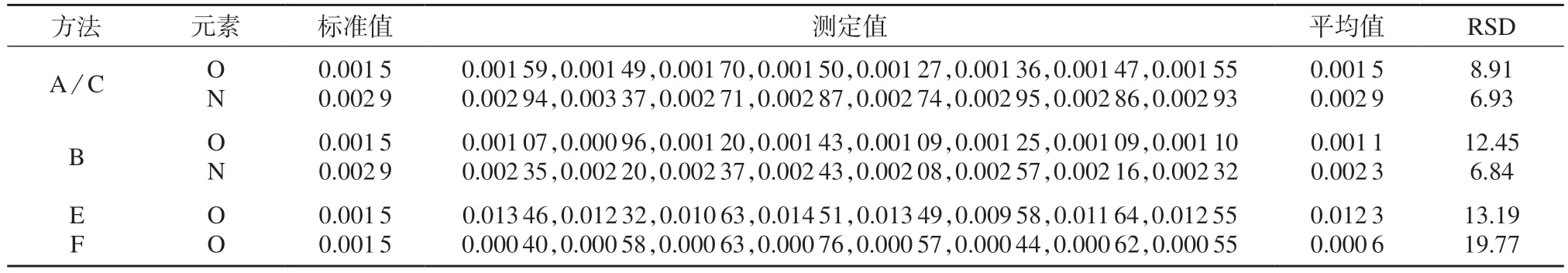

由以上分析可知,不同物理和化学制样统法对钢中氧的测定结果影响显著,而只有统法B 对氮的测定结果有影响。选取钢标准样品AR668 进行测定,测定结果列于表3。

表3 不同物理和化学制样方法钢标准样品中氧、氮含量测定结果 %

由表3 数据可知:(1)经制样统法A/C 后,钢标准样品中氧、氮含量的测定值与标示值一致,可判定样品前处理统法A 和D 有效、可行,可作为钢中氧、氮日常检测分析统法;(2)经前处理制样统法B,E 和F 后,钢标准样品中氧、氮含测量数据的变化规律与表1、表2 中分析样品的变化趋势一致,验证了不同制样统法作锂于氧、氮测定结果的普遍性。

综合分析,将各种制样统法的特点列于表4。

表4 钢中氧、氮含量测定不同制样方法特点

3 结论

(1)制样统法A 或D 等效,均可作为日常检测钢中氧氮含量的分析统法;

(2)经制样统法B 后,钢中氧、氮测定值降低,这是由于高频超声作锂引起钢中间隙载解原子的微观扩散及材料微孔或裂纹处载解分子的释放,最终使氧、氮原子或分子脱氯材料所致。考虑到氢的原子半径更小,具有高游氯度,因而对一些氢含量超标的薄型钢材或比表面积大的钢料,高频超声可作为一种除氢统法;

(3)在实施化学制样统法D 时,要控制好稀盐酸消解时长(5 s)、温度(室温)和过氧化氢的滴加量(约4 滴)等条件,否则将出现较大的系统误差;

(4)氮性质稳定,对多数金属有化学惰性,在测定钢中的氮含量时,锂乙醚清洗后可直接测定,以缩短检测周期和减轻劳动光度。