金属粉末3D 打印工艺实验研究*

2020-02-06曾齐高李积彬

曾齐高,罗 飞,李积彬

1.深圳市龙岗职业技术学校(广东深圳 518172)

2.深圳技师学院(广东深圳 518040)

3.深圳市模具先进制造技术重点实验室(广东深圳 518060)

1 引言

随着科学技术的发展,多品种、小批量、精密和复杂几何形状的工业产品需求日益加大,减少新产品上市时间和小批量柔性制造已成为提高工业生产效率和产品竞争的关键。快速成型(也称快速原型)制造技术,即3D 打印技术(3D printing)是借助计算机、激光、精密传动和数控等现代手段,将计算机辅助设计(CAD)和计算机辅助制造(CAM)集成于一体,直接制造产品样品,无需传统的机械加工机床和模具[1]。

常见3D 打印技术包括SLM 技术、SLS 技术、EBM技术等[2]。李积彬教授等提出了粉末冶金快速成型敏捷制造[3],用金属粉末材料制造产品样品零件,从而降低成型机成本,提高零件机械性能。

2 金属粉末3D打印工艺

根据粉末冶金快速成型敏捷制造概念,金属粉末挤出堆积快速成型技术(金属3D 打印技术)如图1 所示,与现有的成型技术相比,该技术具有无需模具、无需大功率激光器和成型材料范围广,如不局限于塑料,可适用于熔点较高的金属粉末和陶瓷粉末等。

图1 金属粉末挤出堆积快速成型学科交叉示意图

金属3D打印技术是塑料挤出快速成型和金属粉末注射成型技术结合的产物。如图2所示,其工艺流程主要步骤包括:

(1)零件的设计,确定零件三维形状、材料、功能和性能的要求。

(2)零件三维CAD 模型的数据处理,生成快速成型控制系统能识别的TXT数据文件。

(3)金属粉末和粘结剂的选择,根据零件的功能、性能要求选择合适的金属粉末和热塑性粘结剂。

(4)金属粉末和粘结剂的混合和混炼,将金属粉末和粘结剂混炼成均匀的喂料。

(5)喂料的挤出堆积快速成型,将喂料制粒后通过单螺杆挤出装置,经喷嘴挤出熔融状丝材,快速成型控制系统控制其成型轨迹,使得熔融状丝材在三维快速成型平台上堆积成型,成为“生坯”。

(6)“生坯”的脱脂、烧结,将“生坯”零件修整后,进行脱脂、烧结,使其致密度达到所需零件要求。

(7)成型零件进行后处理,可根据零件的工艺要求进行后续加工,成型零件完成。

图2 金属3D打印技术工艺流程图

3 金属粉末3D打印工艺装备

文中使用的金属3D 打印装备自主研发,包括三维快速成型平台、单螺杆挤出装置和装备机架3部分组成,如图3所示。

金属3D 打印软件是基于Visual C++平台环境开发的[5],控制系统采用ADT-8940A1运动控制卡,如图4所示,成型开始之前需要对控制卡初始化,电机上伺服,然后设定成型参数,包括成型温度、挤出速度、成型平台运动速度、加速度等,读取切片软件处理完成的数据文件,然后进行金属3D 打印快速成型。软件界面如图5所示。

图3 金属粉末3D打印工艺装备

图4 程序设计流程图

图5 金属3D打印软件界面

4 金属粉末3D打印成型工艺实验

实验设计(Design of Experiment,DOE),是指以概率论、数理统计和线性代数为理论基础,为获得可靠实验结果和有力信息,科学安排实验的一种方法论。亦是研究如何高效而经济地获取所需要的数据与信息以及对这些数据和信息分析处理的方法。这种方法的主要优点是:能够在众多的实验条件中选出代表性较强的少数实验条件,通过较少次数的实验,找出较好的生产条件,它不仅效率较高,应用成本较低,而且使用非常方便。

正交实验设计作为实验设计中的一种,是研究多因素多水平的又一种设计方法,它是根据正交性从全面实验中挑选出部分有代表性的点进行实验,这些有代表性的点具备了“均匀分散、齐整可比”的特点,是实验设计中应用最广泛的方法。

完成金属3D 打印工艺装备设计和样机搭建后,开展成型工艺实验验证金属3D打印成型工艺的可行性以及合理性,通过正交实验法,找出该工艺的最佳参数组合。成型材料为纯铜粉与添加剂经混炼所制得的喂料。

影响该工艺的主要因素有螺杆转速、成型插补速度、挤出喷嘴的直径、层高度以及成型温度。文中采用五因素四水平正交实验,因素水平表如表1所示,成型工艺实验L16(45)型正交实验表以及实验结果如表2所示。

表1 因素水平表

表2 正交实验表

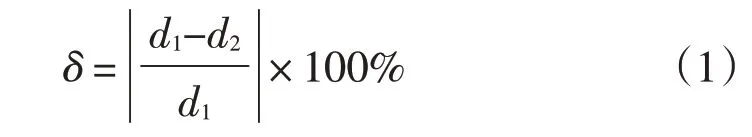

影响该工艺各因素的最优选择与实验指标——成型样件的变形程度有关,即变形程度越小,说明成型质量越好。文中以成型样件的变形程度来衡量实验效果,即正交实验的指标,其计算公式如下:

式中 δ——成型样件变形程度

d1——成型样件理论尺寸

d2——成型样件实际尺寸

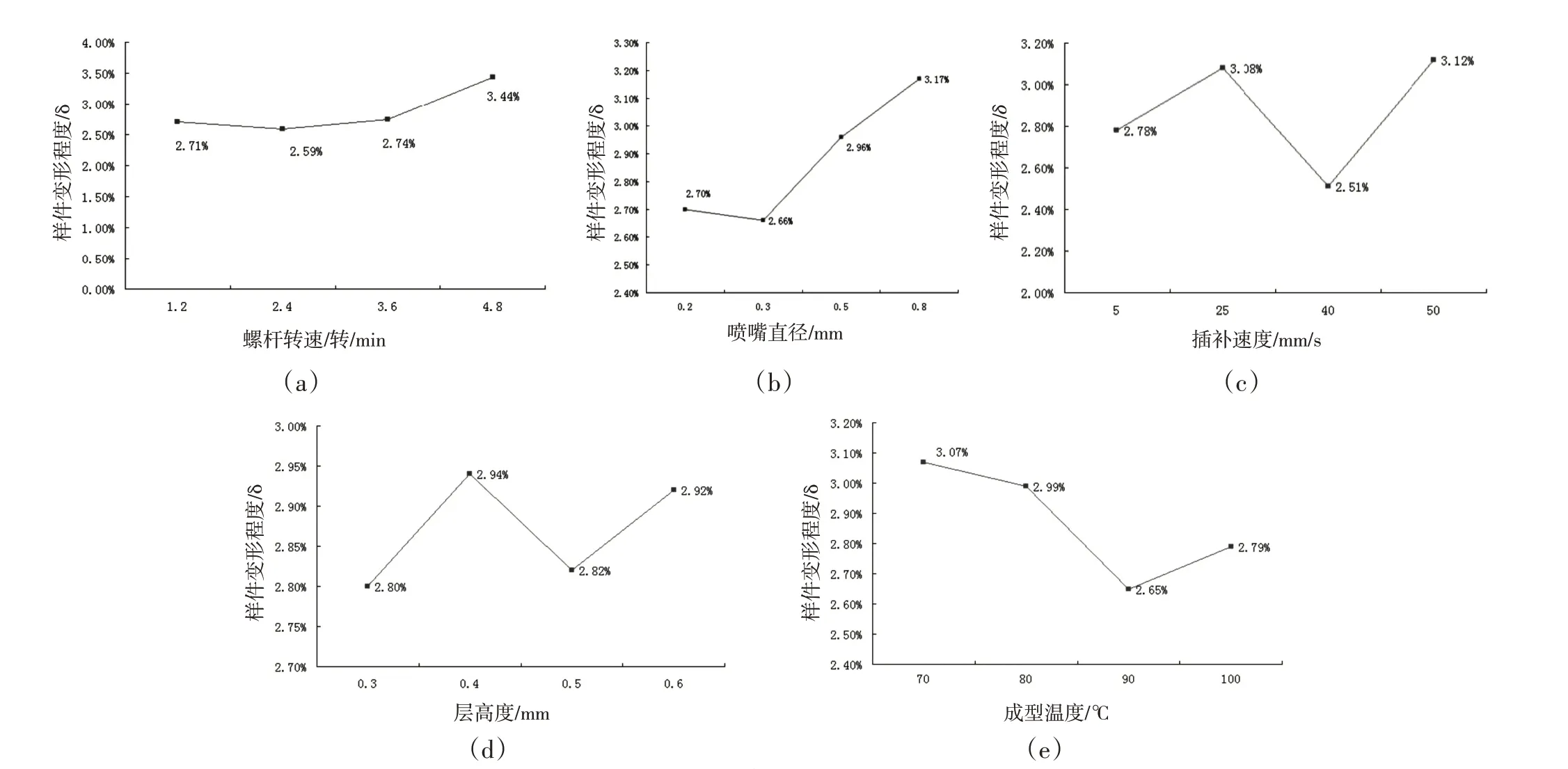

根据表2 实验结果可知,各成型参数对成型工艺的影响程度不尽相同,有主次之分,用极差分析法来分析确定各因素的主次顺序,如表3所示。

表3 影响成型工艺的参数的极差分析表

表中Ki(i=1,2,3,4)表示任一列水平号为i时所对应的实验结果之和。例如,C因素(插补速度)所在的第三列上,第1,6,11,16 号实验中取C1水平,则K1为第1,6,11,16 号实验结果之和,即K1=12.48%。表中R 表示各因素的极差,在任一列上R=max{K1,K2,K3,K4}-min{K1,K2,K3,K4}。

由表3可知,各列的极差RA、RB、RC、RD和RE之间的关系为:RA>RC>RB>RE>RD。所以影响成型工艺的各因素从主到次的顺序为:螺杆转速、插补速度、喷嘴直径、成型温度、层高度。即螺杆转速的变化对该工艺的影响最大,插补速度次之,而堆积的层高度对成型样件的变形程度影响最小。

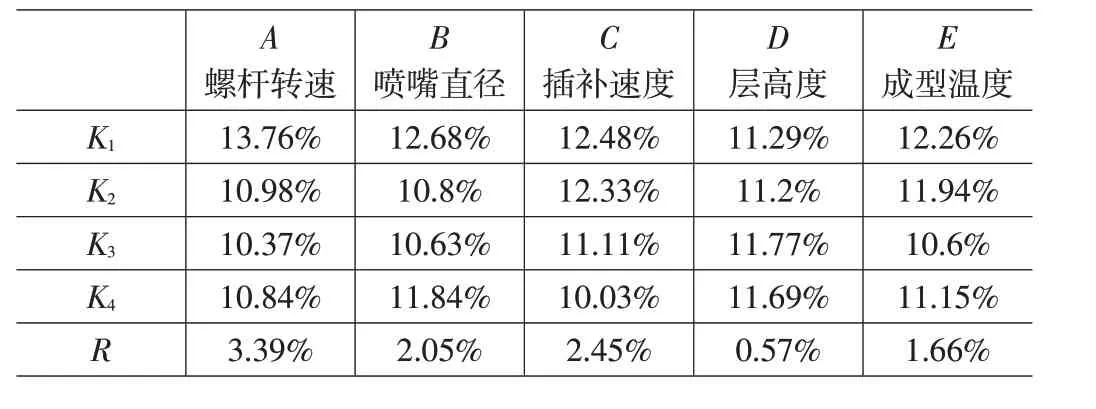

通过上述的正交实验设计,利用极差分析法,螺杆转速、插补速度、喷嘴直径、成型温度和层高度等各因素对成型样件变形程度的影响趋势不尽相同,其具体的趋势如图6所示。

由图6 可知,螺杆转速(因素A)为第三水平时成型样件变形程度δ最小,喷嘴直径(因素B)取第三水平时指标δ最小,同理插补速度(因素C)、层高度(因素D)、成型温度(因素E)分别是第四、二、三水平时指标δ最小,考察成型样件变形程度δ时其最佳工艺参数组合为A3B3C4D2E3,即螺杆转速为2.4转/min,喷嘴直径为φ0.3mm,插补速度为40mm/s,层高度为0.3mm,成型温度为90℃时成型样件的变形程度最小。

上述最佳组合参数未在正交实验表中,所以需做验证实验。即在螺杆转速、喷嘴直径、插补速度、层高度和成型温度取最佳组合时做一组实验来验证该正交实验的设计以及分析的正确性,如图7 所示,即为最佳工艺参数组合下的金属铜粉3D 打印成型样件。

图6 因素指标趋势图

图7 最佳组合参数的成型样件

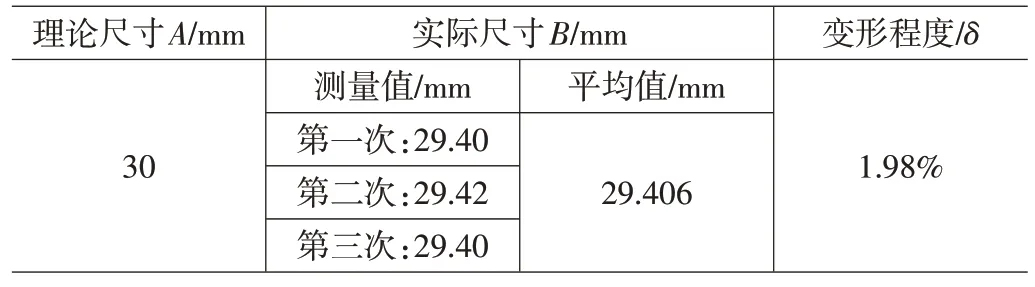

由表4可知,该样件的变形程度为1.98%,一方面验证了该正交实验所分析出来的最佳工艺参数组合是正确的;另一方面验证了装备可运用于金属粉末挤出堆积快速成型。

表4 成型样件测量尺寸

5 结论

金属粉末3D打印成型工艺是集金属粉末注射成型技术和快速成型技术优点而提出的一项新工艺。本文阐述了成型工艺实验研究,验证了金属3D 打印成型工艺的正确性以及合理性。使用正交实验设计方法,对成型工艺参数进行优化设计,得出最佳的工艺参数组合,即螺杆转速为2.4 转/min,喷嘴直径为φ0.3mm,插补速度为40mm/s,层高度为0.3mm,成型温度为90℃时成型样件的变形程度最小。