集成电路塑封工艺的模流分析

2020-02-06陈昌太

陈昌太

安徽大华半导体科技有限公司(安徽合肥 230001)

1 引言

塑料封装(简称塑封)是指为了防止物理损伤或化学腐蚀,将芯片用环氧树脂模塑料(EMC)进行封装的注射成型工艺。环氧树脂模塑料、芯片和引线框架等多种材料成分的复杂性,以及高密度的I/O,给集成电路塑封工艺带来了许多挑战。由于环氧树脂模塑料在融化过程中的流动性(黏度)、与结构变形和树脂的聚合反应之间存在复杂的相互作用,早期的塑封模具设计采用的是传统的试错法,由半模试验来判断填充过程中的一致性,X-ray 判断金丝冲弯,晶芯偏移,有无分层的实际情况,根据实际生产情况,再修改树脂的配方,模具的浇口和排气槽等设计参数,这种事后验证的方法浪费大量的精力,甚至有可能会以失败告终。随着近些年固体动力学以及计算机仿真技术(CAE)的发展,出现了众多可以模拟环氧树脂熔融过程流动性的软体,例如:Moldex3D、MoldFlow。模流分析可以模拟塑封过程中常见的缺陷:填充不完全、气孔、晶芯偏移、金丝冲弯、塑封后翘曲等等,为塑封工艺的成熟、稳定发展提供了帮助[1~2]。

2 模型介绍

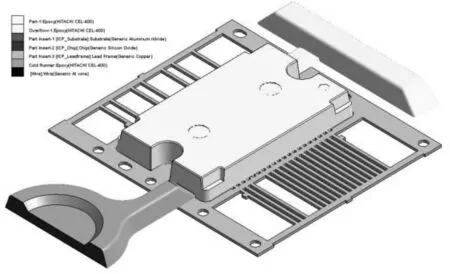

集成电路塑封的产品外形通常具有复杂的特征——拔模角度、芯片基岛、框架引脚等,准确的模型构造是模型分析中最关键的部分。模流分析包括:分析模型(见图1)和材料参数(见图2)。分析模型至少要包括塑封产品、流道、浇口、排气、芯片位置和金丝的三维特征(见图3)。材料参数要包括温度黏度曲线,热传导曲线,pvT曲线,密度和固化时间等。由于塑封产品的对称性(多料筒注塑),为简化节省建模和分析时间,可以用单个料筒的注塑过程作为仿真[3]。

图1 包含塑封体尺寸的分析模型

图2 材料参数

图3 金丝模型

3 模流分析

模流分析内容主要包括流动性分析和功能性分析,如图4所示,其中功能性分析是集成电路特有的分析功能。流动性分析主要从填充时间,填充速度,熔接线/面等结果来判断填充质量的好坏。

图5显示了某智能功率器件(IPM)产品在不同时刻流入型腔的树脂填充状态。可以明显看出流动过程中底层的流动速度大于顶层,出现了“反包覆”的现象,在熔合处极易导致气孔,导致外观不佳和电气性的降低。而对于QFN、BGA等单面塑封的产品则不存在此类现象。

图4 模流分析内容

图5 智能功率器件(IPM)产品树脂填充状态

由于芯片基岛以及金丝的影响,树脂在流动过程中需要绕过这些障碍,汇合到一起形成熔接线。熔接线的位置通常是塑封体结构薄弱点或是表面瑕疵。速度/压力切换时的结果表明的是从速度控制切换为压力控制时(见图6),在模具中沿流动路径的压强分布情况。理想情况下为保证完全填充,在填充结束时流动路径末端的压力应为零。使用该分析功能,可以确定注射压力可能过高的区域,尤其适用有低注射压力塑封要求的产品,例如FC、钽电容等[4]。

图6 基板类产品塑封过程速度/压力切换示意图

塑封后冷却产生的热应力会导致制品翘曲变形,程度严重的甚至会局部开裂。翘曲变形已成为评定注射成型质量的重要指标,越来越受到关注和重视,尤其在晶圆级和面板级的塑封工艺上(见图7)。翘曲可归因于以下几个因素:①由不同区域间的收缩率变化导致的收缩不均;②由模具的温度差异导致的冷却不均;③由材料特性的水平方向与垂直方向上的收缩量变化导致。

图7 基板类产品翘曲评价

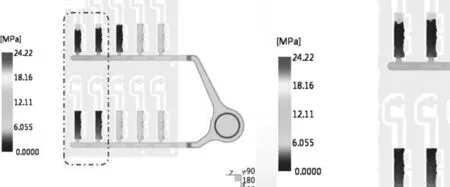

金线冲弯分析是计算封装过程中,连接芯片和框架引脚的接合线的变形量。此计算可以避免封装过程中发生过渡的金线偏移,导致电气功能失效,通常以金丝偏移指数来衡量,金丝偏移指数等于金线最大偏移量除以金线长度(见图8)。主要受塑封料的黏度影响以及模具的浇口位置和尺寸[5]。

图8 IPM模流过程金线偏移指数

4 结论

本文主要通过注射成型过程的计算机模拟分析,得到环氧树脂的流动型和功能性的仿真,对仿真结果进行可视化评估。通过模流软件可以对填充过程中可能存在的未填充,晶芯偏移,翘曲等缺陷进行分析,检验注射模浇口、排气槽设计是否合理并优化生产工艺:合模压力、保压时间、注射成型速度[5]。通过对多个产品的模流分析,总结出适用于集成电路塑封模流分析的标准流程和评价策略,为塑封工艺从业人员提供参考。