一轴多附件齿轮传动的设计与分析

2020-02-04侯明曦李国权郑凯史妍妍苏壮

侯明曦 李国权 郑凯 史妍妍 苏壮

摘要:作为附件机匣内的重要零部件,齿轮轴设计将直接影响传动链优化方案及系统的可靠性。基于齿轮轴疲劳强度分析、静强度分析、动态冲击应力分析,提出一种一轴多附件齿轮传动设计和结构优化方法。以某型发动机附件机匣为设计实例,采用该方法进行了齿轮轴设计和结构优化,有效降低了齿轮轴最大应力,提高了传动系统可靠性,并通过了部件及整机试验验证。通过开展一轴多附件齿轮传动设计与分析技术研究,为高推重比发动机的传动系统设计积累经验和奠定基础。

关键词:齿轮传动;附件机匣;强度;动态冲击应力;优化;试验验证

中图分类号:V233.1文献标识码: ADOI:10.19452/j.issn1007-5453.2020.06.009

附件机匣是用于航空发动机动力传输的齿轮箱式传动装置,其内部有多对齿轮啮合传动,将动力传输给多个发动机附件[1]。多对齿轮啮合传动所构成的传动系统为传动链。

随着航空发动机技术的不断发展,推重比逐渐提高,附件机匣作为航空发动机的重要组成部分之一,其设计需要同时考虑传动附件、发动机外廓尺寸,以及减重、高可靠性、高维修性等要求。国内附件机匣设计多采用一根齿轮轴传动一个附件的结构形式[2-6]。这种设计虽然可靠性较高,但存在着齿轮传动链过长,齿轮轴、支承与密封部件数量多,传动系统复杂,传动效率低等问题,导致附件机匣迎风面积大、重量难以降低,难以满足航空发动机设计要求。而现有研究对一轴多附件齿轮传动的设计技术涉及较少,缺乏有针对性的优化设计方法,因此开展一轴多附件齿轮传动设计与分析技术研究对高推重比发动机的传动系统设计具有重要的意义。

本文基于齿轮轴疲劳强度分析、静强度分析、动态冲击应力分析,提出一种一轴多附件齿轮传动设计和结构优化方法,为高推重比发动机的传动系统设计积累经验和奠定基础。

1设计思想

一轴多附件齿轮轴是通过一根齿轮轴驱动转速相同或相近的多个传动附件,实现多个附件的功率提取及传动功能。

附件机匣齿轮轴与传动附件的连接方式包括花键连接、型面连接、过盈连接等[7-8]。目前,附件机匣齿轮轴与传动附件的连接方式主要是根据传动附件的连接方式确定,根据附件机匣需要,要求傳动附件接口进行相应调整。

以某型发动机附件机匣为实例,传动系统需要驱动多型燃油附件、滑油附件、离心通风器等。其中驱动两型转速相同的燃油附件、离心通风器,按常规设计通常采用三根齿轮轴实现传动功能,结构复杂,零件数量多,可靠性低。为优化传动链,采用一轴多附件齿轮轴设计思想,通过一根齿轮轴两端的内花键及型面连接实现两型燃油附件的功率提取,齿轮轴上以过盈配合与花键连接相结合的方式安装离心通风器,齿轮轴上设计通气槽,满足离心通风器的通风要求。齿轮轴的设计结构如图1所示。

2设计分析方法

由于驱动多个传动附件,传动功率大,同时转速较高,轴承支承跨距增大,因此一轴多附件齿轮轴动力学特性复杂,工作条件苛刻,为保证传动系统工作的可靠性和寿命,需要进行动态冲击应力分析等精确强度分析,优化齿轮轴的结构及设计参数。

2.1疲劳强度分析

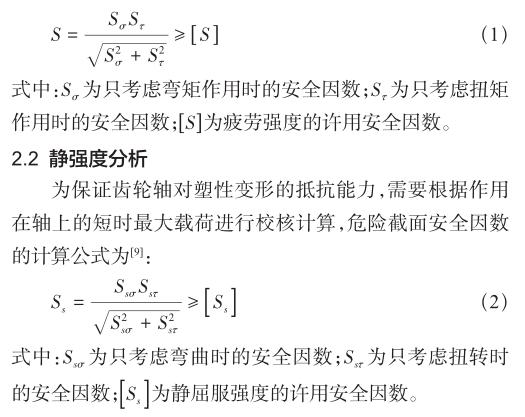

为保证齿轮轴的疲劳强度,需要根据长期作用在轴上的最大变载荷进行校核计算,危险截面安全因数的计算公式为[9]:

对于结构复杂的齿轮轴,实际破坏的部位用传统方法确定与校核,其计算结果误差较大[10]。此时应采用有限元分析方法进行进一步强度校核,并及时地为危险部位采取新的结构措施。静强度有限元分析方法是首先建立齿轮轴的有限元模型,建立过程通常包括几何模型建立、赋予材料属性及划分网格[11]。几何模型中要保留轴上的孔、槽、圆角、倒角等对齿轮轴强度、刚度有影响的细节特征。在齿轮轮齿上施加载荷,计算出齿轮轴的应力水平,与齿轮轴材料极限应力对比后得到分析结果。

2.3动态冲击应力分析

由于该齿轮轴驱动的一型燃油附件具有短时加载,且载荷较大的特点,对齿轮轴产生较大的冲击载荷,为保证齿轮轴在冲击载荷下不会发生失效,需要进行动态冲击应力分析。动态冲击应力分析方法是采用有限元方法对受冲击载荷的轴进行动态应力计算。本文采用显示动力学方法,该方法一般用来求解非线性动力学这一类问题,如冲击、爆炸、碰撞等。比较适用于求解和时间相关的动力学问题[12]。齿轮轴采用显示动力学有限元进行瞬态分析,与传统的静力学有限元分析方法相比,可以提供齿轮轴上应力应变随时间的变化[13]。齿轮轴动态冲击应力分析采用此方法不仅计算速度快,而且计算结果准确可靠。

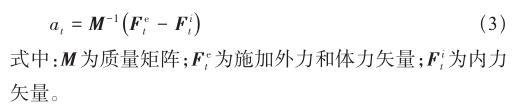

显示动力学求解显示时间积分,采用中心差分在时间t求加速度[14]:

ANSYS/LS-DYNA是ANSYS中的其中一个模块,适用于高度非线性瞬态动力学分析,能够模拟高速冲击或真实的爆炸等,被广泛应用于实际工程领域[15]。使用ANSYS/ LS-DYNA对该齿轮轴进行动力学分析。首先建立主、从动两根齿轮轴的有限元模型,与静强度分析要求相同,几何模型中要保留轴上的孔、槽、圆角、倒角等对齿轮轴强度、刚度有影响的细节特征。对主动齿轮轴加载转速,从动齿轮轴在附件连接处施加动态负载扭矩,计算出齿轮轴的动态应力水平,与齿轮轴材料极限应力对比后得到分析结果。

2.4结构优化方法

在齿轮轴强度不满足要求时,为提高齿轮轴强度,避免齿轮轴上出现应力集中或应力超标,需要对齿轮轴结构进行优化设计,优化措施主要有:(1)加大轴的直径,或改变轴的材料;(2)轴的截面变化处(如轴肩、键槽、环槽等)易产生应力集中,应增加或增大过渡圆角,轴肩处的过渡圆角半径不应过小;(3)提高轴的表面质量[9],包括降低轴的表面粗糙度,对轴表面进行处理,如热处理、机械处理和化学处理等,都能达到提高轴的强度的目的。优化后的结构应再进行强度分析,直至满足设计要求。

3设计实例

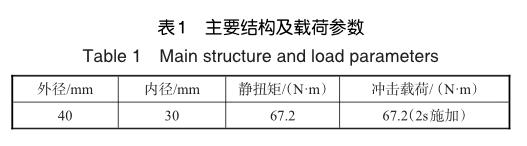

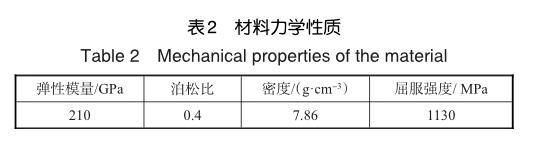

以某型发动机附件机匣为设计实例开展设计分析和结构优化,对图1所示的一轴多附件齿轮轴进行设计分析,主要结构及载荷参数见表1。航空齿轮轴材料通常采用优质渗碳钢,材料力学性质见表2。

3.1疲劳强度分析

按照2.1节中的方法针对表1、表2所列设计参数的齿轮轴开展疲劳强度分析,计算结果如下:该齿轮轴的疲劳强度安全因数为14.5,按《机械设计手册》[9]中规定及航空发动机设计要求,轴疲劳强度计算的许用安全因数不小于1.8,所以由计算结果看齿轮轴的疲劳强度满足设计要求。

3.2静强度分析

按照2.2节中的方法针对表1、表2所列设计参数的齿轮轴开展静强度分析,计算结果如下:该齿轮轴的静强度安全因数为37,按《机械设计手册》[9]中规定及航空发动机设计要求,轴静强度计算的许用安全因数不小于2.2。由计算结果看,由于该齿轮轴结构复杂,采用经验公式计算的静强度安全因数远远大于许用安全因数。因此需要利用有限元分析软件ANSYS对该齿轮轴进行静强度分析,齿轮轴有限元模型如图2所示。

通过有限元计算求解,得到齿轮轴的Von Mises应力云图,如图3所示。有限元分析结果表明齿轮轴上的最大当量应力为109MPa,远小于齿轮轴材料的屈服强度1130MPa,因此齿轮轴的静强度满足设计要求。

3.3动态冲击应力分析

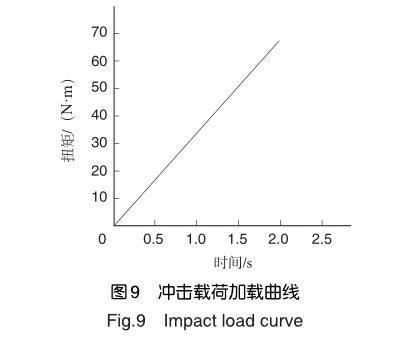

采用UG NX7.5建立齿轮轴的几何模型,对齿轮軸的几何模型进行网格划分,为提高计算精度,采用六面体八节点线性单元进行网格划分,所有网格单元保证不发生退化,有限元模型如图4所示。通过配对齿轮对齿轮轴提供转速,齿轮轴两端附件连接处分别施加负载扭矩,在一型燃油附件处施加冲击载荷,此时保证转速不变,按照2s内扭矩增大到67.2N·m[14]。

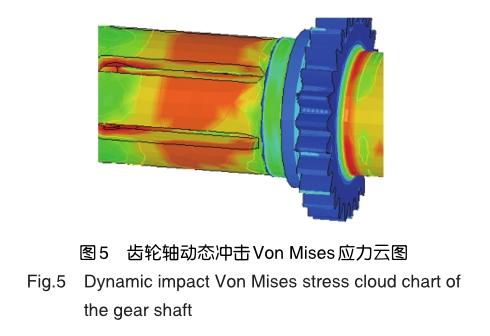

通过计算分析,在不到1s时,齿轮轴Von Mises应力云图如图5所示,计算结果表明齿轮轴齿轮辐板根部圆角和离心通风器处的通气槽底部的动态应力已接近齿轮轴材料的极限应力1130MPa[14],在冲击应力下该齿轮轴结构不能满足强度设计要求。

通过冲击应力分析结果可以看出,齿轮齿面啮合部位应力不大,离心通风器处通气槽大面积应力较大。齿轮辐板根部和离心通风器处通气槽底部应力集中现象较严重,因此需要对齿轮轴结构进行优化设计。

3.4结构优化设计

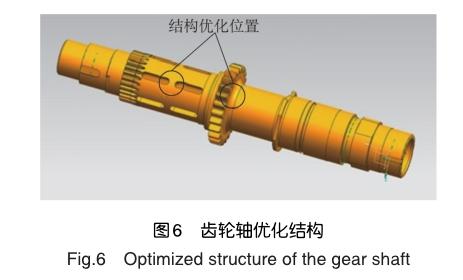

根据结构优化原则,结合冲击应力分析结果,对齿轮轴动应力较大的部位进行优化设计,包括齿轮轴齿轮辐板根部圆角和离心通风器处通气槽底部。优化后的齿轮轴结构如图6所示。具体优化措施为:(1)在保证足够通风量的通气槽结构尺寸条件下,将通气槽从轴向长度上分为两段,即缩短长孔尺寸,增加长孔数量;(2)增大齿轮辐板根部转接圆角,由R5增加至R8;(3)提高圆角处的表面加工质量,对加工后的转接圆角增加抛光要求。

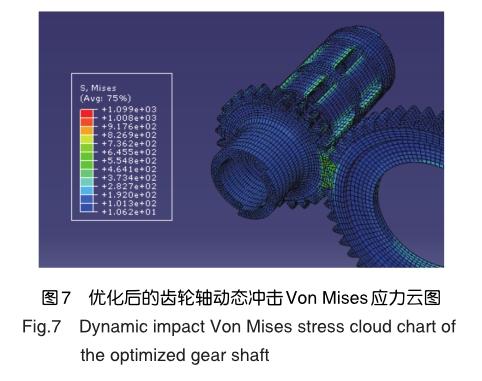

对优化后的齿轮轴进行冲击应力分析,齿轮辐板根部和通气槽部位的动应力分布如图7所示[14]。

从计算结果可以看出,齿轮轴优化部位的最大冲击应力在420MPa左右,优化后的齿轮轴的最大冲击应力出现在齿面上,应力为1099MPa,轴的最大冲击应力为600MPa左右,均小于材料的屈服强度1130MPa。可见,优化后的齿轮轴解决了燃油附件短时加载产生冲击载荷导致的齿轮轴应力集中问题,使齿轮轴的强度满足使用要求。

3.5试验验证

优化后的齿轮轴随附件机匣单元体及配装的发动机进行试验验证,附件机匣试验器如图8所示。通过附件机匣单元体的耐久性试验、静扭矩试验,分别验证了齿轮轴的疲劳性能、静强度。通过随配装的发动机进行的整机试验,验证了齿轮轴的冲击性能。

(1)为验证疲劳性能,采用真实附件按表1中的载荷对该齿轮轴加载,随附件机匣进行耐久性试验,共完成55×107次循环。

(2)为验证静强度,在齿轮轴传动端采用杠杆砝码加载,通过转接轴接出,与加载力臂连接,在力臂上加挂砝码加载到表1中的扭矩,保持5s。

(3)为验证冲击性能,随配装的发动机按表1中的要求对齿轮轴传动的一型燃油附件施加冲击载荷,如图9所示。

通过以上三项试验验证,齿轮轴工作均正常,经分解检查,无异常情况。试验结果表明齿轮轴应用情况良好,设计与分析技术等到了充分的验证。

4结论

本文以某型发动机附件机匣设计为基础,完成一轴多附件齿轮传动设计与分析技术研究,得出以下结论:

(1)提出的一轴多附件齿轮传动设计方法,可以减少附件机匣内齿轮轴的数量,达到简化传动链、减少零件数量、体积、外廓和重量(质量)等目的,为发动机实现高推重比奠定了技术基础。

(2)对于结构复杂的齿轮轴,应采用有限元分析方法进行静强度校核,并及时地为危险部位采取新的结构措施。

(3)针对承受大冲击载荷的齿轮轴,进行动态冲击应力分析非常重要。根据计算结果进行结构优化,降低齿轮轴上的最大应力,可以避免齿轮轴上出现应力集中或应力超标,保证齿轮轴具有足够的安全裕度。

参考文献

[1]林基恕.航空燃气涡轮发动机机械系统设计[M].北京:航空工业出版社,2005. Lin Jishu. Aviation gas turbine engine mechanical system design[M]. Beijing:Aviation Industry Press, 2005. (in Chinese)

[2]航空发动机设计手册总编委会.航空发动机设计手册:第12册传动及润滑系统[M].北京:航空工业出版社,2001. Editorial Committee of Aircraft Engine Design Manual. Aircraft engine design manual: Twelfth volume Transmission and lubrication system[M]. Beijing: Aviation Industry Press, 2001. (in Chinese)

[3]郭梅,陈聪慧,胡兴海,等.航空发动机附件机匣结构设计方法研究[J].机械传动,2017,41(3):211-216. Guo Mei, Chen Conghui, Hu Xinghai, et al. Research of the aero engine accessory gearbox structure design method[J]. Journal of Mechanical Transmission, 2017,41(3):211-216. (in Chinese)

[4]李锦花,史妍妍,孔祥锋.齿轮箱系统动态特性分析及优化[J].航空科学技术,2012(6):32-35. LiJinhua,ShiYanyan,KongXiangfeng.Dynamic characteristicsanalysisandoptimizationofgearbox[J]. Aeronautical Science & Technology, 2012(6):32-35. (in Chinese)

[5]孙红,史妍妍,侯明曦,等.附件机匣壳体变形分析及轴承孔平行度计算方法[J].航空科学技术,2016(7):26-29. Sun Hong, Shi Yanyan, Hou Mingxi, et al. Analysis on accessory gearbox housing distortion and calculating method on the parallel degree of bearing hole[J]. Aeronautical Science& Technology, 2016(7):26-29. (in Chinese)

[6]郭梅,邢彬,史妍妍.航空發动机附件机匣结构设计及齿轮强度分析[J].航空发动机,2012,38(3):9-11. Guo Mei, Xing Bin, Shi Yanyan. Structural design and strength analysis of accessory gearbox system for aeroengine[J]. Aeroengine, 2012,38(3):9-11. (in Chinese)

[7]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010. Wen Bangchun. Machinerys handbook[M]. Beijing: Machinery Industry Press, 2010. (in Chinese)

[8]成大先.机械设计手册:第4篇联接与紧固[M].北京:化学工业出版社,2004. Cheng Daxian. Machinerys handbook:fourth volumeJoin and tighten[M]. Beijing: Chemical Industry Press,2004. (in Chinese)

[9]成大先.机械设计手册:第5篇轴及其联接[M].北京:化学工业出版社,2004. Cheng Daxian. Machinerys handbook:Fifth volume shaft and join[M]. Beijing: Chemical Industry Press,2004. (in Chinese)

[10]航空发动机设计手册总编委会.航空发动机设计手册:第13册减速器[M].北京:航空工业出版社,2001. Editorial Committee of Aircraft Engine Design Manual. Aircraft engine design manual: Thirteenth volumeretarder[M]. Beijing:Aviation Industry Press, 2001. (in Chinese)

[11]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2005. Wang Xinmin. ANSYS numerical analysis of engineering structures[M]. Beijing: China Communications Press, 2005. (in Chinese)

[12]梁鵬威.基于ANSYS/LS-DYNA的齿轮故障特性仿真分析[D].太原:太原理工大学,2016. Liang Pengwei. Simulation and analysis on gear fault characteristicsbasedon ANSYS/LS-DYNA[D]. Taiyuan: Taiyuan University of Technology, 2016. (in Chinese)

[13]张发民.基于ANSYS/LS-DYNA的齿轮传动冲击特性仿真分析[J].机械传动,2011,35(9):9-11. Zhang Famin. Simulation analysis of gear transmission impact characteristic based on ANSYS/LS-DYNA[J]. Journal of Mechanical Transmission, 2011,35(9):9-11. (in Chinese)

[14]于印鑫,袁惠群,梁明轩,等.基于显示动力学的某齿轮轴冲击应力分析[J].振动、测试与诊断,2013,33(2):273-276. Yu Yinxin, Yuan Huiqun, Liang Mingxuan, et al. Impact stress analysis of gear shaft based on explicit dynamic[J]. Journal of Vibration, Measurement and Diagnosis, 2013,33(2):273-276.(in Chinese)

[15]尚晓江,苏建宇,王化峰.ANSYS LS-DYNA动力学分析方法与工程实例[M].北京:中国水利电力出版社,2008. Shang Xiaojiang, Su Jianyu, Wang Huafeng. Dynamic analysis method and project cases based on ANSYS LS-DYNA[M]. Beijing: China Water & Power Press, 2008. (in Chinese)

(责任编辑陈东晓)

作者简介

侯明曦(1978-)女,硕士,高级工程师。主要研究方向:航空发动机机械系统设计。

Tel:13909882561

E-mail:hou_mingxi@163.com

Design and Analysis of One Gear Transmission Shaft Driving Several Accessories

Hou Mingxi*,Li Guoquan,Zheng Kai,Shi Yanyan,Su Zhuang

Aviation Key Laboratory of Science and Technology on Power Transmission of Aeroengine,AECC Shenyang Engine Research Institute,Shenyang 110015,China

Abstract: The reliability of an optimum project of gear train, as well as a transmission system, depends directly on design capability of gear shafts which are important components of an accessory gearbox. Based on the analysis of fatigue strength, static strength and dynamic impact stress of the gear shaft, a method of design and structure optimization of one gear transmission shaft driving several accessories was proposed. Taking an accessory gearbox for an aero engine as a design example, the design and structure optimization of the gear shaft were carried out by using the method presented in this paper, which reduced the maximum stress of the gear shaft effectively and improved the reliability of the transmission system, and was verified by the tests performed on the gearbox component and the aero engine. The research on the design and analysis technology of one gear transmission shaft driving several accessories will be very helpful for the further application and studies of the transmission systems equipped in high thrust-weight ratio aero engines.

Key Words: gear transmission; accessory gearbox; strength; dynamic impact stress; optimize; experiment validation