CFRP/钛合金叠层材料螺旋铣孔变参数试验研究

2020-02-04黄波涛罗海泉蒲景威高延峰

黄波涛 罗海泉 蒲景威 高延峰

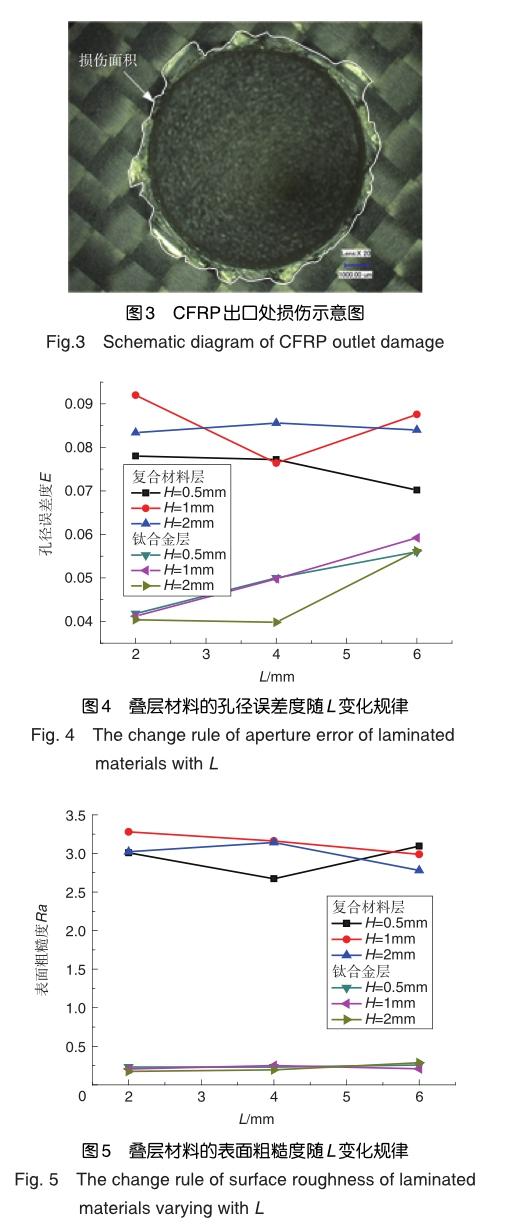

摘要:采用参数递减变化和往复变化两种加工方法对CFRP/钛合金叠层材料进行螺旋铣孔试验研究。试验从孔壁表面粗糙度、孔径误差、CFRP分层损伤等方面分析了两种变参数方法对叠层材料制孔的影响,并对优化后的不变参数和变参数的加工结果进行了对比分析。结果表明,在加工参数递减变化时,减小变参数区域的长度和参数改变次数有利于提高制孔质量,加工参数先减小再增大的变参数螺旋铣孔工艺,有利于减小叠层区域的轴向力和切削温度,从而提高制孔质量。

关键词:叠层材料;螺旋铣孔;变参数;轴向力;切削温度;制孔质量

中图分类号:TH161.5文献标识码:ADOI:10.19452/j.issn1007-5453.2020.09.011

基金项目:航空科学基金(2018ZE56013)

随着航空工业和材料科学的发展,碳纤维复合材料(CFRP)因其高强度、高耐磨、低密度的优良特性,被广泛应用于军用和民用航空器的制造[1]。钛合金因其比强度高、抗腐蚀能力强,以及优异的热处理性能在航空航天制造业中被广泛应用[2]。由于CFRP与钛合金的刚度、强度匹配性好,且在电化学方面具备良好的相容性,因此CFRP与钛合金的铆接或螺栓连接结构已成为航空器的重要结构。为了避免加工误差、板壁变形的影响,提高连接孔的位置精度,通常将具有装配关系的零件预先装夹在一起,然后一次性钻孔。然而,由于CFRP和钛合金具有截然不同的材料属性,制孔质量难以保证并且刀具磨损剧烈,导致其叠层构件的高质量一体化制孔成为飞机制造过程中面临的一大难题[3]。

针对CFRP/钛合金叠层构件的制孔问题,近年来国内外学者进行了大量的研究,其中具有应用前景的是螺旋铣孔技术。N. Wangyang[4]首先提出了用于加工CFRP/Ti疊层材料螺旋铣孔技术的概念。E. Brinksmeier[5]等分析了螺旋铣孔运动学原理,从数学的角度描述了螺旋铣削中切削角度与加工参数、孔径、螺旋角的函数关系。H. Wang[6]对CFRP/钛合金叠层材料进行了螺旋铣孔和钻孔研究,螺旋铣孔相较于钻孔,可以减少被加工材料的毛刺、减少复合材料纤维分层提高制孔质量。张心沛[7]等使用化学气相沉积(CVD)金刚石涂层刀具研究了CFRP/钛合金叠层材料的铣孔过程,从切削力、制孔质量、磨损机理方面来评价采用CVD金刚石刀具加工的可行性。王海燕[8]对CFRP、钛合金单层板及CFRP/钛合金叠层材料分别进行了螺旋铣孔试验研究,综合分析了螺旋铣孔对CFRP和钛合金的影响,研究指出螺旋铣削CFRP/钛合金叠层材料中刀具磨损、排屑及冷却依然是影响其孔质量的关键因素。

本文针对螺旋铣削叠层材料提出了变参数螺旋铣孔方法,采用递减变参数和往复变参数两种变参数铣孔方法,对CFRP/钛合金叠层材料进行铣孔试验研究,并对变参数加工和不变参数加工进行对比分析,为CFRP/钛合金叠层材料制孔技术应用提供数据参考[9]。

1试验设计

1.1试验设备与材料

试验采用XKA715A立式铣床,机床的转速范围20~8000r/min,主轴功率15kW。刀具采用钨钢TISIN涂层4刃铣刀,刀具螺旋角度52°,直径为6mm,刃长16mm,全长50mm。

工件材料为CFRP和TC4钛合金板材,尺寸均为200mm×150mm×6mm。铣孔直径D=10mm,偏心距e=2mm。

1.2试验方案

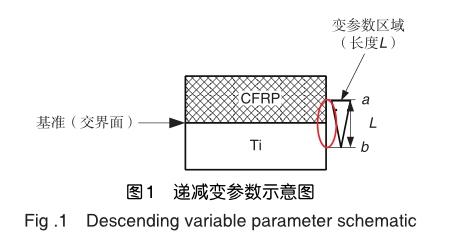

递减变参数螺旋铣削试验采用转速与进给同时递减的方式进行设计,如图1所示,切削复合材料层的初始加工参数转速n1=2000r/min,进给量为f1=0.03mm/z,加工到a处时转速和进给开始递减,到钛合金层的b处停止变参数,此时b处的参数转速n2=1000r/min,进给量为f2=0.02mm/z,b处以后加工参数直至孔加工结束。试验中的螺距不变,始终为0.1mm。图1中区域长度L就是变参数区域,也就是在此长度范围内完成转速与进给量的降速过程。

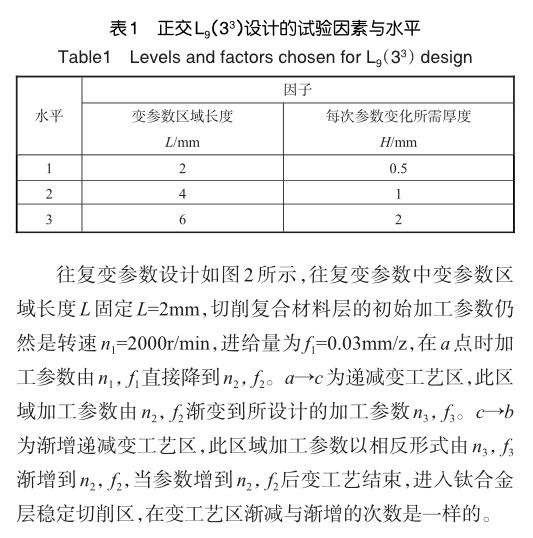

试验中以变参数区域L和每次参数变化所需厚度H作为设计变量,变量L选取三个水平,分别为2mm、4mm、6mm。变参数厚度H也选取了三个水平,分别为0.5mm、1mm、2mm。按正交表L9(33)对试验进行安排,因素与水平的设计见表1。

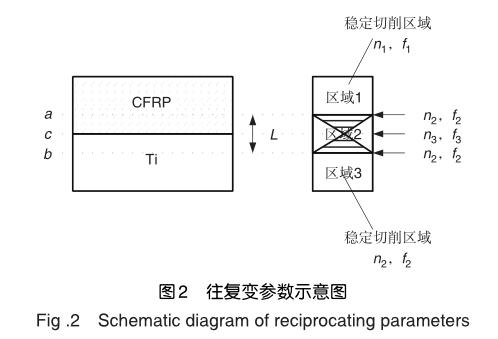

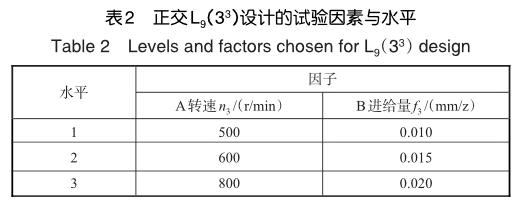

往复变工艺设计的设计变量为到c处的加工参数,c处的加工参数采用中低转速适量进给,试验安排依然按照田口法L9(33)进行设计。其试验参数设计见表2。

2试验结果与分析

试验从制孔表面粗糙度、孔径误差度、复合材料层出口损伤因子等方面分析变参数螺旋铣削工艺对CFRP/钛合金叠层材料制孔的影响,其中表面粗糙度采用MarM300C表面粗糙度仪测量得到,孔径则利用内径千分表进行测量,令孔径误差度为E,则:

2.1递减变参数对铣孔质量的影响

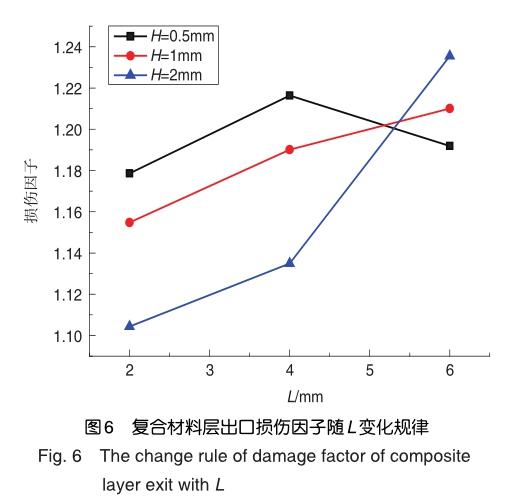

递减变参数各组试验的孔径误差度随变参数区域长度的变化规律如图4所示。从图4中可以看出,同参数下,叠层材料中复合材料层的孔径误差度大于钛合金的孔径误差度。变参数区域长度和厚度对复合材料层的孔径误差度影响规律性不强,钛合金层的孔径误差度随区域长度的增加而升高,另外各层孔径误差度的波动范围在0.01~0.02mm之间。

递减变参数各组试验的表面粗糙度随变参数区域长度的变化规律如图5所示。由图5可知复合材料层表面粗糙度大约是钛合金层表面粗糙度的10倍。复合材料层表面粗糙度在给定的最大区域长度下,随厚度的增加在变小。变参数区域长度L和厚度H对钛合金层的表面粗糙度影响不大。

递减变参数中复合材料层出口的损伤因子随变参数区域长度L变化规律如图6所示。图6中显示当变参数区域长度L偏小时,厚度变大复合材料出口的损伤因子减小。变参数区域长度L过大,复合材料层损伤因子也会有所变大。

2.2往复变参数对铣孔质量的影响

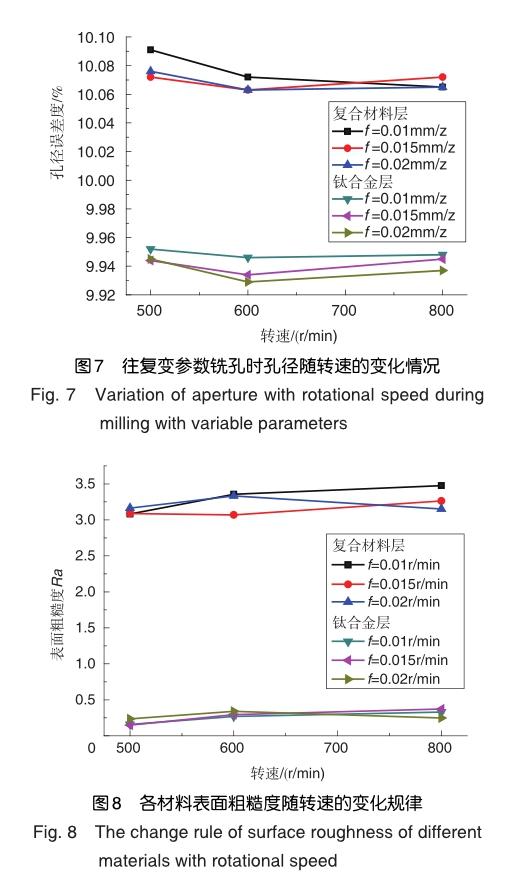

往复变参数加工方法中9组试验孔径误差度随转速变化情况如图7所示。从图7中可以看出,复合材料层孔径偏大于标准孔径,钛合金层孔径偏小于标准孔径。往复交点处转速从500~600r/min变化时,复合材料层孔径误差变小,钛合金层孔径误差变大,转速600r/min以后两材料孔径变化不大。

往复变参数加工方法下叠层材料的表面粗糙度随转速变化规律如图8所示。从图8可以看出,往复交点处转速500r/min时往复变参数对叠层中的两材料表面粗糙度几乎无影响。转速增大时钛合金层的表面粗糙度略有上升,但复合材料层有些参数下变大,有些参数下变小,影响各异。

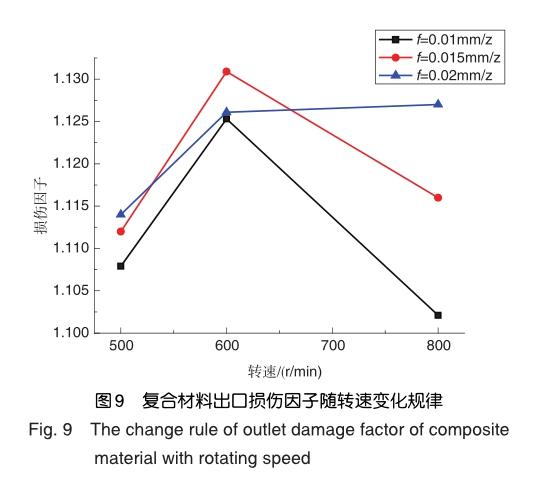

往复变参数下复合材料出口损伤随转速变化规律如图9所示。从图9中可以看出,除往复交点处转速600r/min,其他两组的损伤因子均是随往复交点处的进给的增大而增加。往复交点处转速500r/min和600r/min时损伤因子随进给量的变化,其波动范围小,转速800r/min时进给量的增大对损伤因子影响加大。

2.3变参数与不变参数的对比分析

试验采用基于灰色关联分析的多目标优化方法,对变参数的两种工艺的试验结果进行了参数优化。递减变参数经优化后得出的参数组合为:铣削转速为2000r/min→1000r/min,进给量为0.03mm/z→0.02mm/z,螺距为0.1mm,变参数区域L=2mm,每次参数变化所需厚度H=2mm。往复变参数经优化后得出的参数组合为:变参数区域L= 2mm,铣削转速为2000r/min→1000r/min→500r/min→1000r/min,进给量为0.03mm/z→0.01mm/z→0.02mm/z,螺距为0.1mm。

从变参數与不变参数对比分析中发现,不变参数时转速为2000r/min,进给量为0.02mm/z,螺距为0.1mm,变参数时为经优化后的最优参数组合,因此三组参数下试验结果对比如下。

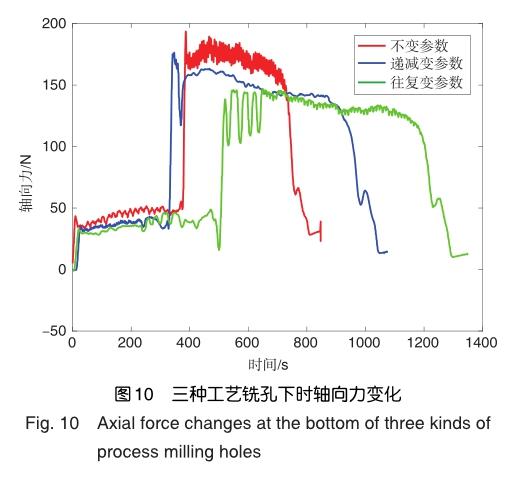

(1)轴向力方面

铣孔轴向力是重要的物理量之一,它能够反映被铣削材料的切削状态、受力分布和切削稳定性等信息,从而影响到孔的质量。图10中显示,采用不变参数铣孔和递减变参数铣孔时,刀具在进入钛合金时切削力普遍较大,采用往复变参数时可以降低刀具在进入钛合金时的轴向力。在钛合金层,不变参数铣削轴向力大于变参数铣削轴向力,递减变参数区的轴向力大于递减变参数稳定切削区域的轴向力。往复变参数中,钛合金层变参数区的轴向力呈缓慢上升到不变参数区。从三种铣削方法轴向力的曲线变化来看,采用往复变参数加工叠层材料,可以有效地降低切削力。

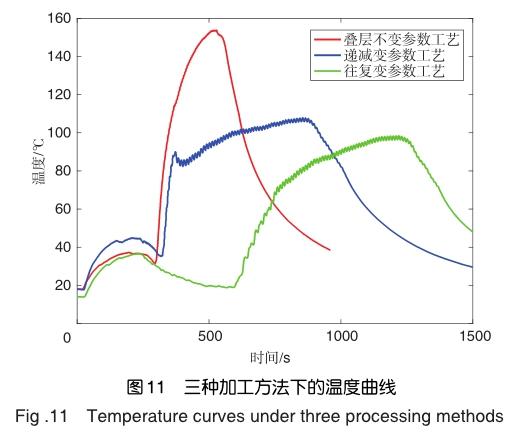

(2)叠层材料层间温度方面

制孔加工中切削热对刀具寿命、孔壁质量有着重要的影响。图11为叠层材料层中温度变化曲线,其中前期温度相对较低的一段为复合材料层加工时的温度,后续段为钛合金层加工时的温度。图9中显示往复变参数下的温度最低。往复变参数的温度在变参数区变化很明显,在复合材料层,变参数区温度随转速和进给量的减小而下降,到往复点以后又随转速和进给量的增大而升高。

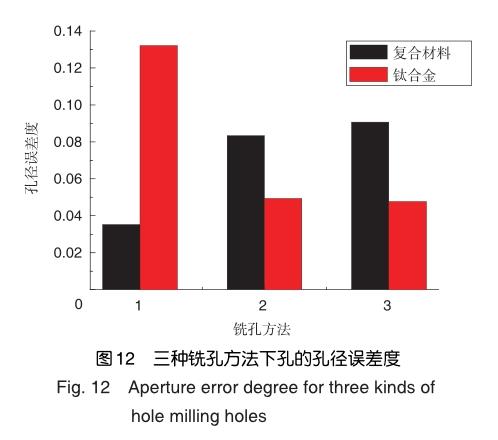

(3)孔质量方面

为了方便对三种铣削方法的孔质量进行描述,对三种工艺进行编号:1对应不变参数铣孔方法;2对应递减变参数铣孔方法;3对应往复变参数铣孔方法。图12为三种铣孔方法下孔的孔径误差度变化。

从12图中可以看出,在复合材料层两种变参数的孔径误差度大于不变参数的孔径误差度。在钛合金层,两种变参数的孔径误差度小于不变参数的孔径误差度。

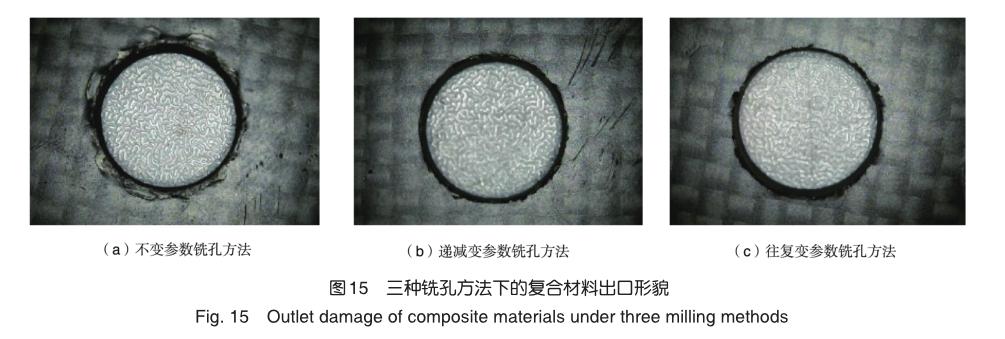

在复合材料层,两种变参数的表面粗糙度大于不变参数的表面粗糙度(见图13)。在钛合金层,两种变参数的表面粗糙度小于不变参数的表面粗糙度。图14为三种铣孔方法下的复合材料出口损伤因子,从图14中可以看出,变工艺加工法明显降低了复合材料的出口损伤。

由三种铣孔方法对比分析可知,复合材料层孔径误差和表面粗糙度在变参数铣孔方法中没有表现出明显的优势,但变参数铣孔方法在其他方面均优于不变参数铣孔方法。综合因素考虑采用变参数铣孔方法对叠层构件进行铣削加工效果更优,在减小切削力及切削温度方面又以往复变参数铣孔方法最好[9]。三种铣孔方法时复合材料出口形貌如图15所示。

3结论

本文针对CFRP/钛合金叠层材料螺旋递减变参数铣孔和往复变参数变参数铣孔进行试验研究,并对变参数加工和不变参数加工进行对比分析获得以下结论:

(1)三种不同工艺对比分析中可知采用变参数铣孔方法对叠层构件进行铣削加工效果较好,在减小切削力及切削温度方面又以往复变参数铣孔方法较优。

(2)递减变参数区域长度和厚度对叠层材料的孔径误差度影响规律性不强,各层孔径误差度的波动范围在0.01~ 0.02mm之间。复合材料层表面粗糙度在给定的最大区域长度下,随区域厚度的增加在变小,变参数区域长度与厚度对钛合金层的表面粗糙度影响不大。当变参数区域长度偏小时,厚度变大,复合材料出口的损伤因子减小,变参数区域长度过大,复合材料层损伤因子也会变大。

(3)往复变参数条件下,复合材料层孔径偏大,钛合金层孔径偏小。往复交点处加工参数的选择对孔径有影响,往复交点处转速从500r/min到600r/min变化时,复合材料层孔径误差度变小,钛合金层孔径误差变大,转速600r/min以后两材料孔径变化不大。

参考文献

[1]汪乐,张霖,田威,等.碳纤维复合材料钻削分层抑制策略[J].航空科学技术,2017,28(2):69-73. Wang Le, Zhang Lin, Tian Wei, et al. Control strategy of delamination in drilling carbon fiber reinforced composites[J]. Aeronautical Science & Technology, 2017, 28(2): 69-73. (in Chinese)

[2]苗迪迪,郑达,郑侃,等.旋转超声铣削钛合金残余应力及疲劳试验研究[J].航空科学技术,2020,31(6):73-77. Miao Didi,Zheng Da,Zheng Kan, et al. Experimental study on residual stress and fatigue of Titanium alloy by rotary ultrasonic milling[J]. Aeronautical Science & Technology, 2020,31(6):73-77. (in Chinese)

[3]唐臣升,王巍.飞机装配自动制孔刀具技术研究[J].航空制造技术, 2015, 475(6):43-46. Tang Chensheng, Wang Wei. Research on automatic drilling tool for aircraft assembly[J]. Aeronautical Manufacturing Technology, 2015, 475(6):43-46. (in Chinese)

[4]Wangyang N. Orbital drilling of aerospace materials[C]// Aerospace Technology Conference adn Exposition,2007.

[5]Brinksmeier E,Fangmann S,Meyer I. Orbital drilling kinematics[J]. Production Engineering,2008,2(3):277-283.

[6]Wang H,Qin X,Li H,et al. A comparative study on helical milling of CFRP/Ti stacks and its individual layers [J]. International Journal of Advanced Manufacturing Technology,2016,86(5-8):1-11.

[7]張心沛. CFRP/钛合金螺旋铣孔过程CVD金刚石涂层刀具磨损机理研究[D].天津:天津大学, 2013. Zhang Xinpei. Research on tool wear wear mechanism in helical milling of CFRP and Titanium alloy using CVD diamond-coated tool[D]. Tianjin:Tianjin University, 2013. (in Chinese)

[8]王海艳.难加工材料螺旋铣孔动力学研究[D].天津:天津大学, 2012. Wang Haiyan. Staudy on dynamics in helical milling of difficult-to-cut materials[D]. Tianjin: Tianjin University,2012.(in Chinese)

[9]蒲景威,CFRP/钛合金叠层材料螺旋铣孔变参数工艺优化研究[D].南昌:南昌航空大学,2018. Pu Jingwei. Research on process optimization of helical milling variable parameters for CFRP/Ti Alloy Stacks Material[D]. Nanchang: Nanchang Hangkong University, 2018. (in Chinese)(责任编辑王为)

作者简介

黄波涛(1996-)男,硕士。主要研究方向:特种加工技术。Tel:18702533280

E-mail:1291445388@qq.com

罗海泉(1963-)男,学士,工程师。主要研究方向:机械制造技术。

Tel:15387913763E-mail:550267705@qq.com

蒲景威(1990-)男,硕士。主要研究方向:叠层材料制孔研究。

高延峰(1974-)男,博士,教授。主要研究方向:焊接自動化研究。

Tel:15870618326E-mail:gyf_2672@163.com

Experimental Research on Variable Parameters of Helical Milling Hole for CFRP/ Titanium Alloy Stacks

Huang Botao*,Luo Haiquan,Pu Jingwei,Gao Yanfeng

Nanchang Hangkong University,Nanchang 330063,China

Abstract: The two processing methods of decreasing parameter and reciprocating variation are adopted to study helical milling experiments on CFRP/titanium alloy stacks. The effect of two variable parameter methods on the stacks are analyzed from the surface roughness of the hole wall, the aperture error and the CFRP delamination damage, and the processing results of the optimized parameters and the variable parameters are compared and analyzed. The experimental results show that decreasing the length of the variable parameter area and changing the number of parameters will improve the quality of the hole when the machining parameters decrease. The variable parameter helical milling hole technology, which reduces the machining parameters first and then increases, is conducive to reducing the axial force and cutting temperature in the laminated area, thereby improving the quality of the holes.

Key Words: stacks material; helical milling hole; variable parameter; axial force; cutting temperature; making hole quality