虚拟试验在飞机结构强度试验中的应用及验证

2020-02-04杨全谭玉生

杨全 谭玉生

摘要:在飞机大部件强度试验中结构失效预判一直是强度试验研究的重点,本文依据飞机结构物理试验状态建立虚拟试验模型,采用渐进式分析策略,先行判断总体结构应力分布及结构变形。再筛选出受压、剪载荷严重区,为此构建局部细化的子模型进行结构细节分析,从总体分析中获取边界条件并通过位移形函数处理形成子模型边界的连续约束。计算结果表明,虚拟试验结果与物理试验结果吻合较好,通过此方法不仅能防范试验风险,还能使结构失效模式可视化,为后续优化工作提供参考。

关键词:飞机结构;强度试验;虚拟试验;有限元法;结构失稳

中图分类号:U416.216文献标识码:ADOI:10.19452/j.issn1007-5453.2020.09.009

在飞机研制过程中,结构强度试验是验证结构设计、制造等环节不可或缺的重要一步,也是新机首飞和设计定型的先决条件之一,正如美国国防部联合使用规范指南《飞机结构》JSSG—2006指出,强度试验是唯一能准确地完成机体结构强度的验证[1],但组成物理试验件的零件众多,对载荷的响应复杂多样,很难通过工程力学方法对结构试验进行全面评估,从而增大结构研制风险。随着计算机和有限分析技术的快速进步,虚拟试验作为物理试验的一个辅助手段逐渐发展起来,它是一个具有多种属性的概念,涉及分析软件、方法、人员技能和经验的结合,利用先进的有限元技术对飞机结构受力状态进行仿真,以求能较好地预测飞机实际结构强度,其应用不受物理加载场景的限制,可分析结构的受载响应、破坏机理,进一步挖掘结构潜力。结构强度虚拟试验技术已逐步用于国内外装备研制过程中,在降低研发风险和研制周期等方面取得了可观的效益[2],波音、空客等欧美公司以建模仿真技术为基础的虚拟试验与仿真验证在项目中逐步应用,已成为武器装备试验与评价工作的重要组成部分,如F-35战斗机、“爱国者”导弹等项目加速推进就得益于虚拟试验技术的应用[3],相关技术的研究也在开展,G.Ostergaard,FrankAbdi[4-5]对预测飞机结构强度的虚拟试验分析方法进行了阐述。国内学者也开展了相关研究,如中国飞机强度所结合试验项目开展了虚拟试验与分析相关性评估的应用研究[6],孟敏、周福强[7-8]等通过虚拟试验验证了飞机载荷标定方法。目前在国内航空部件虚拟试验及验证研究的文献相对较少,本文根据飞机结构真实试验状态应用建模仿真技术对机身部件开展虚拟试验分析,采用渐进式分析策略和总/子模型,对试验部件的风险点进行预判,保障物理试验的顺利完成。

1试验模型

为获取更符合实际情况的结果,建立与真实情况相近的试验模型。虚拟试验件模型包含一段机身(考核部件)、机翼及尾翼等支持件,机身段通过对接框与对接钢板相连,对接钢板再与试验承力墙固定,机身、机翼和尾翼蒙皮采用壳单元来模拟,单元的长、宽尺度由相邻的框/肋和长桁间距确定,机身普通框和长桁采用杆单元模拟,机身的加强框和机、尾翼的肋采用杆/壳单元组合模式来模拟,而对接钢板和承力墙相对机体结构刚度大许多,因此用刚体元来模拟。机身与尾翼试验载荷按实际分布载荷进行静力学等效处理为多点集中载荷施加,各类边界条件按物理试验模式进行施加,其中设置三个载荷控制剖面,分别位于机翼后梁与机身对接的后机身剖面、机身重点考核区后部剖面以及尾翼载荷进入剖面,通过控制剖面的总力总矩对比外载荷数据核对加载点和试验载荷,以减少载荷误差的累积。由于机身与对接钢板对接的框,其承受极限载荷小于机身后段及尾翼传来的总载荷,需通过机翼引入平衡载荷以减小对接框的总载荷,因为本次考核区在机翼与机身对接区后部,其考核区所受载荷来自于后机身载荷及尾翼载荷,这样处理不会引起考核区的载荷变化。虚拟试验模型在分析软件patran/nastran中构建,其支持条件与物理试验趋于一致。

2分析策略

在虚拟试验总体模型中,模拟机体蒙皮、框、肋、长桁等结构的单元种类和数量众多,完成各工况载荷分析时间成本较高;另一方面,在总体模型中很难做到结构的几何特性及连接关系的精确模拟,但在线性阶段,分析总体结构传力路径及全局结构应力分布是可行的。而子模型,即局部细节模型因规模小,更能很好实现结构细节特征的刻画,实现结构力学特性和材料力学特性的分析,为结合这两种分析方法的优点,试验仿真中采用先总体后局部的渐进式分析策略。通过线性计算得到结构的总体应力和变形,由此初步确定危险部位,由局部细节模型对危险部位进行精细化分析,给出承载能力或失效模式,再根据分析结果对总体模型进行刚度修剪或去除失效部位,进行下一轮迭代分析,重新评判结构整体承载能力,直至主结构破坏或施加完最大载荷。

3总体模型分析

3.1变形分析

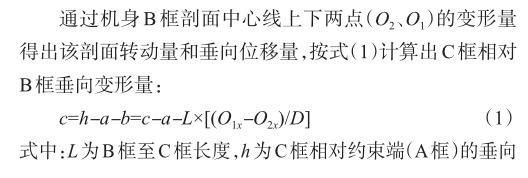

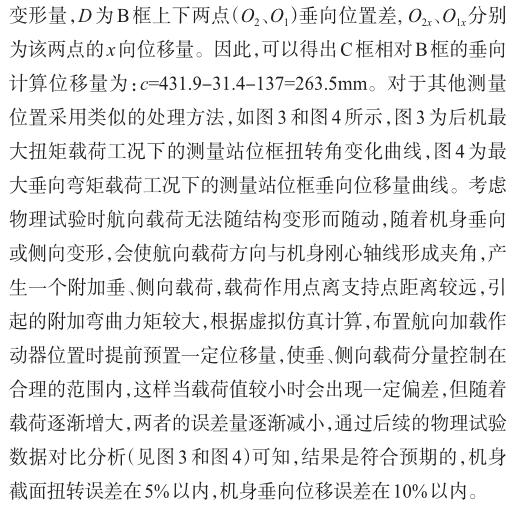

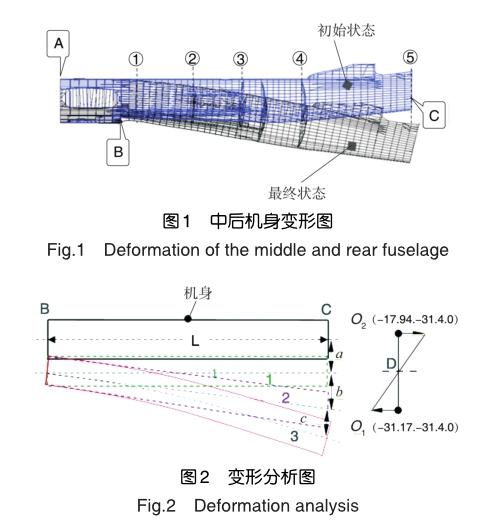

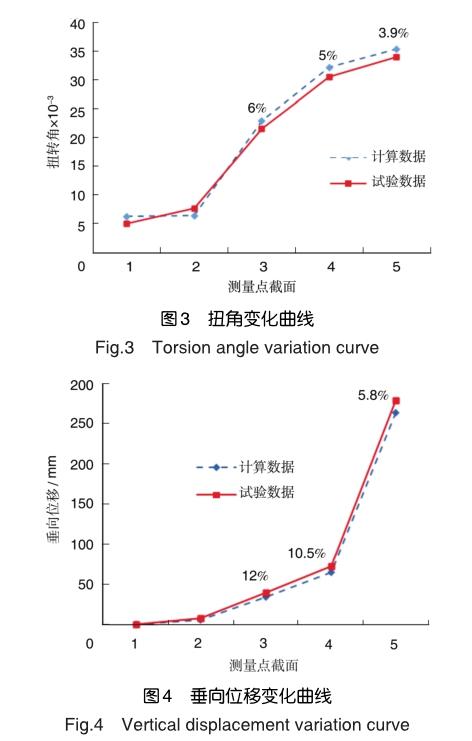

后机身受载严重工况一般为尾翼载荷导致,如急蹬方向舵、急剧俯仰机动工况,这将使机身产生较大的弯矩和扭矩,这两种载荷工况可以验证机身结构抗拉压能力和抗剪切能力。本文根据这两种载荷工况对某机后机身进行分析,机身受载后变形如图1所示,其中A框(对接框)与B框分别与机翼的前后梁连接,B框后无机翼平衡载荷参与,航向载荷以集中载荷施加C框上,①~⑤为5个测点站位。C框相对B框的变形位移为真实载荷引起,以机身B框为参考面,机身B框后的垂向位置由三部分组成:(1)B框的垂向位移a;(2)B框的刚体转动引起的位移b;(3)C框相对B框的柔性变形c,如图2所示。

3.2總体应力分析

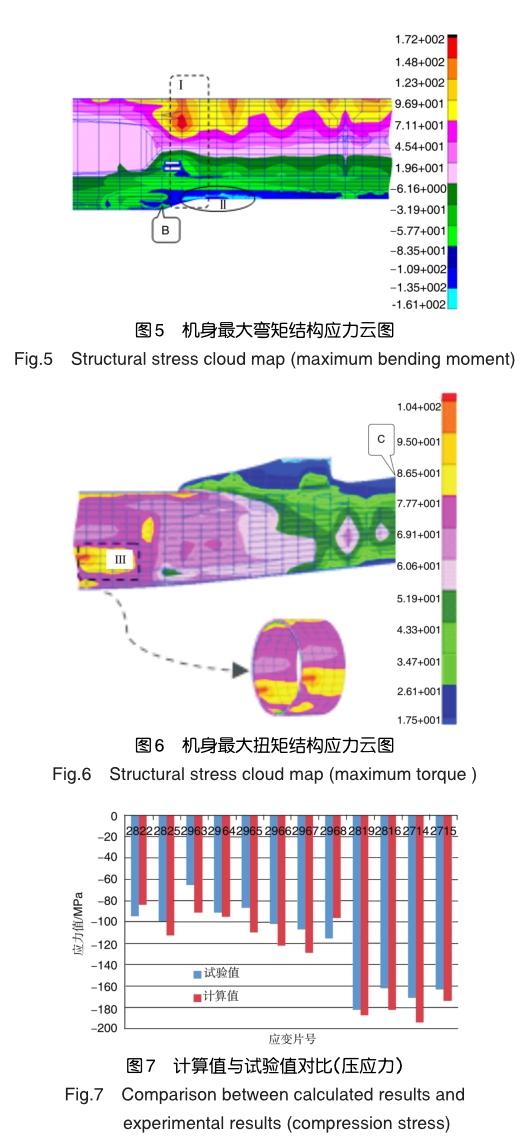

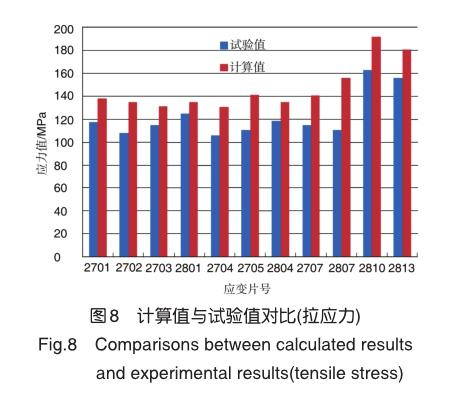

在机身两个严重工况(最大弯矩和最大扭矩)下,机身结构抗拉、压、剪能力的薄弱区域将通过应力云图显现出来,图5为拉、压应力分布云图,图中Ⅰ、Ⅱ区为严重部位,位于机翼支持点附近机身上部和下部区,这与结构受载工况(最大下弯矩)吻合,结构拉伸强度能很好地进行评估,而压缩曲屈及后曲屈结构承载能力评估相对较难;图6为切应力分布云图,图中Ⅲ区为严重部位,位于机身侧面,这与结构受载工况(最大扭矩)吻合,由于结构呈对称性,在扭矩作用下结构的应力分布也呈对称性,蒙皮应力若超过临界切应力进入张力场,改变原有承载模式。结构的压、剪失稳都因失去原有几何平衡状态导致结构刚度变化,需通过细节分析模型进一步确定结构受力状态。

通過结构总体受载模拟得出结构应力分布,可根据应力水平的高低筛出危险区域,为物理试验应变片监测位置提供参考,以化解试验中的风险点。与后续物理试验测量数据对比,如图7和图8所示,可见两种结果吻合较好。虚拟试验值普遍略高于物理试验值,主要有两类原因,其一是结构简化,忽略了一些几何特征,如型材的倒角等;其二是结构间连接特征没有得到体现,在大部件装配中有成千上万的连接,在虚拟试验模型中难以实现,只能采用单元间共节点的方法来模拟。

4细节模型及分析

4.1模型边界处理方法

总体模型在线性范围内进行分析,能方便、快速判别结构主传力路径、变形模式和应力分布,为下一步细节模型有效开展提供基础。在总体模型的结果基础上选取可能出现危险的区域,依此建立细节分析模型,即对蒙皮与型材进行精细网格离散,精确模拟蒙皮、型材、框等几何特征及其相互间的连接形式,为更好识别结构的失效模式,蒙皮和型材均用壳单元来模拟,结构间的铆接用梁单元来模拟,细节模型边界条件对计算影响较大,这里采用两种策略来降低这种影响:(1)取局部细节模型时以结构刚度较大的结构为界(如框、长桁等);(2)根据有限元理论,由粗网格转化为细网格时,局部细节模型边界上的网格节点位移采用位移形函数计算得出[9],保证模型边界条件的连续性。

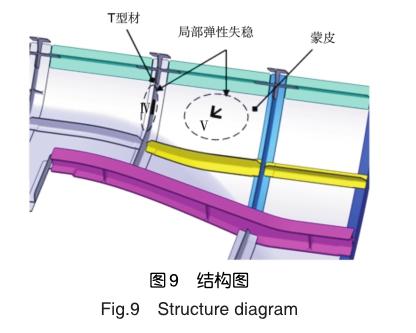

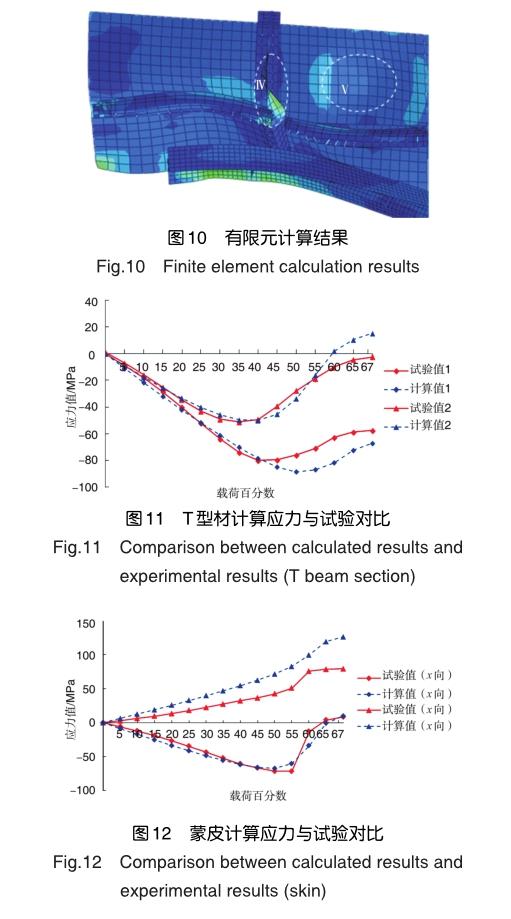

4.2承压失稳分析

根据3.2节的分析结果,识别出受压严重结构区,其结构图如图9所示,通过由仿真计算得出受压区的蒙皮发生弹性失稳,T型材立边发生弹性失稳,为了明显看出失稳变形模式,对变形区进行了放大,如图9中Ⅴ区和Ⅳ区所示,随着外部载荷的增加,失稳部位受力状态发生了跳跃,如图11和图12所示,失稳后,失稳区附近结构应力略有增大,但失稳区未有扩大,如图10所示。由此可不更改结构设计进行全尺寸结构物理试验,但需将该区作为一个风险点进行监控。在后续测得的试验数据如图11和图12所示,图11为T型材立边上测量单片与计算值的对比,结构失稳前后吻合较好。图12为蒙皮的测量花片与计算值的对比,x向(受压方向)结构失稳前后吻合较好。

通常在物理试验中只能通过测量应变结果得出结构发生弹性失稳,在试验后检查实物难以发现结构的变形模式,借助有限元细节模型的分析结果,不仅能为物理试验提供监测参考,还能直观呈现结构的变形模式,为结构改进优化提供参考。

4.3承剪失稳分析

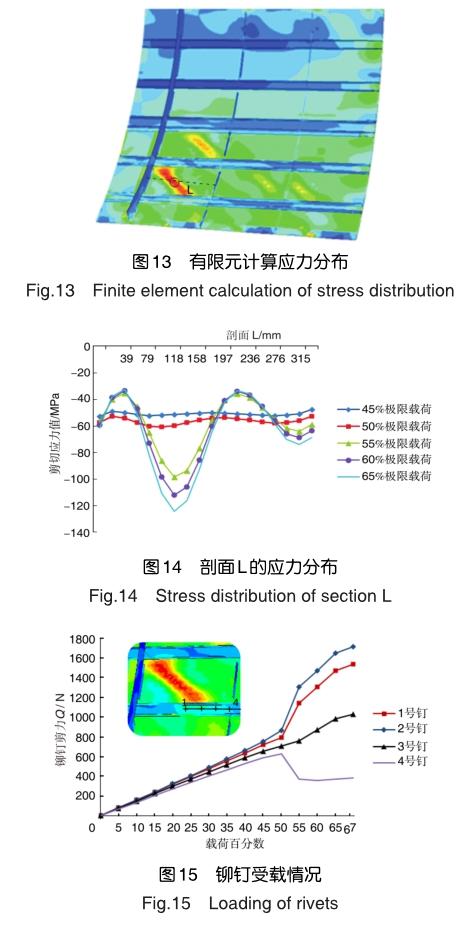

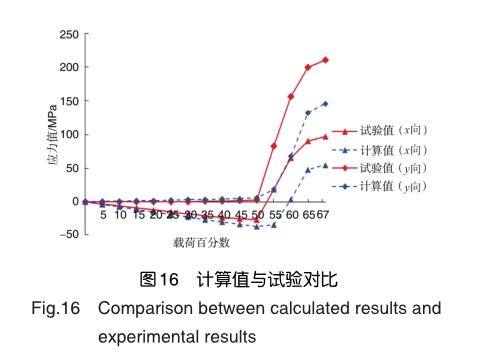

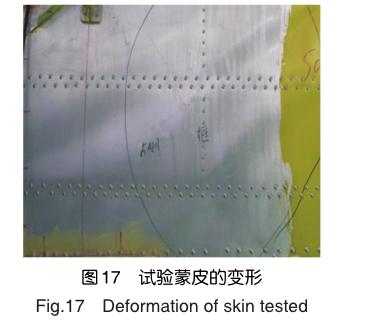

机身为半硬壳式结构,主要由蒙皮、长桁和框组成,在机身最大扭矩作用下,蒙皮受剪切载荷较严重(见图6中Ⅲ区),蒙皮随载荷增加可能会发生剪切失稳,结构的几何平衡状态发生改变,蒙皮进入张力场对载荷重新分配。当载荷增加一定时,某些框与长桁围成的格子中的蒙皮出现起皱,与长桁成一定夹角(大约45°),这是因为后机身的载荷沿航向从后向前传递,越靠前,载荷越大,出现起皱现象越早、越明显,随着载荷的持续增加,蒙皮变形程度进一步加大,但这种变化没有跨过长桁和框,4个框间内的蒙皮起皱方向基本一致,且不随载荷增大而发生变化,如图13所示,图13中蒙皮上剖面L的应力变化情况如图14所示,图中列出5种载荷级下的应力变化情况,随着蒙皮传力路径的变化,蒙皮与长桁间连接铆钉载荷也随之发生变化,如图15所示,图中列出对角张力线与长桁的相交区的铆钉受载情况,在蒙皮未发生失稳前,4个铆钉的剪力值大小近似,但当蒙皮进入张力场后以对角张力继续承载,4个铆钉载荷出现分化,越靠近对角张力线的铆钉载荷增加越大,而远离对角主张力线的铆钉载荷减小,综合判定在蒙皮失稳后与之相关的结构未有进入失稳状态,不影响整体结构承载。但随着这种失稳加剧由张力场引起的大变形会导致蒙皮出现了应力集中,进而进入塑性变形,使得蒙皮承载能力降低,这主要是超过失稳极限载荷进入张力场而导致的拉应力与受对角张力的不均匀分布引起的切应力共同作用导致。物理试验中布置了应变测量点,其测量值与计算值对比如图16所示,蒙皮在50%极限载荷后应力曲线发生了跳跃,蒙皮进入张力场,这现象与图14变化相吻合,蒙皮真实变形与仿真结果相似,如图17和图13所示。

5结论

本文依据飞机物理试验条件,建立虚拟试验的有限元分析模型,分析零部件及载荷加载方式、边界条件紧扣真实情况。采用总分原则逐层展开,对零部件进行总体线性分析,针对受载严重区域进行细节分析,结合结构形式及有限元节点位移形函数从总体分结果中提取细节模型分析边界。对比评估数值仿真和物理试验结果,此种方法合理可行,较好地保障了物理试验的顺利完成,降低了研制风险。

参考文献

[1]JSSG—2006美国国防联合使用规范指南[S].航空工业综合技术研究所,2009. JSSG—2006 Guidelines for United States Code of Defense Joint Use [S]. Beijing AVIC China Aero-Polytechnology Establishment,2009.(in Chinese)

[2]中國航空学会. 2006—2007航空科学技术学科发展报告[M].北京:中国科学技术出版社,2007.

Chinese Society of Aeronautics and Astronautics. 2006—2007 report on advances in aeronautical science and technology[M]. Beijing:Science and Technology of China Press,2007.(in Chinese)

[3]孙侠生,段世慧.飞机结构虚拟试验与认证方法的发展趋势[J].计算机测量与控制,2009,17(5):813-816. Sun Xiasheng, Duan Shihui. Tendency of aircraft strength virtual testing and structural certification method[J].Computer Measurement& Control, 2009,17(5):813-816.(in Chinese)

[4]Morten G O,Andrew R L,Olivier L R,et al.Prior virtua testing of aircraft structures[J].CEAS Aeronautical Journal,2011(1)83-103.

[5]Frank A.Virtual testing of the X37 space vehicle[C]// Proceeding of the 47th International Symposium,2002.

[6]蔡芳.数字化技术在强度试验中的应用[N].中国航空报, 2017-01-12(006). Cai Fang. Application of digital technology in strength test[N]. ChinaAviation News,2017-01-12(006).(in Chinese)

[7]孟敏,吴波,李俊.基于虚拟试验的机翼-起落架布局飞机翼根载荷校准试验方法研究[J].航空科学技术,2019,30(9): 114-119. Meng Min, Wu Bo, Li Jun. Research on the wing root load calibration test method of wing-landing gear layout based on the virtual test[J].Aeronautical Science & Technology,2019,30(9):114-119.(in Chinese)

[8]周福强,张书明,阎楚良.虚拟试验技术在某飞机地面载荷标定试验中的应用[C]//北京力学会第15届学术年会,2009. Zhou Fuqiang,Zhang Shuming,Yan Chuliang. Application of virtual test technology in the calibration test of ground load of an aircraft[C]// Beijing Institute of Mechanics of the 15th AnnualAcademic Conference, 2009.(in Chinese)

[9]朱伯芳.有限单元法原理及应用[M].北京:水利电力出版社,1979. Zhu Bofang. Principle and application of finite element method[M]. Beijing:Water Resources and Electric Power Press,1979.(in Chinese)(责任编辑王为)

作者简介

杨全(1982-)男,硕士,高级工程师。主要研究方向:飞机结构强度及载荷计算分析。

Tel:029-86847905E-mail:254158526@163.com

谭玉生(1968-)男,学士,研究员。主要研究方向:飞机结构强度计算分析及试验。

Tel:029-86847905E-mail:tanyusheng586@163.com

Application and Verification of Virtual Testing in Aircraft Structure Strength Test

Yang Quan*,TanYusheng

AVIC Xian Aircraft Industry(Group)Company Ltd.,Xian 710089,China

Abstract: Structural failure prediction has always been the focus of strength test in the strength test of aircraft large parts. In this paper, a virtual testing model is established based on the real test state of aircraft structure, and the stress distribution and winding degree of the whole structure are judged first by means of progressive analysis strategy. The severe region of compression to screen out and shear load, so as to construct the local refined submodel for the structural details analysis, the boundary condition from the overall model are obtained and deal with the continuous constraint to form the submodel boundary by displacement function. The calculation results show that the virtual simulation results are in good agreement with the test results. Through this method, not only the test risk can be prevented, but also the structure failure mode can be visualized, which provides a reference for the subsequent optimization work.

Key Words: aircraft structure; strength test; virtual testing; finite element method; structural instability