伸缩缝处剪力墙铝模板施工技术

2020-02-03王彦芳邵兴吉乔森梁

王彦芳 邵兴吉 乔森梁

宁波市建设集团股份有限公司 浙江 宁波 315000

高层建筑中设计的伸缩缝,其作用是通过结构自身的变形来释放结构间因外界因素而累积的应力,从而确保结构的安全。但伸缩缝通常较狭小,无法为伸缩缝两侧墙体模板的支设和拆除提供作业面。传统做法是在伸缩缝位置填充聚苯乙烯泡沫板和阻燃性挤塑板,该施工方法不仅施工成本高,且废弃在伸缩缝内的泡沫板还会约束结构自身的变形,对整个结构产生一定的安全隐患。通过设计一种用于伸缩缝位置剪力墙的铝合金大模板,通过对拉螺杆与楼层侧剪力墙铝合金模板连接固定,形成铝合金大模板对拉螺栓加固体系,伸缩缝两侧的剪力墙可错开一层进行施工[1-4]。经宁波杭州湾新区智慧宜居区块(8#-b地块)项目应用,其操作简便、施工速度快,伸缩缝处墙体混凝土成形质量好,节约成本,符合绿色施工要求。在采用钢模板与槽钢主次龙骨组成的型钢大模板体系中,因铝合金大模板具有自重轻、周转次数高、施工效率高的优点,目前在住宅项目中应用广泛。

1 工程概况

宁波杭州湾新区智慧宜居区块(8#-b地块)项目位于浙江省宁波杭州湾新区滨海新城启动区,西、北至规划河道,南至滨海六路,东至天霞路,总用地面积42 230 m2,总建筑面积194 972 m2,地上建筑面积144 701 m2,地下建筑面积50 271 m2;共11栋单体,其中1~3、5~8号楼为高层住宅,7号楼为PC建筑,楼层数27~33层,其余为配套附属建筑。

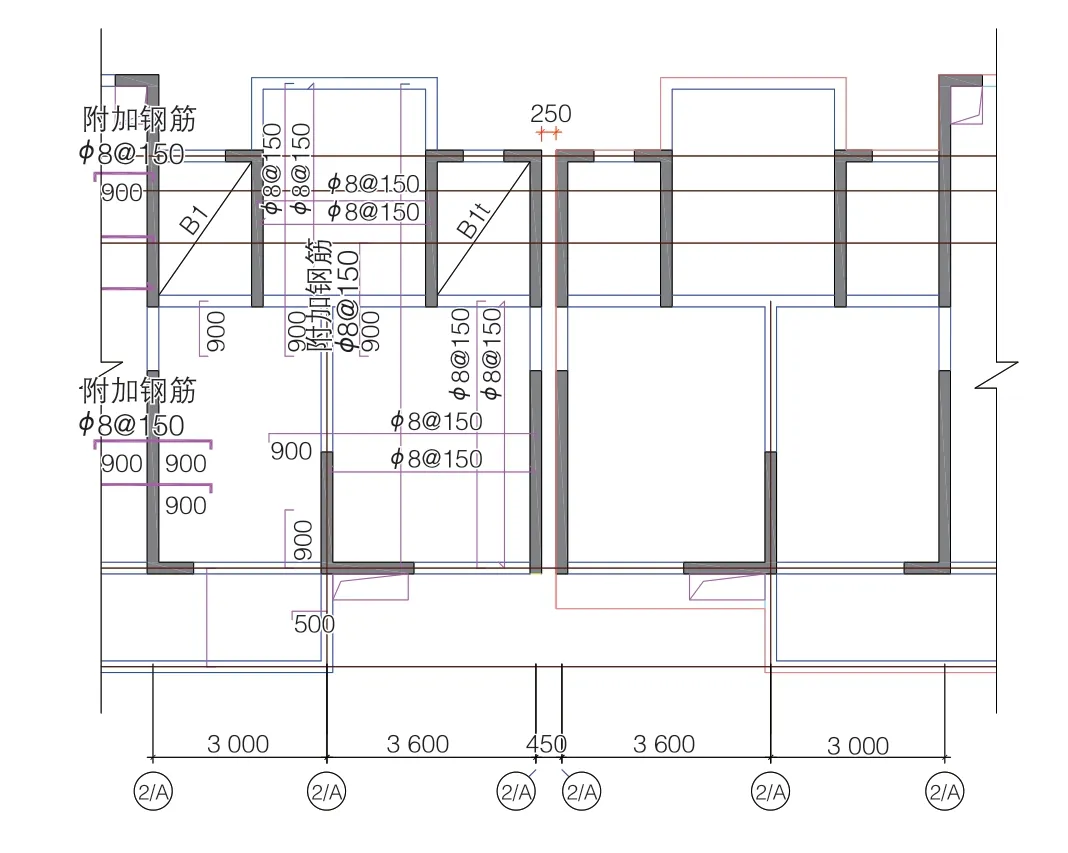

5幢高层住宅体量较大,单元与单元之间设置了竖向贯通的250 mm宽伸缩缝,将楼栋的结构分为东段、西段两个独立的单体。伸缩缝两侧是剪力墙,墙厚200 mm,剪力墙墙长7.9 m,层高2.9 m,墙皮净间距250 mm,如图1所示。

2 技术特点

1)混凝土成形质量好。与传统做法相比,铝合金大模板对拉螺栓加固体系节约工作面空间;利用背楞、螺杆进行焊接固定,成形效果平整光滑。

2)操作便捷。采用塔吊整体吊装,内侧加固简便,施工工期较短。

3)施工安全。模板安装及拆除均位于楼面及户内,风险较小。

4)降低成本。一旦成形,不会变形,可循坏利用至主体完成,经济性较高。

图1 变形缝位置平面示意

3 工艺原理及适用范围

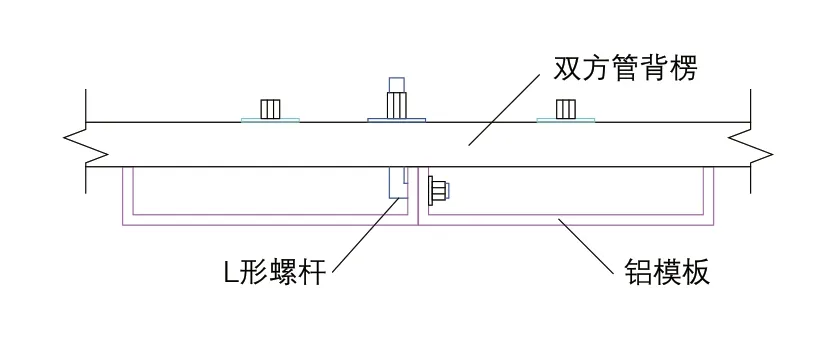

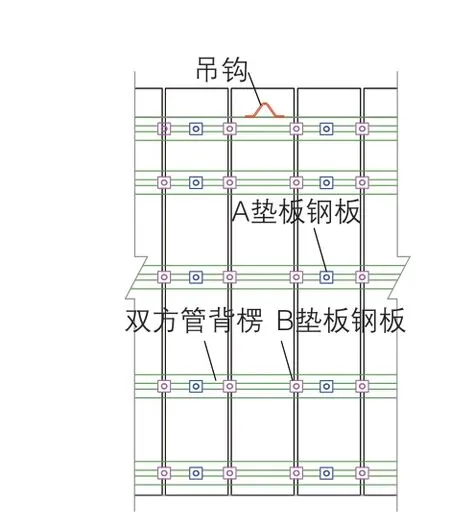

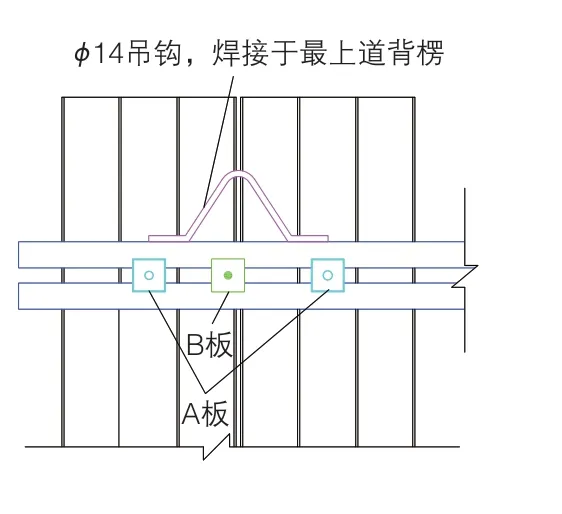

用L形螺杆穿过铝模板侧肋的孔洞,将铝模板与焊有螺母的双方管背楞连接形成铝合金大模板,在铝合金模板特定位置开孔,并在对应位置的方管背楞上焊接垫片钢板与螺帽,通过对拉螺杆与楼层侧剪力墙铝合金模板连接固定,形成铝合金大模板对拉螺栓加固体系(图2)。在铝合金大模板的最顶层背楞上焊接φ14 mm的光圆钢筋吊环,用于铝合金大模板的整体吊装。该技术适用于主楼楼层较高、作业空间狭小、施工难度较大的伸缩缝两侧剪力墙模板的施工。

图2 变形缝处剪力墙铝合金模板做法示意

4 施工工艺流程及操作要点

4.1 工艺流程

铝合金大模板体系的设计→铝合金大模板体系的制作→伸缩缝侧铝合金大模板吊装就位→楼层侧铝合金模板安装就位→穿对拉螺杆→固定楼层侧铝合金模板→浇混凝土

4.2 操作要点

4.2.1 铝合金大模板体系的设计

1)模板加工的数量及规格尺寸应根据变形缝长度、标准层层高确定,铝合金模板的规格尽量采用楼层事先设计的铝模进行组合。

2)L形螺杆与对拉螺杆的设计。L形螺杆铁件长度为250 mm,其作用是通过焊接于双方管背楞上的带螺帽的B垫片铁板,将双方钢背楞与铝模板连接形成整体(图3);对拉螺杆长度为剪力墙厚+300 mm,作用是通过焊接于双方管背楞上的带螺帽的A垫片铁板,将变形缝侧的铝合金大模板与楼层侧的铝合金模板连接成整体,为方便对拉螺栓的旋入,需将其旋入端设计成锥形。A、B垫片铁板均为80 mm×80 mm×5 mm的铁板(中间开直径为20 mm的圆孔,其上焊接M18的螺帽,方管截面为40 mm×60 mm×2.5 mm)。

图3 铝合金模板与双拼方管背楞连接示意

4.2.2 铝合金大模板体系的制作

1)将拼装好的铝模板光滑面向下平放于地上,先将L形螺杆一端穿入铝模板边肋孔洞,然后按设计间距在铝模板上放置方管背楞,再将带有孔洞的B板套入L形螺杆的另一端(L形螺杆位于双拼方管背楞的中间),将螺母拧入,并逐个拧紧,待检查全部螺母拧紧后,将B板与背楞满焊,并将螺母与钢板B点焊。这样铝模板就与双拼方管背楞连接成一个整体了。

2)安装完B钢板后,将带有孔洞的A板对准铝模板上开好的孔洞,同样焊接在双拼方管背楞之间相应的位置,螺母孔与钢板孔重合对准后将螺母焊接于钢板之上,以便于固定从楼层侧穿入的螺杆。焊接时需注意焊接均匀,防止因焊接应力导致钢板或螺母发生受热应变(图4)。

3)吊钩焊接,整个安装过程采用塔吊吊装就位,所以在定型模板的最顶层钢管楞上焊接用φ14 mm光圆钢筋制作的吊环(图5)。每片铝合金模板焊接2个吊环。

4.2.3 变形缝侧铝合金大模板吊装

剪力墙钢筋验收合格后,将变形缝侧的铝合金模板吊运安装就位,模板底部紧贴墙体定位筋,调整好模板的位置,模板临时斜靠在已浇剪力墙上,并将模板临时吊拉固定。吊装时应设专人指挥,模板起吊应平稳,速度要慢,保证位置准确无误。吊装完成后,恢复剪力墙钢筋并全数检查保护层垫块,确保钢筋保护层满足要求。

图4 铝合金大模板体系 支模立面示意

图5 铝合金大模板上 焊接的吊环

4.2.4 楼层侧铝合金模板安装

定型模板初步吊装就位后,在剪力墙水平钢筋上绑扎墙厚控制混凝土撑块,再安装楼层侧模板并定位、组装,然后通过模板上的穿墙螺栓孔,穿软质PVC套管和穿墙螺栓,PVC套管的长度应大于墙体厚度50 mm左右,以避免混凝土的漏浆进入PVC管内,保证对拉螺杆的回收利用。在螺杆旋入焊于模板上的螺帽后,对模板进行校正加固,从楼层侧控制螺杆的旋紧程度,直至螺杆不能转动。

4.2.5 吊装作业时间安排

本铝合金大模板安装塔吊进行吊装,为确保楼层流水施工正常,其他工作面不受影响,统筹协调安排,错开大型机械使用时间。塔吊使用时间安排如表1所示。

表1 塔吊使用时间安排

4.2.6 伸缩缝处两块整体铝模板交叉作业

合理错开伸缩缝两个单元的进度,确保两个单元有一层的进度差距。对工人进行技术交底,通过现场指导工人操作,保证工人掌握施工工艺、牢记工序及操作要领。

5 质量控制

1)铝合金材质应符合现行国家标准GB/T 3190—2008《变形铝及铝合金化学成分》的有关规定,制作前应复查其出厂材质证明,并按国家有关现行检验标准进行检查并保留检验记录。

2)起吊用的钢丝绳、焊接所用的钢筋等材料应有产品合格证和性能检测报告,材料的品种、规格、性能等应符合现行国家产品标准和设计要求,进场后按规范要求进行抽样检测。

3)铝合金模板应保持表面干净,无凹凸等观感缺陷,及时进行除污工作,对模板表面涂刷脱模剂。

4)伸缩缝侧剪力墙的铝合金大模板制作应用BIM技术建模,伸缩缝处剪力墙的支模施工工艺流程以三维可视化模拟演示的方式对工人进行技术交底。

5)安排专人监督,在模板安装就位前,必须对每一块模板线进行复测,无误后,方可安装模板。控制模板外形尺寸,水平标高要准确无误、拼缝严密。安装后应具有足够的承载能力、刚度和稳定性,能承受新浇混凝土的自重和侧压力以及在施工过程中所产生的荷载。安装偏差应控制在规范允许的范围内,阴阳角应方正平直,棱角整齐无错台、无倾斜。

6 安全措施

贯彻落实“安全第一、预防为主”的方针,组织三级安全教育,严格执行由项目技术负责人对项目管理人员、再由项目管理人员对现场作业班组进行的安全技术交底制度。模板安装严格按专项方案制订的工艺流程进行。吊装时,起吊位置与吊装位置均应安排塔吊指挥及模板安装人员进行吊装。模板在没有固定好之前不能进行下道工序,以免模板倒塌伤人。浇捣混凝土时,应派专人跟踪观察模板支撑情况,若有变化,立即停止浇捣。模板拆除时严格遵守“先支后拆、后支先拆”的原则,拆除区域设警戒线,派专人监护。

结语

将变形缝侧剪力墙的模板设计成铝合金大模板,与楼层侧剪力墙的铝合金模板通过对拉螺栓进行加固,在满足剪力墙施工质量及安全要求的前提下,达到操作简便,伸缩缝处墙体混凝土成形质量好,施工成本低,可循环利用,符合绿色施工等要求。通过在本工程中的实际应用,大大减少了模板安拆的工作量,节约了相应的施工措施费,经项目部初步测算,节约20万元左右,对类似工程具有一定的参考意义。