基于人工智能的磁芯产品缺陷检测与分类技术

2020-02-03俞永方吴珏雷明根吴显德

俞永方 吴珏 雷明根 吴显德

(1.浙江华是科技股份有限公司 浙江省杭州市 311100 2.浙江理工大学 浙江省杭州市 310000)

磁芯产品广泛用于通讯、计算机、家用电器及消费类电子(如电视机、游戏机、液晶显示器)等领域的硬件电路板、开关电源、变压器、电感器等,伴随计算机性能的提高和网络通信技术的发展,各种磁芯材料也层出不穷。

目前,磁芯产品缺陷(如崩缺、爆点、漏镀、暗孔、暗裂等)大多数都是依靠人工眼睛分辨,由于磁芯非常小(几个毫米),而有些缺陷更是极其细微,几乎达到人眼分辨效率极限,加上疲劳也都会产生一定的错检漏检[1]。机器辅助检测目前国内产品也存在一些问题,主要表现为机器检查磁芯时很不稳定,有时检测出的合格率可达70%,但一次检出率仅有40%,还有30%没能被一次性检出;机器在检查磁芯时不能测量磁芯各部分的尺寸;一种型号的机器只能检查几种磁芯,不能检查多种磁芯或其他的产品如电阻、电感等。

随着人工智能技术的兴起,其相关技术也开始广泛应用到产品缺陷检测中[2-3]。本文在对人工智能技术进行深入研究后,提出基于人工智能的磁芯产品缺陷检测与分类研究方案,并且在硬软件上进行集成实现。首先构建基于人工智能的磁芯产品缺陷检测构架体系;其次,提出目标定位和缺陷检测算法,基于图像处理与分析,并编程实现;再次,研究检测系统与自动控制系统的协调机制;最后,验证本文检测与分类研究方案的预期功能。

1 磁芯产品缺陷检测与分类的整体机制

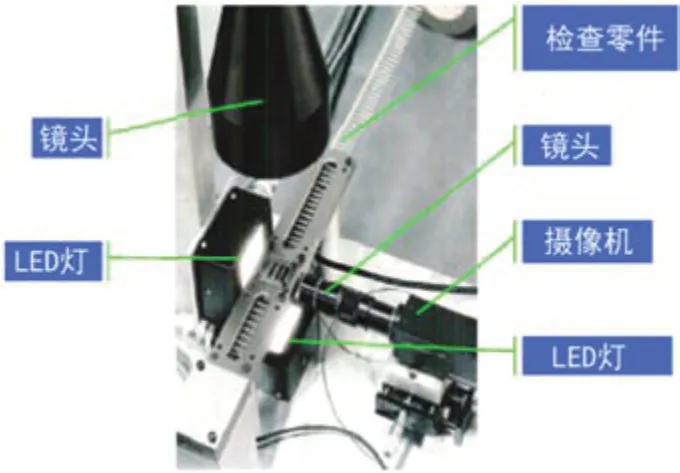

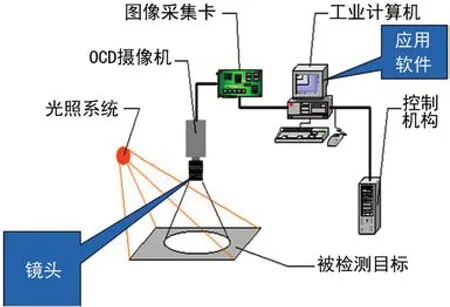

本研究方案主要分为光学系统、人工智能系统、自动控制系统、机械分拣系统四大模块。系统软硬件主要包括光源、镜头、工业相机、图像采集卡、控制机构、计算机和专门开发的应用软件组成,用于检测每个磁芯的外观和尺寸测量等参数。光学系统主要包括光源、镜头和相机,主要用于采集高精度磁芯产品图像,光学系统环境如图1。

人工智能架构及核心算法是本研究方案的核心,利用现有的人工智能开发平台,设计实现深度学习的神经网络模型,使系统从原来的基于参数调节的图像分析及缺陷匹配模式,转变成通过自动训练模型并实现图像标记,从而降低系统调试难度并极大提高缺陷检测准确率。自动控制系统在完成所有的图像采集和图像处理工作之后,输出图像处理的结果,并进行动作(如报警、剔除、位移、暂停等),再通过人机界面显示生产信息,然后在型号、参数发生改变时对系统进行切换和修改工作。机械系统主要实现分类功能。研究方案总体架构如图2。

2 基于人工智能的磁芯产品缺陷检测与分类

2.1 图像采集与处理

方案利用光学系统模块对磁芯产品图像进行采集。光学系统的成像效果非常关键,缺陷对比度是否明显,最终决定整体系统的检测效果,而且不同材质的磁芯、不同缺陷检测需求,光学成像方案也不同。根据人工智能算法的特点和磁芯产品缺陷(如崩缺、爆点、漏镀、暗孔、暗裂等)特征,我们采用色彩信息丰富的彩色成像方案,由彩色工业相机+彩色补光LED 灯+彩色底底灯做背景构成,经过反复调试实验,获得一组对合金粉材质的裸磁成像效果优秀的参数集,取得较高质量的磁芯图像,同时采用PC 作为处理平台。依托PC 处理平台,处理速度快,可运行复杂的图像处理算法,可带多个相机,可根据用户要求自行开发处理程序和用户界面。

图1:光学系统环境

图2:研究方案总体架构图

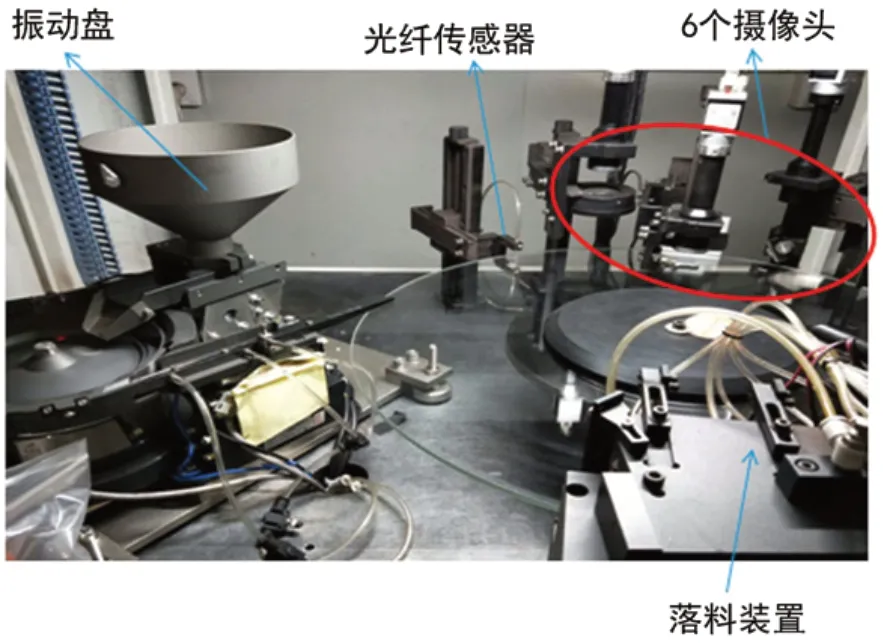

图3:机械分拣系统图

PC 的作用是执行图像处理及分析软件,调用根据检测功能所特殊设计的一系列图像处理及分析算法模块,对图像数据进行复杂的计算和处理,最终得到系统设计所需要的信息,然后通过与之相连接的外部设备如显示器、网络、打印机、报警器、各种控制信号以各种形式输出检测结果及响应。

2.2 基于人工智能的磁芯产品缺陷检测算法及实现

磁芯产品缺陷检测采用深度学习模型Faster R-CNN。Faster R-CNN 是区域生成网络(RegionProposal Network,RPN)和Fast R-CNN 的结合,其使用RPN 来替代传统Fast R-CNN 中的Selective Search 方法获得候选区域,并用来训练Fast R-CNN。

RPN 是一个全卷积网络,以任意大小的图像作为输入,最后输出一组矩形候选区域,每个候选区域都有其评分。RPN 网络通过滑动窗口的方式实现候选区域的选择,在每个滑动窗口的位置都生成n 个候选窗口(不同尺寸,不同宽高比),对于每个候选窗口,提取其特征,用于检测和识别。检测仅区分候选区域内的特征是前景还是背景,识别则将目标位置定位的更加精确。

Fast R-CNN 将图像和一组候选缺陷图像块作为输入。网络首先用多个卷积和最大池层处理整个图像以产生一个卷积特征图。然后,对每个候选缺陷图像块,从特征映射中提取固定长度的特征向量。每个特征向量被输入一系列完全连接层(Fully Connected,FC),最终输出到两个输出层:一个是Softmax 的分类得分,一个是Bounding-Box 窗口回归。利用窗口得分进行非极大值抑制,剔除重叠候选区域,最终得到回归修正后的得分最高的窗口,即为最后的缺陷图像块。

实际操作过程分为训练和识别两个阶段。训练阶段是把训练库中的每个样本分别输入到Faster R-CNN 进行训练,直到网络不再变化。识别时,向训练之后的网络输入样本图像,网络最终返回一个缺陷图像块的窗口信息。

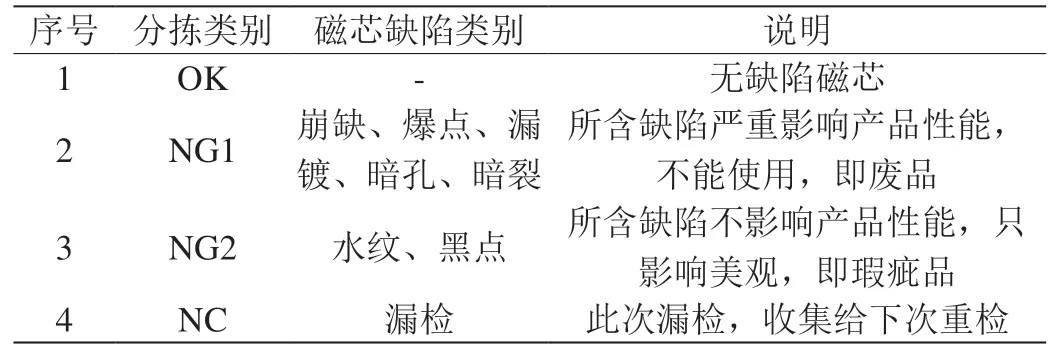

2.3 磁芯产品分类

具体如表1 所示。

磁芯产品分类主要利用自动控制系统和机械分拣系统实现,机械分拣系统硬件环境如图3。

磁芯产品经过人工上料后,经过圆形振动盘后,经过直振导轨后,经导向装置后,到圆形玻璃盘后,经光纤传感器后,依次控制6 个摄像头对物件进行拍照后,经基于人工智能的磁芯产品缺陷检测算法计算处理识别物件好坏后,告诉控制板后,控制板根据计算机判别后的结果控制对应的电磁阀动作,将相应好坏的物料吹到对应的料盒中。主要工作流程图如图4。

3 实验与讨论

本研究方案基于人工智能技术实现图像采集、图像处理,最终完成对磁芯产品的缺陷检查及自动分类,整个过程做到了自动化、数字化、无人化。

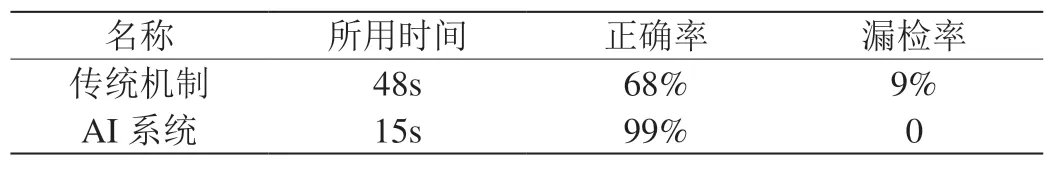

本文对相同一组材料(1000 枚)完成检测,先后采用传统人工检查和本系统检查识别,分别记录所用时间和结果。结果见表2。依据表2 中的数据可知,本文检测技术的效率最高,其时耗仅为15s,检测正确率高达99%;而传统机制的时耗为48s,检测正确率只有68%。

依据上述实验结果可知,本文所提研究方案的识别精度比传统机制要高,而所用时间却要少于传统机制。

4 结束语

为了解决当前人工检查方式无法在效率和精度上满足现代工业磁芯产品生产检查需求的问题,本文提出了基于人工智能的磁芯产品缺陷检测与分类系统,并在软硬件上进行整合实现。首先在硬件进行实验,筛选出最合适的相机、光源等视觉设备,然后经过打光方式的反复实验,建立起一个能够采集出高对比度的采集平台。然后利用人工智能算法实现对缺陷的定位、识别,完成视觉检查,最后加入自动控制系统和机械分拣系统,能够满足现代工程的实际需求.实验结果表明:与传统的人工检查方式相比,本研究方案具有更好的精度和更高的效率。

表1:磁芯产品分类

表2:测试结果

图4:工作流程图