干湿循环作用下固废复合路基材料应用性能研究

2020-01-26覃莉

覃莉

摘要:我国是一个资源和工业大国,工业生产过程中会产生大量的工业固体废弃物:目前处理措施主要是将其作为路基材料应用在道路工程之中,而干湿循环作用对路基材料的耐久性有不利影响。文章通过室内试验研究四种固体废弃物(赤泥、煤矸石、粉煤灰和炉渣)混合而成的复合材料工程特性,通过无侧限抗压强度得到各原材料质量分数的最佳比例,并对最优比例试样进行干湿循环试验。结果表明:矿渣掺量为5%的试样经历20次干湿循环后强度仍能满足规范要求;经过离子浓度检测证明复合材料的环境无害性。

关键词:固体废弃物;强度;路基材料;最佳比例;环境无害性

0 引言

我国是一个资源和工业大国,各种资源如氧化铝、生铁和煤炭等生产量很大。但是这些资源的生产过程都有一个共同的特点,即会产生很多的有害物质,如固体废弃物:采用拜耳法生产氧化铝过程中会直接产生大量的赤泥[1-2];采煤和洗煤过程中会产生煤矸石;煤炭燃烧过程中会产生微小粒径的粉煤灰以及生铁制造过程中产生炉渣等。这些废弃物目前并没有得到很好的利用,不断的堆积不仅会造成生态环境的破坏,也会给人们的生活带来巨大的困扰[3-4]。根据相关统计发现在2016年我国的赤泥和煤矸石的生产量就已经达到了3.5亿t和6.8亿t[5-7]。

国外对于这些固体废弃物的应用研究相对较早,因此利用率相对较高。从以往的研究发现[8-9],以上固体废弃物主要的用途集中在路基材料,这样不仅能够节约大量的成本,还能保护生态环境。但是路基材料需要满足规范制定的相关要求,如强度、耐久性和环境无害性等[10-11]。

本文将赤泥和煤矸石作为主要原材料,加入少量其余固体废弃物,按照一定的比例混合,通过室内试验研究得到最佳的混合比例。为了研究复合材料能否满足路基材料规范要求,通过对材料的无侧限抗压强度、干湿循环后强度和质量损失率以及离子浓度等进行研究。

1 试验设计及原材料

1.1 原材料

试验所用原材料以及化学成分如下页表1所示。从表中可以看出各原材料的主要化学成分,且均满足路基规范中对原材料的相关要求。

1.2 试验设计

根据以往的研究经验,在试验过程中,首先将颗粒粒径较小的赤泥和粉煤灰混合并磨碎,然后将颗粒粒径较大的煤矸石捣碎,并按照三个不同的粒径将其分开,根据相应的规范按照一定的级配和含水率将三者和水混合在一起,为了便于成型,加入少量的水泥。其中赤泥和粉煤灰质量分数为75%,粉煤灰和炉渣总的质量分数为18%~24%,水泥的质量分数为1%~7%。

为了综合考虑材料的性能和经济效益,需要对水泥和炉渣的掺量进行研究。固定炉渣掺量为5%,水泥掺量分别选取1%、3%、5%和7%,将试样养护7 d后进行无侧限抗压强度试验。根据试验结果选取最优的水泥掺量,再将炉渣的掺量设置为2%、5%和8%,分别测量在养护时间为7 d时,不同炉渣掺量试样的无侧限抗压强度,以及在经历不同干湿循环时间后,不同炉渣掺量试样的质量强度损失率。最后通过对最优配比下复合材料离子浓度检测,得到各离子浓度,验证复合材料是否满足路基材料规范要求。

2 试验结果分析

2.1 水泥掺量对强度的影响

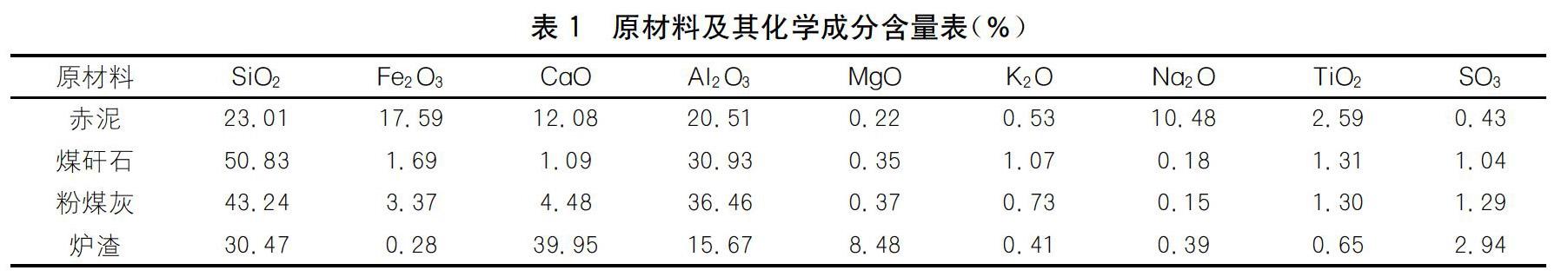

通过对含有不同水泥质量分数的试样进行抗压强度试验,得到的结果如图1所示。从图中可以看出,随着水泥掺量的增加,复合材料的强度逐渐升高,当水泥掺量达到3%时,强度为6.38 MPa,能达到规范要求,且强度增长的速率明显降低,因此考虑到经济效益,将水泥的最优掺量定为3%。

2.2 矿渣掺量对强度的影响

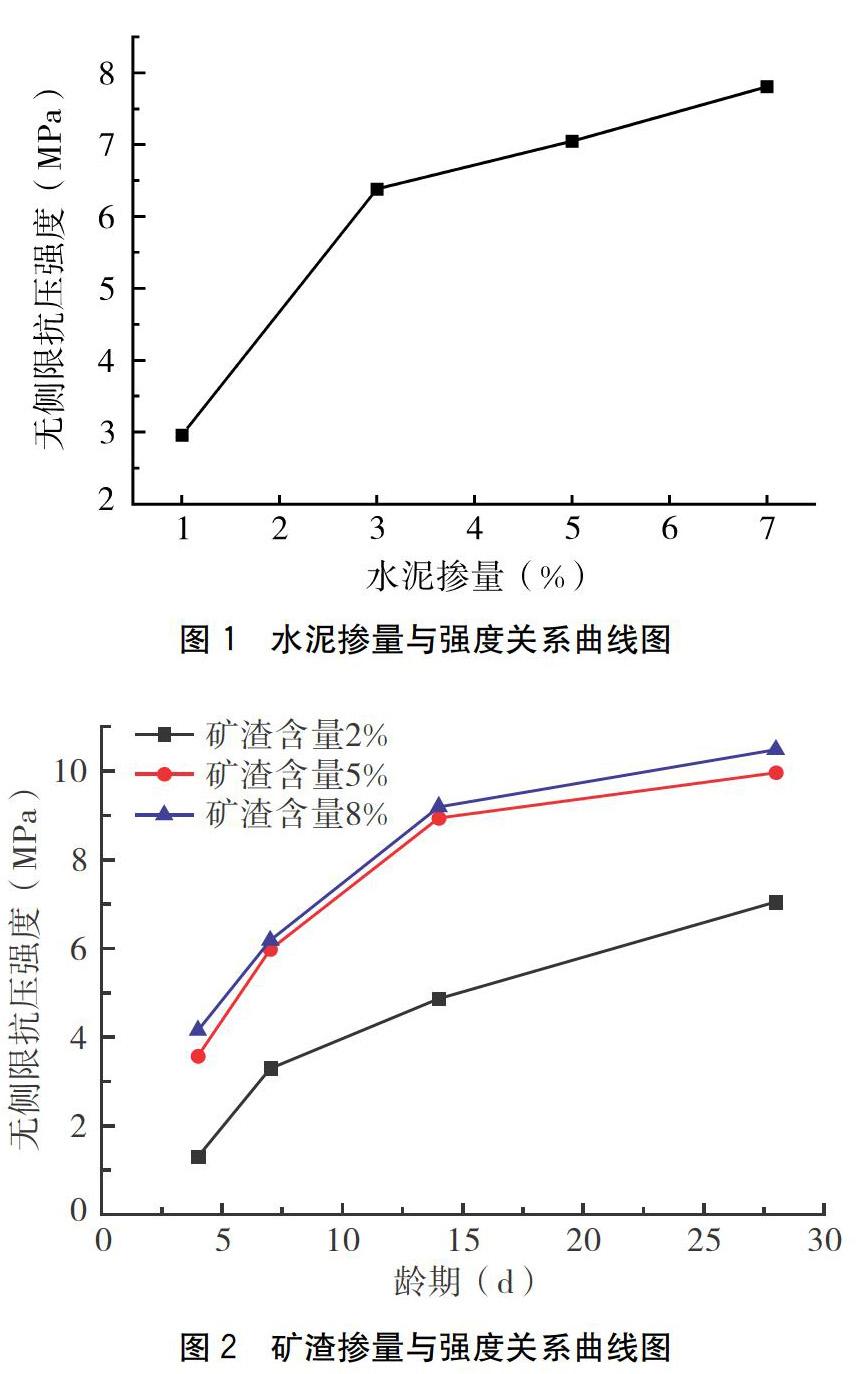

根据上述试验结果,将水泥掺量定为3%,对含有不同矿渣质量分数的试样进行抗压强度试验,结果如图2所示。从图中可以看出,随着龄期的增加,三组试样的强度均是逐渐增加的,且强度增长最快时是在早期,当龄期达到一定时间后,强度表现为平稳增长,养护时间达到28 d时,矿渣掺量为2%、5%和8%的复合材料无侧限抗压强度分别为7.05 MPa、9.97 MPa和10.48 MPa,可见2%掺量时强度明显低于其余两组掺量,但是其余两组掺量的强度相差较小,说明随着矿渣掺量的继续增加,复合材料强度上升并不明显。因此从强度和经济上分析,认为矿渣的最优掺量为5%。

2.3 干湿循环下矿渣掺量对材料的影响

由于降雨和昼夜温差等众多因素,路面材料经常會处于干湿循环作用下,路面在经历干湿循环时,内部水分的散失和成分及结构的变化会严重影响材料的耐久性,主要表现为水分散失材料出现干缩裂纹,材料内部成分和结构改变直接影响材料的承载能力。因此研究在干湿循环作用下复合材料的强度和质量变化对于研究复合材料的耐久性具有重要意义。

选择三种不同矿渣掺量的复合材料,养护时间为28 d,对其进行干湿循环试验,将试样放置在水中完全浸泡,称为一次湿过程,随后将试样放置在烘箱中烘干42 h,烘干温度设置为70 ℃,将烘干后的试样放置在空气中冷却1 h,烘干和冷却称为一次干过程,一次湿过程和干过程为一次干湿循环。测试不同干湿循环次数下试样的无侧限抗压强度和质量,以此研究干湿循环对复合材料的影响。

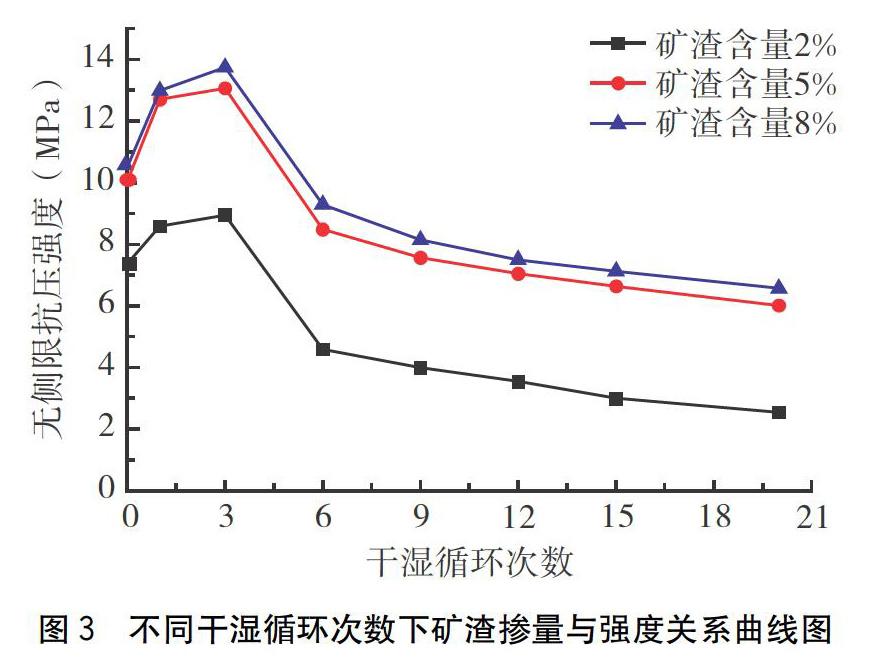

不同干湿循环次数下含有不同矿渣质量分数的试样的抗压强度和质量变化结果如图3~4所示。从图3中可以看出,随着干湿循环次数的增加,不同矿渣掺量试样的无侧限抗压强度均表现为先增加后减小,转折点为干湿循环次数为3时;在相同的干湿循环次数下,试样的强度随着矿渣掺量的增加而增加,当掺量为2%时,强度较低,掺量为5%和8%时,强度十分接近,当干湿循环次数达到20次时,矿渣掺量为5%的试样强度仍然在6 MPa左右,满足路基材料规范的要求。强度前期出现增加的原因主要是在水中能促进水化反应的进行,而在干燥过程时,温度的升高也能促进水化反应的快速发展,因此表现为强度逐渐增加。随着干湿循环次数的继续增加,试样在干湿循环作用下,结构也被破坏,后期结构破坏程度较大,综合表现为强度逐渐下降。

从图4可以看出,随着干湿循环次数的增加,不同矿渣掺量试样的质量损失率整体上表现为逐渐增大的过程,干湿循环次数从1到3时,质量出现增大,这主要与前期干湿循环促进水化反应有关,后期结构破坏,内部水分散失等导致试样质量不断降低,但是当干湿循环次数达到15次时,质量逐渐趋于稳定。在相同的干湿循环次数下,矿渣掺量越大,质量损失越小,但是彼此相差不大。

综合上述分析可知,矿渣掺量>5%时,对于复合材料抵抗干湿循环有较好的效果,但是随着掺量的继续增加,效果并不是特别好,因此综合考虑,选取矿渣掺量为5%,与未经历干湿循环时试样无侧限抗压强度试验结果相吻合。

2.4 复合材料环境无害性

选取以上各原材料的最优掺量重新制备试样进行离子浓度检测,将试样浸泡在蒸馏水中一段时间,然后对溶液中的离子浓度进行检测,主要包括钠离子和部分有害重金属离子。经过检测发现,浸泡90 d后,溶液中钠离子浓度为49.8 mg/L,符合国家相关标准,且溶液中未检测出Zn、Hg、Cu、Pb和Ni等离子,说明复合材料对环境并无害。

3 结语

通过室内试验对固废复合材料进行工程特性研究,得到如下结论:(1)各原材料质量分数比例为赤泥∶煤矸石∶粉煤灰∶炉渣∶水泥=30∶45∶17∶5∶3;(2)在最优比例下,养护7 d和经历20次干湿循环后试样强度均能满足规范要求;(3)经过离子浓度检测发现复合材料对环境并无害。固废复合材料具有环保、经济的特殊优势,有着良好的应用前景。

参考文献:

[1]劉子高,杨昌适,程宗浩,等.拜耳法赤泥的处理和利用[J].中国有色金属学报,1997(1):40-44.

[2]赵福辉,芦 东.拜耳法外排赤泥铝硅比升高原因及抑制措施的探讨[J].世界有色金属,2002(2):25-29,22.

[3]许文强,嫣 艳,潘晓林,等.中国氧化铝生产技术大型化发展现状与趋势[J].矿产保护与利用,2017(1):108-112,118.

[4]张 迪,于海燕,潘晓林,等.氧化铝赋存形式对低钙烧结熟料矿相转化的影响[J].中国有色金属学报,2015,25(12):3 497-3 504.

[5]Guo Y X,Zhao Q,Yan K Z,et al. Novel process for alumina extraction via the coupling treatment of coal gangue and bauxite red mud.Ind Eng Chem Res,2014,53(11):4 518.

[6]Ji H P,Fang M H,Huang Z H,et al. Phase transformation of coal gangue by aluminothermic reduction nitridation:influence of sintering temperature and aluminum content[J].Appl Clay Sci,2014(101):94.

[7]Liu X M,Li Y,Sun H H,et al. Effect of oil shale on Na + solidi-fication of red mud-fly ash cementitious material[J].Shanghai Jiaotong Univ Sci,2012,17(6):723.

[8]张 云,陈 伟,陈 潇.赤泥基应用于路基半刚性基层材料性能实验研究[J].山西建筑,2018,44(35):111-112.

[9]李 辰.拜耳法赤泥应用于路基填筑基本性能与工程应用研究[D].济南:山东建筑大学,2018.

[10]苏建明,孙兆云,章清涛,等.拜耳法赤泥路基对地下水水质的影响研究[J].环境科学与管理,2019,44(12):147-151.

[11]孙兆云,吴 昊,侯佳林.改性拜耳法赤泥路基填料施工与质量评价研究[J].路基工程,2018(3):69-72.