基于开缝引射流的离心泵空化流动研究*

2020-01-18刘媛媛王维军李泰龙

刘媛媛 王维军 李泰龙

(1.成都航空职业技术学院通航学院;2.航空工业成都凯天电子股份有限公司)

0 引言

开缝叶片控制流动分离技术已被航空工业广泛的采用,这种技术是在叶片上开设缝隙,流道内叶片压力面与吸力面的能量差,使得叶片高压侧的流体经过缝隙沿着叶片的切线方向高速流出,由于流体高速特性以及附壁效应,从而叶片吸力面的低能流体得到能量,这样在叶片表面的正压梯度上建立稳定的流场,从而减小或消除叶片吸力面区域的大尺度流动分离,提高叶片吸力面低能流体的转捩能力,减少流动损失,最终提高叶轮的稳定性,拓宽高效区域,使得叶轮机械在非设计工况下仍能保持较高的效率。梁忠生[1]、白鹏[2]、陈迪[3]、王掩刚[4]、周海[5]、郭明[6]、唐旭东[7]等在翼型、压缩机、风机等方面做了很多的研究。Slovisky.J[8]利用CFD对离心式压缩机叶轮的开槽位置进行了研究,研究表明:合适的开槽可以减少压缩机高速运转时的能量损失。Cassina[9]在压气机叶轮的进口流道壁上开有非连续的射流孔,试验结果表明:当射流角和孔的间隙的长宽比为最优时,高能流体能提高低能流体的能量,从而改善压气机的工作范围。Braslow[10]在机翼试验中采用壁面不断吸走流体的方法,使其临界雷诺数Recr得到了很大的提高,Re=2.0×107才发生湍流。

本文基于开缝叶片控制流动分离技术,在离心泵叶片前缘位置进行不同位置的开缝设计,采用RNG k-ε湍流模型和空化模型进行数值求解对比分析,研究不同形式的引射流对空化流动的控制。

1 计算模型

模型离心泵主要设计参数为:额定流量Q=108m3/h,额定扬程H=140m,额定转速n=2 970r/min,比转速ns=46.3。主要水力参数:叶轮进口直径D1=100mm,叶轮外径D2=300mm,叶轮出口宽度b2=13mm,叶片数Z=6,叶片出口角度β2=90°,叶片采用圆柱叶片。本文采用不同的叶片头部开缝方式,本文的开缝方式和文献[11]的有很大区别,本文直接在叶片上开缝,具有工程应用价值,而不是布置小叶片,模型1开缝最大,依次为模型2,模型5、模型3/6、模型4;模型2,3,4,6是由压力面往吸力面引流,模型1,5是吸力面往工作面引流。

图1 6种不同的开缝叶片Fig.1 Six kinds of different impellers

2 湍流模型与边界设置

空化模拟计算以RNG k-ε湍流模型[12-13]无空化计算结果作为计算的初始条件。空化计算中假设水的温度是25℃,在此温度下的空化压力为3 540Pa,空泡生长系数Fvap为50,空泡凝结系数Fcond为0.01。空化模型采用改进的Kubota模型。

在单相无空化流动求解过程中,本文进口边界Inlet条件设置为Stable Total Pressure;出口边界Outlet条件设置为Bulk Mass Flow Rate;叶轮、蜗壳壁面采用无滑移壁面(Smooth no-slip wall);叶轮与进口及蜗壳间的两对交互面为动静交界面(frozen-rotor interface冻结转子法);蜗壳和出口延伸段的一对交界面采用GGI;壁面采用伸缩壁面函数法;求解的收敛精度设为1×10-5,即各个检测到的计算参数的残差随时间步长的变化范围均在1×10-5以内就认为计算收敛。

由于叶轮和蜗壳的几何模型较为复杂,采用自适应网格[14],泵进出口延伸段为圆柱形,采用6面体结构网格。在求解过程中给出了最小网格尺寸为4mm,3.6mm,3mm,2.8mm,2mm,1.2mm和0.8mm七种不同的网格数,随着总网格数的增加计算时长大幅增长,在综合时间和求解精度上本文采用最小网格尺寸为1.2 mm,网格总数为1 816 844,为最终求解网格,其中各个域的网格数目分别为进口段44 352,叶轮791 495,蜗壳856 379和出口段124 600。

3 结果分析

3.1 无空化分析

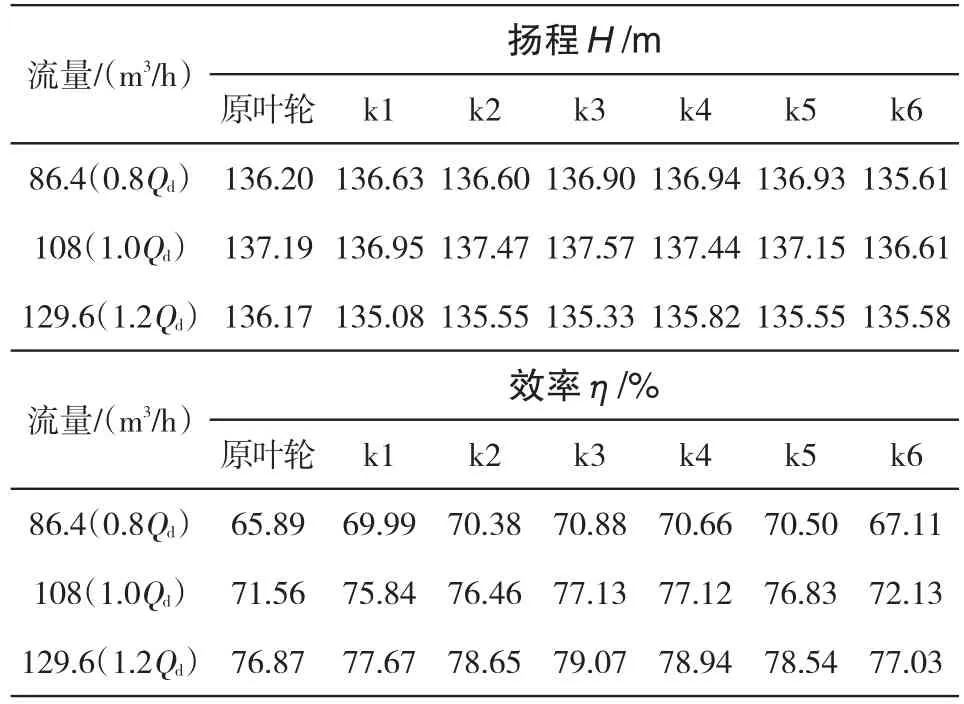

扬程、效率等性能数据是泵性能的外部直接体现,表1为三种工况下六种不同开缝的数值求解扬程、效率,可以看出,开缝对于扬程的影响较小,小流量工况下,6种开缝方式求解的扬程都要高于原叶轮的;设计工况下,模型2,3,4较为合理,求解扬程高于原叶轮,而模型1,5和6低于原叶轮,即压力面往吸力面引流的叶轮扬程高于原叶轮,合理的开缝可以稍稍提高泵扬程。大流量工况下,6种开缝方式扬程都低于原叶轮,而模型1的扬程低了1m,大流量工况缝隙过大会略降低泵扬程。开缝对于效率的影响较大,模型3、模型4开缝效率最高,小流量工况下模型3的效率比原叶轮高约5%,设计工况下模型3的效率比原叶轮高约6%,大流量工况下模型3的效率比原叶轮高约2%。

表1 不同流量下的泵性能数据Tab.1 Performance data of the pump with different flow

3.2 空化流动分析

NPSH(Net Positive Suction Head)为净正吸入水头,也叫空化余量。一般以扬程下降3%使得空化余量作为该流量下的必需空化余量。泵空化余量是叶轮设计中十分重要的空化参数,其取值的大小直接影响着叶轮的空化性能。因此,尽可能精确地预测泵空化余量就是空化的关键。计算空化时,当泵进口压力较大时,由于进口压力大于该工况下的液体气化压力,不会发生空化;当泵进口压力小于该工况下的汽化压力时,泵发生空化,随着空化程度的增加,泵的扬程也下降。泵的空化余量计算公式为:

式中,Pin为泵进口压力;Pv为流体的蒸汽压力。

从图2中可以看出,当空化余量小于临界点时,7种不同叶轮的扬程下降非常快,尤其模型4;当NPSH<3m,模型4扬程下降最快,从130m快速掉到80m;其他5种开缝也呈现了此现象,但是不同的开缝方式有不同的临界空化余量,开缝对NPSH均有积极作用;离心泵具有低比转速离心泵的空化特性,即在大流量工况下扬程会有突降现象发生;模型1的NPSHR从原叶轮的4.4m增大到了4.98m,开缝2的NPSHR从原叶轮的4.4m下降到3.9m,降低约12%。

图2 不同叶轮的空化余量模拟曲线Fig.2 NPSH curve of numerical simulation

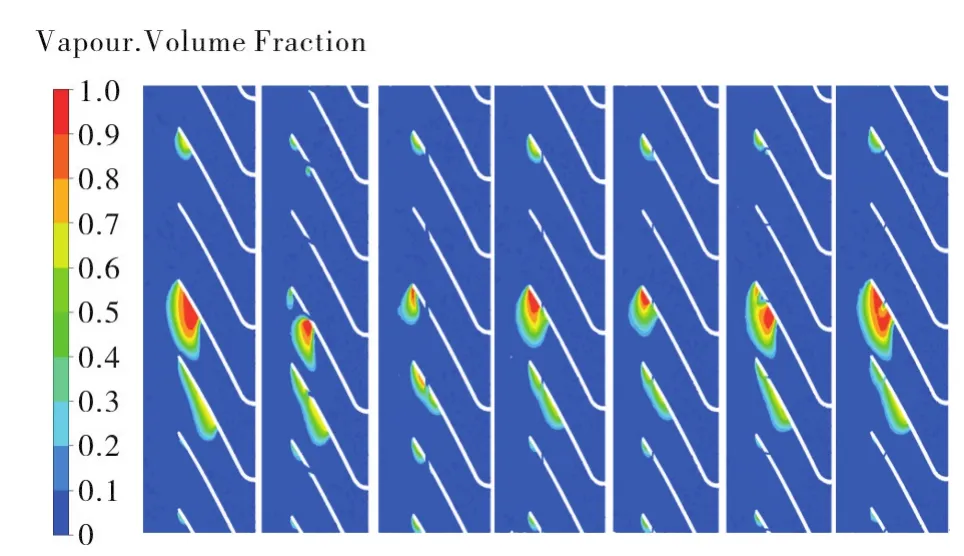

图3为叶轮周向的空泡分布,从模型1中可以看出,叶片的头部处出现了不均匀空化,仅仅在3个叶片上可以观察到明显的空泡区域,而明显的只有一个流道,其他3个叶片上为发生明显的空泡,此现象和文献[11]的不一样;模型2的空泡区在5个叶片均有表现,在高压流体的作用下,叶片头部的空泡被打断为两个部分,一部分附着在叶片头部,一部分附着在缝隙后方的吸力面位置,模型2、模型3和模型4的空泡区基本类似;模型5和模型6的最大空泡区和原模型的基本相同,也就是说两种开缝方式对于空泡初生空化的影响不是很有效。

图3 空化数σ=1.0叶轮blade-to-blade的气相体积分数分布图Fig.3 Vapour volume fraction distribution underσ=1.0

图4为空化数σ=0.2的叶轮周向的空泡分布。此时空化数σ减小到了0.2,在进口压力继续降低的情况下空化加剧,叶轮中的空化为第二章所述的完全空化,此时叶栅中的空泡区占叶栅总面积的75%以上,空泡在叶片吸力面反向射流的作用下延伸到了叶片压力面,在空泡的作用下,液流被排挤到压力面,外特性表现为扬程下降比较明显;模型1、模型4和模型6的空化流动基本一样,模型2、模型3和模型5的空化基本相同;可以明显的观察到模型2、模型3和模型5的开缝方式低于空泡抑制的能力大于模型1、模型4和模型6。

图4 空化数σ=0.2的叶轮blade-to-blade的空泡分布Fig.4 Vapour volume fraction distribution underσ=0.2

图5为断裂空化空化数σ=0.15时的叶轮中空泡分布。从图5中可以看出,断裂空化发生时,叶轮中的大部分面积被空泡数大于0.5的区域所占据,空泡以附着空泡为主,空泡未发生像的云状空化现象;模型3的空泡区是最小的,即在断裂空化时从压力面引入高压液体到吸力面有效抑制空化的发生,此缝隙不易太大,合理的开缝可以延迟泵空化的发展;模型2、模型4和模型6的空泡区大小基本一致。

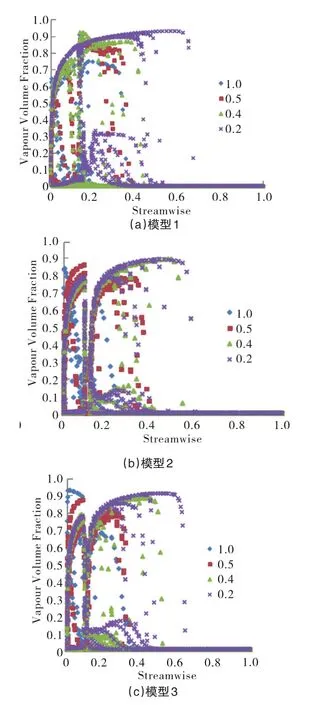

图6为空化数σ=0.2,0.4,0.5,1的叶片压力面、吸力面上空泡体积分布,从图6可以看出,空化数小的流动,叶片吸力面上的空泡占比远大于叶片压力面上的空泡体积,在缝隙高压流体作用下,随着叶片相对长度的增大,吸力面上的空泡在相对长度为0.1附近迅速增大到了0.8左右,在大于0.1的区域上空泡体积分数变化比较平稳,在0.8~1.0之间波动;叶片压力面上的空泡体积分数在相对长度为0.3左右增加到了0.4,而后又快速下降到相对叶片长度为0.8的空泡体积数为0。

图5 空化数σ=0.15的叶轮blade-to-blade的空泡分布Fig.5 Vapour volume fraction distribution underσ=0.15

图6 不同空化数的叶片压力面、吸力面上空泡体积分布Fig.6 Vapor distributions on PS and SS under different cavitation number

4 结论

基于RNG k-ε湍流模型和改进的Kubota空化模型对其空化流动进行了数值求解,研究了缝隙对离心泵的影响。结果表明:

1)无空化流动中,模型3和模型4开缝较为合理,高压流体通过缝隙进入低压区使得叶轮流道内的流动均匀,降低了叶轮内的湍动能,有效提高叶轮的做功,对泵的效率有一定的提高。

2)缝隙的宽度对泵的性能影响较大,从压力面到吸力面的缝隙尽可能控制在1mm左右;合理的开缝宽度和角度不仅可以提高设计工况下泵的效率、扬程,还可以延缓泵空化现象的发生,拓宽泵的运行范围。