BIM 技术在油田门式刚架轻型钢结构厂房设计中的应用

2020-01-18

大庆油田工程有限公司

BIM 技 术(Building Informanion Modeling)即建筑信息模型技术,何清华、王宝令等[1-4]对BIM 技术在国内外的发展和应用进行了详细介绍。BIM 技术对建筑的全寿命周期[5](设计、施工、运营和维护)的各个过程进行数字模拟管理,这个过程体现了信息及数字化[6]在建筑业中的应用。BIM 模型是动态的,为了满足工程的各类需求、提高建筑业整体管理水平,可以把工程各个阶段中各类相关的工程信息增加到建筑模型中。BIM 在建筑业中的应用,体现了信息在建筑业利用价值的扩大化。如果说CAD 在建筑设计方面的推广,把工程师从手工绘图中解放出来是建筑行业的第一次革命,则BIM的推广就将掀起建筑业从规划、设计、施工、维护及管理层次上的第二次革命。

1 BIM技术的应用前景

大庆油田工业厂房数量多,使用功能分类明确,标准化设计程度高,构件及工程做法统一性高,但存在与油、水、气、电、控等多专业衔接密切,穿墙、留洞资料复杂等特点,在传统二维CAD模式下存在大量重复性绘图工作,且各专业提资、验证、校审流程繁琐并易出现错误。这些特点为BIM 技术在油田工业厂房的推广提供了极大的可能性。Autodesk Revit 软件提供完全参数化、构件化、协同化的设计平台,厂房各构件可以做成参数化构件族库,设计人可以方便调用、修改族库,省去了大量的重复性绘图工作。Revit 中建立的模型可以导入PKPM、YJK、Midas 等结构设计软件进行结构分析计算,并将计算结果返回至模型中,节省了设计时间,提升了工作效率。Revit 还提供了成熟的管综校审功能,可以实现各专业管线与建筑本体间的碰撞检查,极大地减少了设计错误发生的可能性。

因此,BIM 技术在大庆油田站场厂房设计中有极大的应用前景,也是未来数字化站场交付的需要。

2 应用实例

以大庆油田某站场污水泵房为例,探讨在Autodesk Revit 环境下门式刚架轻型钢结构厂房BIM 模型的建立。该污水泵房长度55.2 m(轴线),跨度15 m(轴线),采用钢筋混凝土柱下独立基础,Q235B 钢材,屋面及外围护结构均采用预制压型彩钢夹芯板。

在Autodesk Revit 软件环境下建立三维模型。Autodesk Revit 属于完全参数化的三维建模软件,在模型建立之前,需要建立完全参数化的构件族库,这可以大大简化以后的建模工作。

通过建立参数化三维模型,使建筑单体构件化、参数化。通过三维设计确定建筑每个构件的建筑单体、每个构件的位置、相对关系以及数量,便于后期各项模拟工作的开展,以及各类材料表的生成。

本建筑单体的构件主要包括钢筋混凝土独立基础、门式刚架、冷弯薄壁型钢檩条系统、围护结构等单元,连接各构件采用标准化螺栓及其他构件。

2.1 基础设计

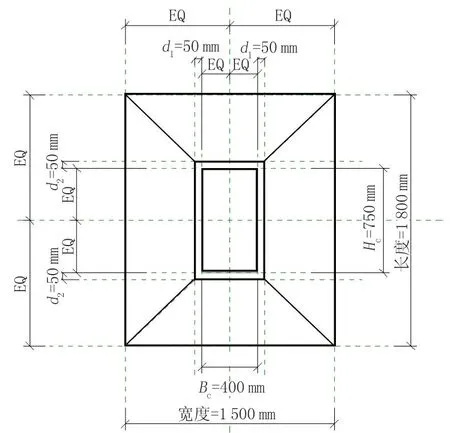

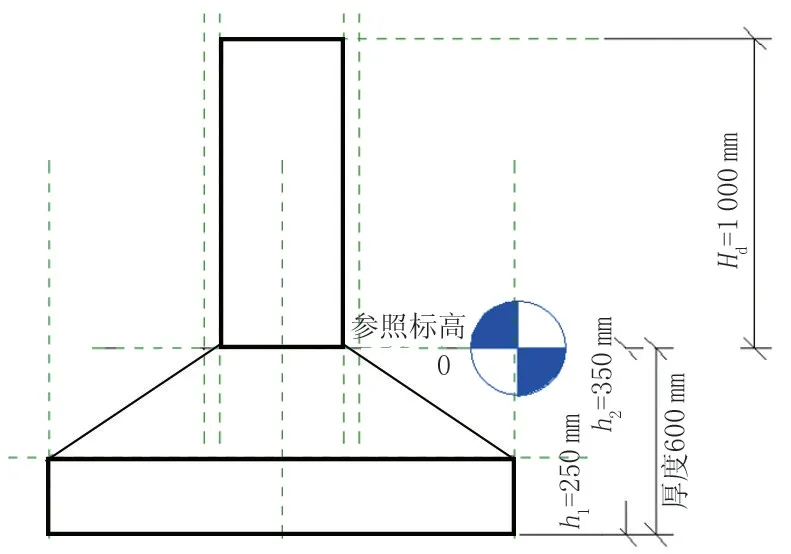

本厂房采用钢筋混凝土柱下独立基础,该基础属于异型基础,可通过Revit 的建族工具对其进行设计,在Revit 族编辑环境中,使用拉伸命令创建基础形体及相应属性,并通过注释对其进行参数化设定,使基础的各边尺寸、材质均参数化。对其进行配筋信息加注,完成设计后的基础具有完整的信息,并可进行参数化调整(图1~图3)。

图1 基础平面图Fig.1 Foundation plan

图2 基础立面图Fig.2 Foundation elevation

图3 基础三维模型Fig.3 Foundation 3D-model

2.2 门式刚架设计

门式刚架的模型建立基于国标04SG518-1《门式刚架轻型房屋钢结构》,本单体选用型号为GJ15-4b。

门式刚架可通过Revit 建族工具建立,在Revit族编辑环境中,导入已有的门式刚架CAD 图形文件,使用拉伸命令创建门式刚架形体。对各个节点进行逐一细化设计,比如柱脚、加强肋、螺栓等构件,并赋予相应构件材质。将建立好的门式刚架模型与钢筋混凝土基础通过螺栓连接,建立一榀完整的门式刚架体系。

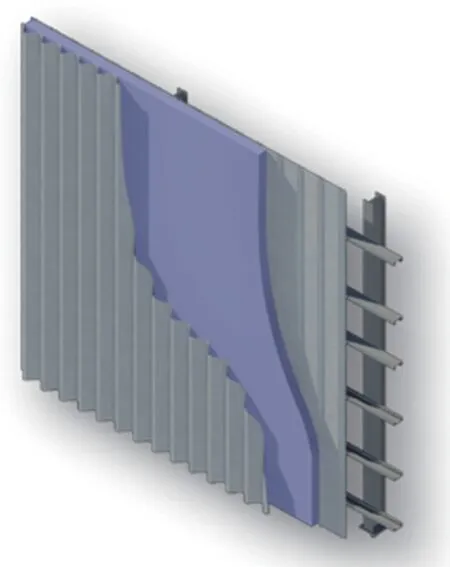

2.3 围护结构设计

为了满足厂房模块化设计、模块化施工的需要,本厂房屋面及外墙均采用了预制轻型压型彩钢夹心板作为围护结构。外墙采用双层0.6 mm 彩色压型钢板夹160 mm 超细玻璃丝绵(图4),屋面采用双层0.6 mm 彩色压型钢板夹120 mm 岩棉(图5)。夹芯板完全采用模数化、模块化设计。夹芯板宽度依据模数或按设计要求,一般为1 200 mm、960 mm 等,长度可连续成型,依据设计制作不同长度的板块,彩钢夹芯板四周设置插入式企口,具有安装方便、省时、省材、平整度好、强度高等优点。制造商可以根据Revit 模型确定预制夹芯板的分割尺寸及安装顺序,生产出完全符合要求的产品。施工现场通过螺栓或铆钉与檩条连接,可以做到快速、精准施工,即节省时间,提高了工作效率,又提高了施工准确性及施工质量。

图5 压型彩钢板复合墙面构造模型Fig.5 Construction model of profiled color steel plate composite wall

2.4 建立整体模型

将建立好的构件依据基础—门式刚架—拉结系统—檩条系统—维护结构(包括门窗)的顺序装备成整个信息化的建筑模型(图6、图7)。

图6 结构框架完成模型Fig.6 Finished model of frames

图7 增加外围护结构模型Fig.7 Model after adding claddings

3 BIM技术优势

(1)三维设计可更好地配合站场整体设计。首先在设计阶段,与传统二维设计相比,通过BIM 技术可以形成整体化、可视化、信息化的三维模型,设计人员可以直观地审视整个设计有无遗漏,水、暖、电、信等各专业之间有无碰撞,空间设计时预留足够的操作空间等,大大提高了设计质量。设计完成后,带有完整信息的三维模型可以同时发布给施工方以及预制工厂。

目前大庆油田站场工艺设计已实现PDMS(工厂设计管理系统)三维化设计,油、气、水等工艺专业管线碰撞检查需在PDMS 环境下进行,各专业工艺管线穿墙繁多,预留洞口复杂,BIM 技术可以使厂房更准确地参与PDMS 环境下的碰撞检查,减少错误的产生(图8)。

图8 PDMS 环境下土建单体与工艺管线穿墙关系Fig.8 Relationship between civil single bodies and through-wall process pipelines under PDMS environment

(2)BIM 技术在门式刚架轻型钢结构工厂化预制中的优势。预制工厂可以在拿到厂房模型后,依据设计、施工、运输等要求,将整个厂房构件化,在工厂预制完成后运输至现场进行组装。传统钢结构预制装配式建设模式是设计—工厂制造—现场安装,相较于设计—现场施工模式来说,虽节约了时间,但这种模式依然存在弊端。一方面因为设计、工厂制造、现场安装三个阶段相分离,设计成果可能不合理,在安装过程中发现不能使用或者不经济,造成变更和浪费,甚至影响质量;另一方面,工厂统一加工的产品比较死板,缺乏多样性。BIM技术的引入可以有效解决以上问题,它将设计方案、制造需求、安装需求集成在BIM 模型中,在实际建造前统筹考虑设计、制造、安装等各种需求,尽可能减少问题的出现。BIM 技术在设计建模过程中将钢结构厂房各配件、部件、主材等信息加载至模型中,进行统一分类和编码,协调制造方、运输方、安装方的时间,分析并总结项目各阶段需要的信息,可以精确指导制造、运输、安装的全过程。

4 结束语

随着我国经济的快速发展,技术的不断进步,工业厂房建设数量在大幅度地增加,而随着社会生产节奏的加快,对工业厂房的建设周期提出了更为苛刻的要求。在大庆油田的产能建设中,项目投产紧迫性日益提高,留给设计的时间越来越短。如何在更短的时间内,更加准确、高效地完成工业厂房的设计,做到多、快、好、省、准,是目前油田产能建设对设计方提出的新要求、新课题。在这种形势下,以BIM 技术为支撑的门式刚架轻型钢结构厂房设计为新形势下的建设需求提供了一种可行的解决方案。