基于变频控制技术的空气压缩机集中控制系统应用

2020-01-17刘丽珍

刘丽珍

(霍州煤电集团汾河焦煤公司回坡底煤矿,山西 洪洞 031600)

空气压缩机正常工作是井下巷道掘进,钻孔施工等工作正常开展的基础,同时也为井下压风自救提供空气[1~3]。传统的空气压缩机控制方式是在空气压缩机房进行人工现场控制,由于井下需要不间断的压缩空气,空气压缩机值班机房需要24h不间断的安排专人进行值班,根据供气压力以及供气量对空气压缩机完成开、停机操作[4~5]。值班人员上时间的在值班机房内受到空气压缩机工作噪声影响十分明显,长时间的在这种恶劣环境中工作,会危害值班人员身体健康。采用人工控制空气压缩机方式不能保证提供的压风质量,且不能合理的平衡空气压缩机的工作时间、造成部分空气压缩机长时间的空载或者长时间工作。

1 概 述

回坡底矿为210万t/a的现代化矿井,主采10号、11号煤层。矿井地面空气压缩机房内布置有3台MLGF螺旋式空气压缩机,并有2台扩容空间,向井下供风,在空气压缩机房外部安设3台型号为C-18的储气罐,1台空气压缩机用一个储气罐。空压机采用高压启动方式,启动时会给供电电网造成一定的冲击,影响到其他机电设备运行,同时需要安排专人进行值守,控制空压机的启动,而且耗费大量的电力。因此,矿方决定进行空压机变频改造,并结合采用ACS-4000集中控制,改变空压机控制方式,增加空压机的利用率,降低电力消耗。

空气压缩机控制系统依据。

2.1 方案设定依据

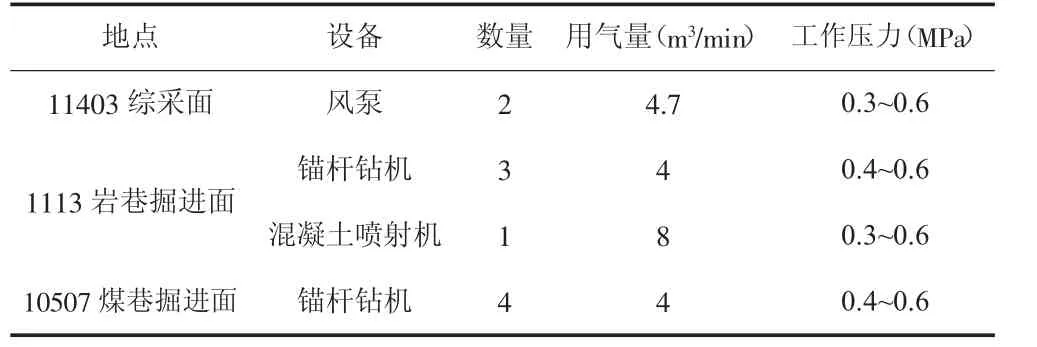

1)井下工作面用风情况。井下现有一个综采工作面、3个掘进工作面(1个岩层、2个煤巷),各个工作面的具体用风情况见表1。

表1 井下主要工作点用情况

2)工作人员用风情况。按照井下每个工作班下井280人进行计算,每个人需要的压缩风量按照0.3m3/min。井下工作人员的需风量为:

式中:Q为井下工作人员需要总压风量(m3/min);K为压风管理漏风系数,无量纲(取值为1.2);K1为压风自救区不均衡系数,无量纲(取值为1.2);M为井下工作人员人数(取值280);q为井下每个工作人员的平均需风量(m3/min)。

因此,可以计算出,Q=1.2×1.2×280×0.3=121(m3/min)。

根据井下用风设备以及工作人员需风量分析计算结果可以知道,矿井地面布置的3台压缩式中同时2台进行工作,就可以满足井下用风需要。当井下处于检修状态时,一台压缩机提供的风量就可以满足矿井井下需风量。

2.2 方案设计总体概况

正常情况下,2台空压机完成可以满足井下供风需要,因此,为了降低成本,提升空气压缩机的利用率,对3台空气压缩机中的2台进行高压变频改造,并采用ACS-4000集中控制系统对空压机进行控制,平时使用变频控制空压机。

ACS-4000集中控制系统主要包括PLC控制器、触摸屏、人机交互界面(中文),便于管理人员操控,并将控制系统采用工业以太网方式与监控中心进行连接,实现监控中心对空气压缩机机房的远程控制。空气压缩机集中控制系统有联控控制柜以及上位机等。

3 变频控制设计

3.1 控制总体方案

采用变频技术可以有效的减少空气压缩机电力消耗,节能效果明显,同时空气压缩机电动机启动过程中对电网冲击小,将变频控制技术与集中控制技术结合,可以根据井下需风情况对空气压缩机运行进行灵活控制,增加空气压缩机的自动化控制水平及运行效率。根据矿井情况,将空气压缩机房内的2号、3号空气压缩机改造成变频控制,1号空气压缩机仍是正常高压启动。

3号空气压缩机电机与放置在空气压缩机机房内的高压变频控制柜进行连接,通过控制高压变频柜的输出电流频率对空气压缩机的运转进行控制,正常情况下空气压缩机处于额定运转,当需要加压时,通过进气阀进行;当压力罐压力在设定值之上时,空气压缩机仅仅需要产生一部分用于自身润滑以及冷却的气体就可,若空气压缩机仍按照加压时的速度运转,会造成大量的电力资源消耗,采用高压变频控制技术,对空气压缩机的运行速度进行控制,在保证空气压缩机正常运行的基础上,降低运转速度,从而减少电力消耗,同时还可以提升空气压缩机电机的功率因数(Power Factor),稳定电压,延长电机的使用寿命。

3.2 ACS-4000集中控制

1)集中控制方式。集中控制采用ACS-4000型集中控制系统,该系统可以实现空气压缩机的单点压力控制、温度控制,同时控制方式也较为灵活。系统单点压力控制时是通过布置在压风系统中的压力传感器监测数据,对空气压缩机的运行状态进行控制,较传统的分级压力方式的,单点压力控制方式较为简便;温度控制是通过对系统温度进行监测,探测到温度超过设定值时发出报警信号,必要时停止空气压缩机运行;ACS-4000型集中控制系统可以进行联机控制也可进行单机控制,采用联机控制时可以自动的对控制台数进行设定。

2)压力控制。采用单点压力控制方式,将高精度压力传感器安装在压缩机连接的储气瓶上,便于实现对系统压力的精准测量,在ACS-4000集中控制系统中设定需要的压力范围值,当系统监测到压力低于设定的压力范围时,通过控制系统内部的PLC控制器向高压变频器发出控制信号,根据设定的启动程序,启动相应的空气压缩机;当压力传感器监测到系统压力达到系统设定压力的上限值时,ACS-4000集中控制系统便再次通过PLC控制器向高压变频器发出指令,停止运行相应的空器压缩机;当井下处于检修时,需要的风量较小,长时间处于卸载状态下的空气压缩机会自动停止运行,以便降低电力消耗。

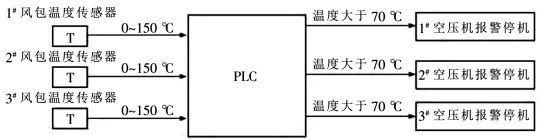

3)温度控制。将高精度的温度传感器分别安装到压风系统的风包以及空气压缩机上,对风包内的温度及空气压缩机温度进行监测,当检测到风包温度、空气压缩机温度超过设定值时,便通过PLC控制器发出报警信息,必要时停止空气压风机运行,对空压系统进行形成一定的保护。采用温度控制控制框图如图1所示。

图1 温度控制原理示意框图

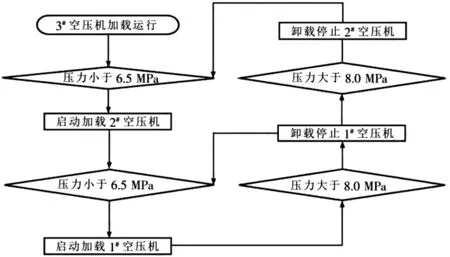

3)空气压缩机启动顺序。采用控制电缆将ACS4000集中控制系统与高压变频控制器进行连接,便于高压变频控制器对集中控制系统控制信号的接收。矿井中3台空气压缩机中有2台受到高压变频控制(2号、3号空气压缩机),在ACS4000集中控制系统中设定空气压缩机的启动顺序为3-2-1(或者2-3-1),平直将采用高压变频控制的空气压风机处于工作状态,并通过井下需要风量的变化对空气压缩机的运行状态进行控制,当井下需风量增加时,储气瓶内压力值小于设定值,一台空气压缩机不能满足井下用风需要,启动另外一台变频控制空气压缩机。当井下需风量下降之后,按照与启动方式相反的顺序停止运行相应的空气压缩机,保证压风系统中风压值处于设定的范围之内。采用3-2-1空气压缩机启动顺序时的启、停逻辑顺序如图2所示。

图2 空气压缩机启、停逻辑顺序

4 应用效果

根据对井下压风需要量的计算,在井下需风高峰期时,2台空气压缩机运转完全能满足井下风量的需要(根据对空气压缩机运行统计记录的分析,在空气压缩机工作期间,同时启动3台空气压缩机仅有一次,该次是由于井下压风系统出现较大泄漏,井下压风还不能停,地面值班不得已时同时开启3台风机),将2号、3号空气压缩机改造成高压变频控制,保留1号备用风机为高压启动,不仅可以高效的利用变频集中控制技术,而且可以减少系统改造时经济负担。

采用该空气压缩机控制系统之后,地面空气压缩机电能消耗每月降低5000元,从控制系统改造完成到现在,仅仅就空气压缩机电力消耗费用来说,就已经节能达到6万元,降低了矿井生产成本,同时采用的集中控制系统在地面监控中心就可以较为直观的对空气压缩机运行状态进行掌握,降低了空气压缩机管理人员数量,提升了矿井自动化水平。

5 总 结

高压变频控制结合ACS4000集中控制系统在矿井地面空气压缩机控制中得到成功应用,不仅增强了空气压缩机的运行效率及设备利用率,而且还降低了空气压缩机的电力消耗及故障率,具有明显的实用价值。