近距离煤层采动影响下采区大巷围岩控制技术研究

2020-01-17毋肖飞

毋肖飞

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048000)

1 工程概况

山西兰花集团芦河煤业井田范围内主要开采3#和15#煤层,3#煤层位于山西组下部,缓倾斜煤层,倾角小于8°,煤层较为松软;煤层埋深大约在500m~600m范围,厚度在5.12~7.20m范围,平均5.85m,平均含有一层夹矸,煤层直接顶为泥岩,均厚2.4m,基本顶为中粒砂岩,均厚为5.3m,直接底为泥岩,均厚1.5m,基本底为砂质泥岩,均厚8.3m,3#煤层胶带大巷沿基本底砂质泥岩层底板板掘进,与煤层间的间距平均为6m,巷道断面形状为直墙半圆拱形,尺寸为宽×高=5000mm×4100mm,巷道原有支护方案采用U36型钢进行架棚支护,棚距700mm。

3#煤层胶带大巷在原有支护方案下,在上覆近距离煤层1301-1304回采工作面的采动影响下巷道出现围岩变形量大等特征,1301-1304工作面与胶带大巷间保护煤柱的宽度均为100m,现1301、1302工作面以回采完毕,根据1301、1302工作面采动影响下胶带大巷围岩变形特征的现场观测,能够将巷道的顶板支架出现破断,两帮支架向巷内跪腿,底板底鼓严重,考虑到3#煤层胶带大巷的用途及服务年限,急需采用有效的支护手段,有效控制巷道围岩的变形。

图1 巷道原有支护断面图

2 动压巷道控制技术

2.1 巷道稳定性影响因素分析

为保障3#煤层胶带大巷围岩的稳定,现对回采动压影响下,巷道围岩变形量大的主要原因进行分析,主要原因如下:

1)由于巷道沿着基本底砂质泥岩掘进,砂质泥岩较为松软,且巷道顶底板岩层均为泥岩,岩层内节理裂隙较为发育,进而导致围岩易发生变形;

2)回采工作面的采动应力影响,1301及1302工作面现已全部回采完毕,两工作面的停采线与胶带大巷的间距均为100m,在工作面回采完毕后,支承压力通过保护煤柱向巷道方向传递,随着保护煤柱的减小,受到的采动应力影响会逐渐增大;

3)巷道原有支护设计不合理,原有支护采用U型钢棚,能够在提供一定的支护阻力,并提供一定的让压空间,但该种支护仅为一种被动的支护方式,不能提高围岩的自我承载能力,且该种支护方式在采动影响下会出现结构破坏严重,进而致使巷道围岩破坏严重。

2.2 采场远距离卸压技术

采场远距离卸压保护技术的主要技术原理如下:通过在工作面前方的煤层内开掘一条卸压巷道,从而有效的切断工作面超前支撑压力向胶带大巷的传递,进而有效的减小胶带大巷所受到的围岩应力大小[1-2],现以1304工作面为例,在工作面设计的停采线保护煤柱的内部掘进卸压巷道,从而有效的切断超前支撑压力对3#煤层胶带大巷的影响。

根据芦河煤业的1304工作面的具体地质条件,工作面面长为220m,根据超前支承压力的分布范围,采用掘进机掘进出180m左右的卸压巷道,确定在工作面停采前前方20m的煤柱内,沿煤层顶板对掘出一条宽为20m,高为5.8m的卸压巷道,具体卸压巷的位置及各项参数如图2所示,在进行卸压的掘进作业时,为充分避开煤柱的支撑应力,在超前工作面400m时开始掘进卸压巷,在掘进作业时,采用两台钻机对掘的方式,沿煤层顶板掘进,两台钻机分别掘进90m,掘进作业沿宽度方向的间隔为800mm,共计进行7次的掘进作业,进而形成20m宽度的卸压巷道区域。

图2 采场远距离卸压巷道施工示意图

2.3 关键层钻孔爆破卸压技术

在工作面停采线内卸压巷道掘进完成后,通过在胶带顺槽、轨道顺槽及卸压巷内布置深孔爆破钻孔,进行基本顶的强制放顶作业,减小工作面回采过程中基本顶来压对3#煤层胶带大巷的破坏,根据类似工程经验及相关研究[3-4],将深孔炮眼沿着上下两层进行分布,将炮眼的终孔位置布置在基本顶中粒砂岩中,设置深孔炮眼水平间距为6m,上下分层的间距为2m,钻孔孔径为42mm,钻孔的深度根据倾角的不同而不同,钻孔深度在24m~26m设置炮孔的装药深度为14~16m,封孔长度为10m,具体深孔炮眼的布置形式如图3所示。

图3 基本顶强制切顶炮眼布置示意图

3 巷道修复加固及效果

3.1 巷道修复加固方案

根据上述巷道围岩变形特征的分析知,巷道顶板及两帮变形较为严重,在1303、1304工作面的回采动压影响下,巷道的变形将会更加严重,在充分考虑采用上述采场远距离卸压技术、关键层钻孔爆破卸压技术后,并结合预应力锚索束及钻孔卸压技术的原理,对3#煤层胶带大巷的修复方案进行具体设计,流程为巷道扩刷→架U型钢棚→喷浆→浅孔注浆→打设帮顶长锚杆→进行底板锚注→进行帮顶深孔注浆→打设帮顶锚索。

1)巷道扩刷、架设U型钢棚、喷浆。对3#煤层胶带大巷进行扩刷作业,扩刷后的巷道宽度为5.7m,高度为4.6m,扩刷完成后再架设U型钢棚,设置钢棚间距为500mm,并在钢棚之间增设6根拉杆,增加U型钢棚间连接的整体性,对棚腿底板进行铺料石穿鞋,料石的长×宽×厚=300mm×300mm×150mm;在U型钢棚架设完毕后对巷道表面进行喷浆作业,喷浆作业紧跟扩刷作业进行,扩刷作业与喷浆作业间距小于5m,设置喷浆层的厚度为 70~100m。

2)浅部注浆作业。在进行3#煤层胶带大巷的浅部注浆作业时,注浆材料使用425#普通硅酸盐水泥,水灰比设置在0.85~1.0之间,进而有效对巷道松动圈范围的破碎围岩进行加固封堵,从而增强岩石自身的自稳能力,浅部注浆作业在滞后扩刷迎头4m的位置处开始施工,注浆作业时采用的注浆直径为25mm,长度为1.2m的注浆花管,设置注浆压力小于1MPa,巷道断面内设置7个浅部注浆孔,注浆孔的间排距为1800mm×1000mm,注浆作业时从巷道帮部开始注浆作业,帮部注浆作业完成后再进行顶板注浆作业,浅部充填注浆孔布置如图4a)所示。

4)高性能超强锚杆支护。在巷道浅部围岩注浆作业完成后,采用Φ22mm×3000mm的左旋无纵筋螺纹钢锚杆对巷道顶板及两帮进行支护作业,间排距为700mm×1000mm,锚杆的锚固形式为端头锚固,预紧力不小于80kN,锚固力不低于150kN,并在巷道表面加设钢筋网进行联合支护,具体参数如图4b)所示。

图4 浅部注浆孔及高性能锚索布置形式

5)底板钻孔卸压联合控制。针对3#煤层底板底鼓量较大的情况,现采用钻孔联合支护的形式对底板进行加固,先对底板的浮矸进行清理,在底板喷射一层混凝土,随后施工注浆钻孔,进行浅孔注浆作业,在注浆作业完成后施工卸压钻孔,再沿着卸压钻孔底部进行锚索孔的施工作业,钻孔直径为32mm,深度在2.5m~4.5m的范围内,随后安装直径25mm的中空注浆锚索,长度为4500mm,通过注浆锚索向底板岩层内注入美固364双液化学浆,对底板围岩裂隙进行充填,同时采用M型钢带及钢筋网作为护表材料,将锚索连接成一个整体,具体底板支护方式如图5a)所示。

6)帮部深孔注浆及锚索加固。在浅部注浆作业完成后,通过直径25mm的中空注浆锚索,顶板注浆锚索长度为6000mm,帮部注浆锚索长度为4300mm,注浆锚索的间排距为1800mm×1000mm,注浆锚索采用水泥药卷进行封孔作业,封孔长度为1600mm,设置注浆压力为3MPa,注浆材料为水泥水玻璃双液浆,通过在顶板及帮部布置7套中空注浆锚索对深部围岩进行加固,并对关键部位加强支护,如图5b所示。

图5 巷道底板钻孔卸压联合支护及深部注浆锚索支护

3.2 修复加固效果分析

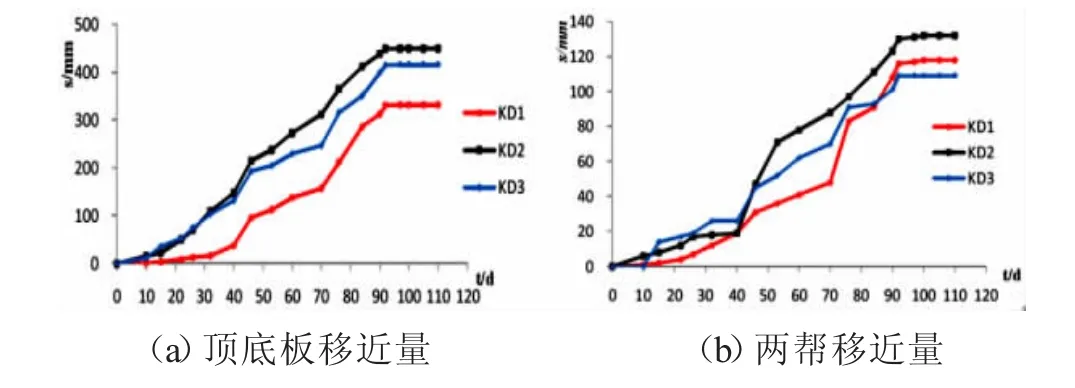

为验证3#煤层胶带大巷在采用采场远距离卸压技术+关键层钻孔爆破卸压技术的基础上,巷道修复支护方案的效果,通过十字布点法对顶板高抽巷的表面位移进行持续观测,在不同的断面处布置3个测点,持续观测120天,根据矿压观测数据能够得巷道表面位移的曲线图,如图6所示。

图6 巷道围岩变形曲线图

根据巷道表面位移的监测结果显示,胶带大巷在上述动压巷道控制技术及巷道修复方案后,三个测站得到的围岩变形量基本保持同样的趋势,在0~90天内巷道围岩变形量在持续增大,顶底板的最大变形速率为11.71mm/d,两帮变形最大变形速率为5.83mm/d;在90~120天的时间内巷道顶底板及两帮移近量均基本保持稳定,这即表明巷道围岩已经处于稳定状态,巷道顶底板最大移近量为449mm,两帮最大移近量为130mm,其中底鼓量为顶底板移近量大的主要原因,需进一步加强对底鼓的治理,基于上述分析可知巷道围岩变形量在采用上述控制技术后得到了有效控制。

4 结论

通过分析3#煤层胶带大巷在现有支护下存在的问题,并结合采场远距离卸压技术及关键层钻孔卸压技术的原理,对胶带大巷的卸压控制技术进行具体设计,并结合动压巷道控制技术原理对巷道的修复方案进行设计;根据矿压监测结果显示,在巷道采用动压巷道控制技术和修复方案后,顶底板的最大移近量为449mm,两帮最大移近量为130mm,解决了巷道围岩变形量大的问题,保证了巷道围岩的稳定。