太阳能与热泵联合系统干燥豆渣的特性研究

2020-01-16孙伟李明高萌李坤赵冲李金

孙伟, 李明,, 高萌, 李坤, 赵冲, 李金

(1.云南师范大学 物理与电子信息学院,云南 昆明 650500;2.云南师范大学 太阳能研究所,云南 昆明 650500)

1 引 言

豆渣是大豆加工过程中产生的主要副产物,我国是大豆种植的主要国家,年均湿豆渣产量高达2 000万吨,目前大部分豆渣被用作动物饲料甚至直接扔掉,造成了环境的污染和资源的浪费[1-3].

豆渣干燥后可长期保存,且易与其他食品相结合.近年来对豆渣干燥的方法和干燥设备的研究很多,但主要方式为微波干燥、真空冷冻干燥、高压电场干燥和旋转闪蒸干燥[4-11],对于采用太阳能与热泵联合的方式来进行豆渣干燥的研究却鲜有报道.太阳能与热泵联合系统采用能源互补的方式,在充分利用太阳能的基础上,有效节约干燥成本,同时结合热泵可使系统稳定运行,因此本文构建了太阳能与热泵联合干燥系统,同时为了更加有效的利用干燥物料后的热量,增加了回热管道,并以豆渣为例开展实验研究,以期获得豆渣的干燥特性.

2 实验设备与方法

2.1 干燥系统和测试设备

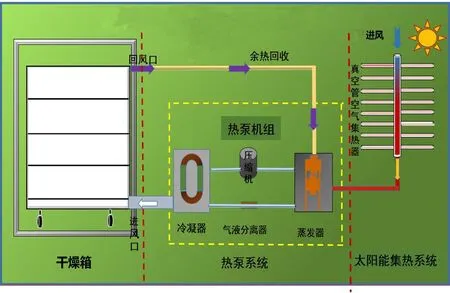

回热式太阳能热泵联合干燥系统结构如图1所示,系统部件主要包括真空管集热器、集热器进口风机、集热器风道、热泵蒸发器、空气换热器、排湿风机、干燥箱、送风风机、热泵冷凝器.干燥系统主要部件参数见表1,实验测试仪器见表2.

2.2 实验和方法

系统可以根据干燥箱内温度来改变运行模式.白天太阳辐照充足时,进入太阳能集热器的空气可以被加热到60 ℃以上,满足干燥的温度需求,因此可只运行太阳能干燥系统;白天太阳辐照不足时,太阳能集热系统产生的热量不能使干燥箱内的温度达到设定值,太阳能系统与热泵系统联合运行,热泵进行热量的补充;在夜晚无太阳辐照时,此时太阳能集热系统不工作,热泵系统单独运行.

为了研究豆渣在太阳能与热泵联合干燥系统下的特性,在昆明市(东经102.43°,北纬25.02°)开展了两次豆渣干燥实验,干燥物料均为新鲜豆渣,并在实验之前根据《食品中水分的测定GB/T 5009.3-2016》测定豆渣初始湿基含水率.

为了研究不同环境温度对系统干燥物料的影响,进行了两次豆渣干燥实验,第一次实验豆渣总重为66.45 kg,在上午7∶45开机运行,测得初始环境温度为12 ℃;第二次实验豆渣总重为116.4 kg,在下午14∶45开机运行,测得初始环境温度为25 ℃.

图1 回热式太阳能热泵联合干燥系统原理图

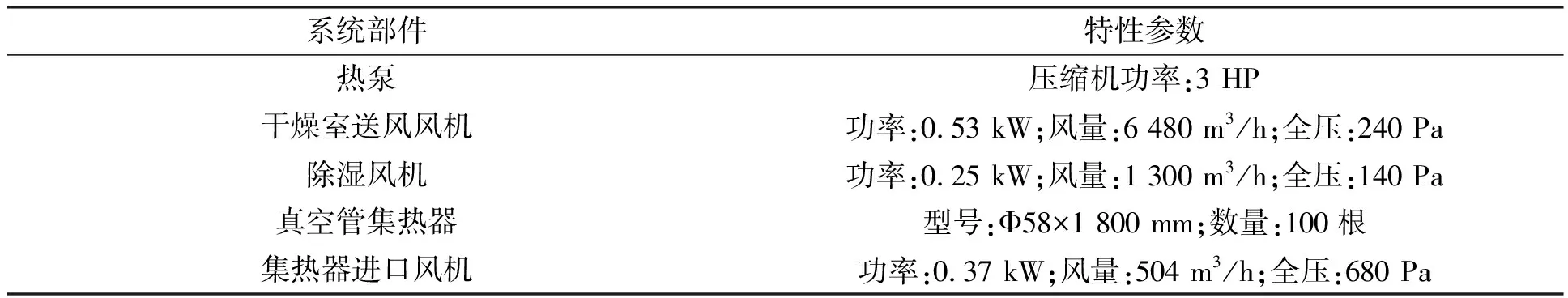

表1 回热式太阳能热泵联合干燥系统的主要部件参数

表2 实验测试仪器

实验过程中,从总的豆渣中分出四份等重样品均匀铺入四个相同的物料托盘内并称重记录,物料托盘长0.55 m宽0.48 m,将其放入干燥室内1,2,3,4层大物料架上,由上至下分别记做样品1、样品2、样品3和样品4.并将剩下的所有豆渣全部均匀放入干燥箱内大物料架上.干燥箱保温层厚度为10 cm.启动联合干燥系统,进行干燥实验.系统在白天太阳辐照充足时,进入太阳能集热器的空气可以被加热到60 ℃以上,满足干燥的温度需求,因此可只运行太阳能干燥系统;当太阳辐照不足时,太阳能集热系统产生的热量不能使干燥箱内的温度达到设定值,太阳能系统与热泵系统联合运行,热泵进行热量的补充;在夜晚无太阳辐照时,此时太阳能集热系统不工作,热泵系统单独运行.

豆渣初始含水率为78 %,干燥过程中每间隔1 h对样品称重一次,直至样品的干基含水率达到保存的标准时停止干燥实验.

3 结果与分析

3.1 干燥特性曲线

豆渣干基含水率变化曲线如图2所示,两次实验分别用时16 h和17 h,最终含水率测定为7%,达到了长时间保存的标准.干燥后的豆渣呈乳白色,略微偏黄,无豆腥味及其他异味,品质良好.对比两次实验结果发现,第一次实验时,干燥箱内的温度升到45 ℃需要4 h,而第二次实验时,干燥箱内的温度1 h就可以上升到45 ℃,此时豆渣的干基含水率下降速度最快.干燥箱内样品1位置处的物料质量整体下降的较快,主要的原因是干燥箱上层的温度最高,且在靠近样品1的地方有一个回风的风机,气流速度会大于其他地方,所以在第1层的干燥物料干基含水率下降最快.

图2 豆渣干燥曲线

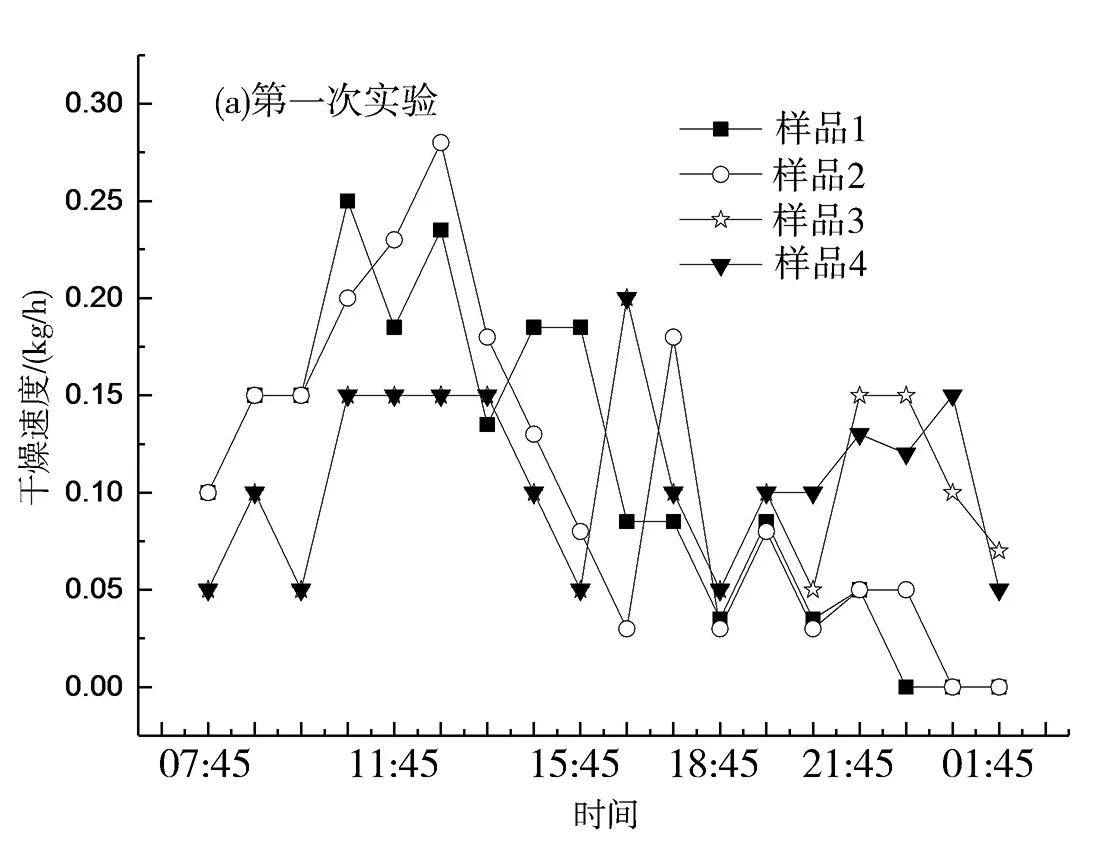

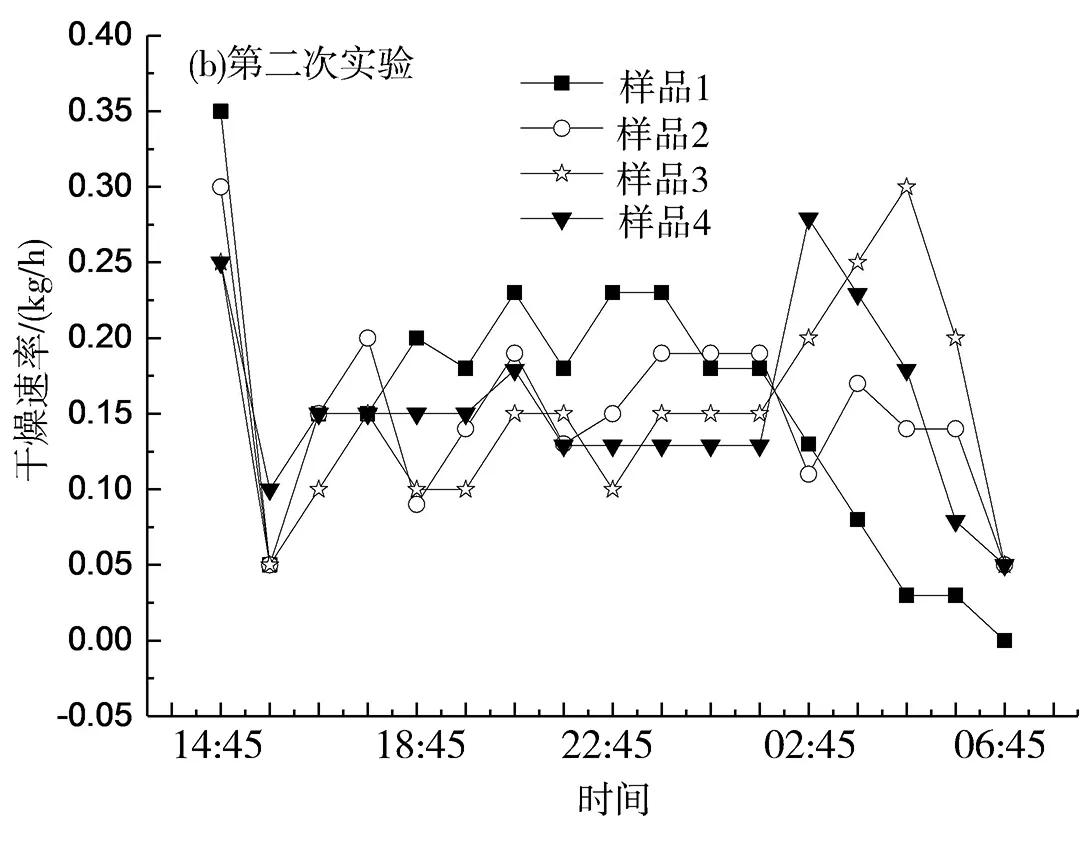

图3为豆渣在干燥过程中干燥速率随时间的变化曲线.从图中可以明显地看出,两次干燥实验的开始的干燥速率相差较大,主要的原因是:第一次实验时,初始环境温度低,蒸发器吸收的热量少,因此干燥箱内的温度上升较慢.在10∶00之后,干燥速率有了明显的提升,因为此时环境的温度已经达到了20 ℃,蒸发器吸收的热量增加,有效地提高了豆渣的干燥速率.第二次实验开始时,豆渣的干燥速率达到最大值0.35 kg/h,主要是下午环境温度高,太阳辐照充足,箱内温度在1 h内达到45 ℃以上,而且刚放进干燥箱的豆渣表面水分最多,因此豆渣的失水速率最快.在凌晨1∶45分时将三四层豆渣进行翻动后,豆渣的干燥速率明显上升,这是因为翻动豆渣,可以使内部水分含量较高的豆渣尽可能与热空气进行接触,极大的提高了豆渣的干燥速率.

图3 干燥速率随干燥时间的变化图

3.2 系统能耗及成本

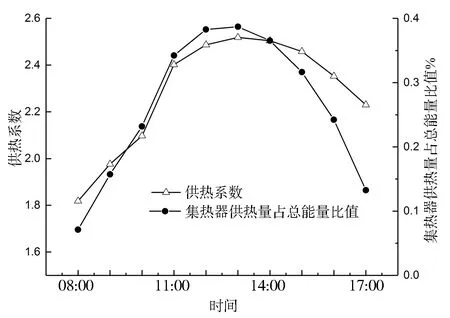

利用测试数据可以得到的供热系数关系图,以第一次实验为例,得到了在上午8∶00到下午17∶00的供热系数关系图(如图4).从图4可以看出,热泵的供热系数在上午10∶00之前呈上升趋势,之后热泵的供热系数保持在2以上,主要的原因是早上环境温度低,热泵的蒸发器从环境中吸收的热量有限.从集热器供热量占曲线比可知,集热器供热量占比呈现出先增加后降低的情况,最高时占比可达到38.69%,主要是受到太阳辐照度的影响,当太阳辐照度增强,集热系统的供热量增加,供热占比也随之增加.

图4 供热系数关系图

以初始环境较高的第二次豆渣干燥实验数据进行成本计算,本次实验干燥豆渣116.4 kg,系统共运行17 h,耗电64.62 kWh,按照0.5元/kWh的电价计算,共计电费32.31元,对比目前干燥豆渣常用的旋转闪蒸干燥技术,其干燥相同质量豆渣到含水率为10%以下的成本在58.2元左右,因此利用本系统进行豆渣干燥,可以减少44.48%的成本.

4 结 语

利用构建的太阳能与热泵联合系统对湿豆渣进行了两次干燥实验,结果表明:

(1)豆渣干燥过程中主要受到干燥箱内的温度和风速的影响,温度高、风速大可以有效缩短物料的干燥时间;

(2)该装置运行过程中,热泵的供热系数在2.5左右,太阳能集热器最高可提供38.69%的热量,有效地实现了能源的互补;

(3)在环境温度高的下午开机运行,干燥箱内温度可以在1 h内达到45 ℃,且可以获得最大的干燥速率0.35 kg/h;在环温低的上午开机实验,达到设定温度需要4 h,此时的干燥速率只有0.1 kg/h;

(4)太阳能热泵联合系统干燥相同质量豆渣成本远低于旋转闪蒸方法,可以节约44.48%的成本.