注空气驱油地面工艺关键技术研究

2020-01-16杨婧赵新建王涛郭晓东樊春峰赵利庆

杨婧 赵新建 王涛 郭晓东 樊春峰 赵利庆

(1.中国石油华北油田公司第一采油厂;2.中国石油华北油田公司第三采油厂;3.中国石油华北油田公司第四采油厂;4.河北雄安华油清洁能源有限公司)

0 引言

注空气驱油技术是在地面将空气压缩增压后注入油层,空气中的氮气对原油起到驱替作用,同时部分氧气与原油接触发生低温氧化反应,生成二氧化碳、一氧化碳等气体,并释放出大量的热使得原油体积膨胀,黏度降低,形成由氮气和二氧化碳组成的烟道气驱。注空气与注轻烃、二氧化碳和氮气相比,原油采收率相差不大,但空气气源具有充足、价廉、易捕集等特点。目前,针对无法注水开发的低渗或特低渗透油藏,注空气驱油技术已成为除热采之外发展最快的三次采油技术。

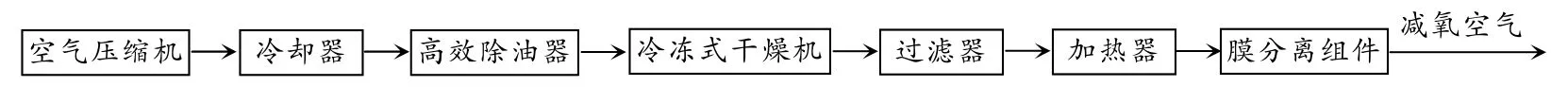

国内实施注空气驱油技术的油田和区块较少,可借鉴的工程实例不多,因此有必要开展地面工艺关键技术的研究。某注空气驱油项目的基本注空气工艺流程为:空气(大气压力)通过空气压缩机(排气量410 Nm3/min)增压,随后进入减氧装置利用分离技术将空气中的氧气部分去除,经流量计计量后输至高压注气压缩机(机组排气量为30×104Nm3/d,约合208 Nm3/min)增压至35 MPa后,通过高压注气管线分输至各注气井井场,在井场进行单井流量分配、计量后,通过注气管柱注入地下,实现驱油效果。通过对该项目压缩机选型、安全氧含量确定、减氧工艺筛选和注气管线选择等四个方面进行理论计算及工艺筛选,为油田注空气驱油提供理论依据和实践经验。

1 压缩机选型

压缩机是注空气驱油工艺最主要的机械设备,根据不同工况,可选用往复式压缩机、螺杆式压缩机或离心式压缩机[1]。在正常投产情况下,压缩机组需要24 h不停运转,压缩机组投资成本占总投资的20%~30%,运行费用占70%以上,因此压缩机组的选型尤为重要[2]。2014年,针对进口设备及配件价格高、供货周期长、后期维护维修不及时等问题,中国石油勘探与生产分公司地面工程处开展了油气田地面工程关键设备引进优化研究,制定了《油气田地面建设引进设备导则》,导则中提出:

(1)功率≤4 000 kW、排气压力≤40 MPa的往复压缩机优先选用国内产品,原则上不允许引进;

(2)功率≤20 MW、排气压力≤10 MPa的离心压缩机优先选用国内产品,原则上不允许引进;

(3)功率≤1 000 kW的燃气驱动机优先选用国内产品,原则上不允许引进。

油气田地面常用的国产压缩机适用条件如下:

往复式压缩机适用于高压及中小排气量系统,进气流量一般不超过3 000 m3/min,流量调节范围60%~100%,单机功率一般不超过6 000 kW,可实现多级增压,每级增压不超过7 MPa,压缩机最高排气压力可达48 MPa。优点是单级压比大,最高可达3:1或4:1;缺点是机组庞大,往复部件多,维修量大,噪音较大。

螺杆式压缩机适用于低压及小排气量系统,进气流量一般不超过100 m3/min,流量调节范围60%~100%,单机功率一般不超过1 500 kW,排气压力一般在3 MPa以下。优点是运行较平稳,不会因为进气带液而出现“液击”,可以很好地满足低压气量波动较大的工况;缺点是单机排量小、大输量下机组数量多,操作和运行维护不方便。

离心式压缩机适用于中压及大排气量系统,进气流量一般在35~8 000 m3/min,流量调节范围为70%~100%,单机功率2 000~40 000 kW。优点是排量大,机组简单紧凑,运转部件少,维修量低;缺点是流量越低,效率越低,容易发生喘振现象,对负荷变化适应性较差。

压缩机选型比较见表1。

结合该项目的压缩机的排气量及排气压力、机组数量、投资成本和供货周期等条件,前端空气压缩机选用离心式压缩机,后端高压注气压缩机选用往复式压缩机。

表1 国产压缩机选型比较

空压系统设计应考虑在空气压缩机入口设置自洁式过滤器,将空气中的固体杂质及颗粒过滤后,进入离心式压缩机增压;然后进入气液分离器、精密过滤器、冷冻式干燥机除去压缩空气中的液体、油雾,再经过一级超精密过滤器和一级活性炭过滤器的过滤,脱除颗粒及油雾,将压缩空气中的含油量降低到0.01 mg/m3以下,同时过滤除去直径大于0.01 μm的所有固体颗粒后进入减氧装置,最后进入注气压缩机。注气压缩机采用往复式压缩机,三级压缩,出口压力达到35 MPa(G),排气温度在65 ℃左右,正常工作标准排气量为30×104Nm3/d。空压系统工艺流程图见图1。

图1 空压系统工艺流程图

2 安全氧含量确定

注空气过程中,由于空气与原油的不完全反应,剩余氧气在地层、井筒及地面管线中与原油挥发出来的溶解气混合,遇到明火时易发生燃烧或爆炸,损坏油井,影响生产运行,造成一定的经济损失[3]。因此,有必要对注空气过程中的安全氧含量进行计算和测定,保证注气过程的安全平稳。

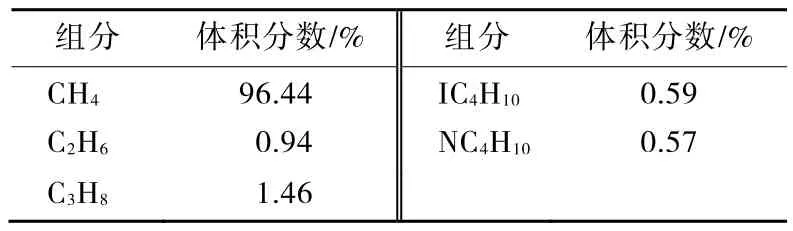

首先,选取该区块生产油井的套管气,依据GB/T 13610—2014《天然气的组成分析 气相色谱法》进行分析。鉴于组分中C5+所占的体积分数较小,同时进行除去助燃气体O2和惰性气体N2、CO2的组分简化,将各可燃气体的体积浓度重组,得到100%的全组分可燃气体,具体见表2。

表2 实测可燃气体组分

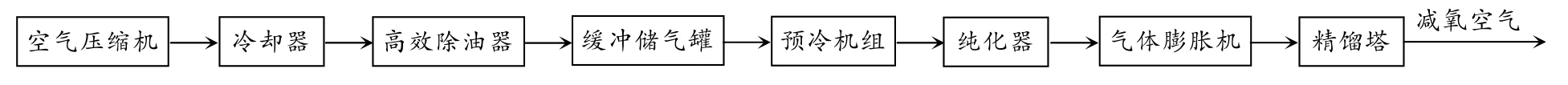

根据Le Chatelier公式,当已知各组分的爆炸极限时,可以计算多组分可燃气体与空气组合的爆炸性混合物的爆炸极限,见下式:

式中:Cm为多组分可燃气混合物在空气或氧气中的爆炸极限,%;V1,V2,……Vn为各组分在混合气体中的体积百分数,%,其和为100%;C1,C2,……Cn为各组分在空气或氧气中的爆炸极限,%。

可燃气体在空气或氧气中(101.325 kPa,20 ℃)的爆炸极限参照《常用化学品安全手册》取表3中数值。

表3 单一可燃气体爆炸极限

将各组分的爆炸下限代入公式得到可燃气体在空气中的爆炸下限CLA为:

参考标准ASTM E2079—07中附录的理论方法,由阿马格体积定律可知,多元混合气体中各气体的体积分数等于其摩尔分数[4],因此可以将混合气体等效看成含C、H、O的单一气体,分子简式记为假设可燃气体与氧气充分燃烧,化学反应式为:

依据表2数据计算得到:

此数据是基于常温常压(101.325 kPa,20 ℃)条件下计算而得的,对于地层和井筒中高温高压环境下的安全氧含量应较常态下更为严格。参考国外已实施注入减氧空气的BP、挪威石油等现场数据,认为注入氧含量5%的空气可保证安全。因此,在注气井口应设置氧含量检测工艺,通过手持式氧含量检测仪定期检测氧浓度是否正常,当氧含量超过5%时,应停止空气压缩机运行,注气井停注并关井。

3 减氧工艺筛选

空气减氧实际就是空分制氮的过程,主要工艺有深冷分离法、变压吸附法(PSA)和膜分离法(MEM)三种[5-6]。

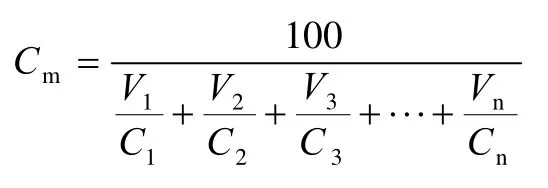

深冷分离法是利用空气中不同组分的沸点不同来进行分离,可在精馏塔中同时得到多种不同气体。整套设备预处理工艺长、占地面积较大且能耗较高,设备无法随时开停,减氧空气的形成时间一般在10 h以上,目前只有用气量大于1 000 Nm3/min时的经济性较好。深冷分离法工艺流程见图2。

图2 深冷分离法工艺流程图

变压吸附法是利用不同气体组分在压力变化过程中吸附和解吸的性能不同进行分离。一般设置两个吸附罐,其中一个处于在线吸附状态,另一个处于在线解析状态,吸附剂(活性炭、硅胶或活性炭纤维)可对氧分子及原料气中的其他杂质进行选择性吸附,减少了原料气的预处理过程,设备的允许压力范围和用气量波动范围较宽,设备压力损失较小(一般不超过0.05 MPa),整体能耗较低,减氧空气的形成时间一般在40 min左右。变压吸附法工艺流程见图3。

图3 变压吸附法工艺流程图

膜分离法是利用不同气体组分在膜中的渗透率和扩散系数不同进行分离,其中渗透率较大的氧气优先通过膜,在膜的一侧形成富氧区域,氮气等渗透率较小的气体则在另外一侧富集形成减氧空气。减氧空气的形成时间最短一般在10 min左右,可进行高速注气。膜分离法工艺流程见图4。

图4 膜分离法工艺流程图

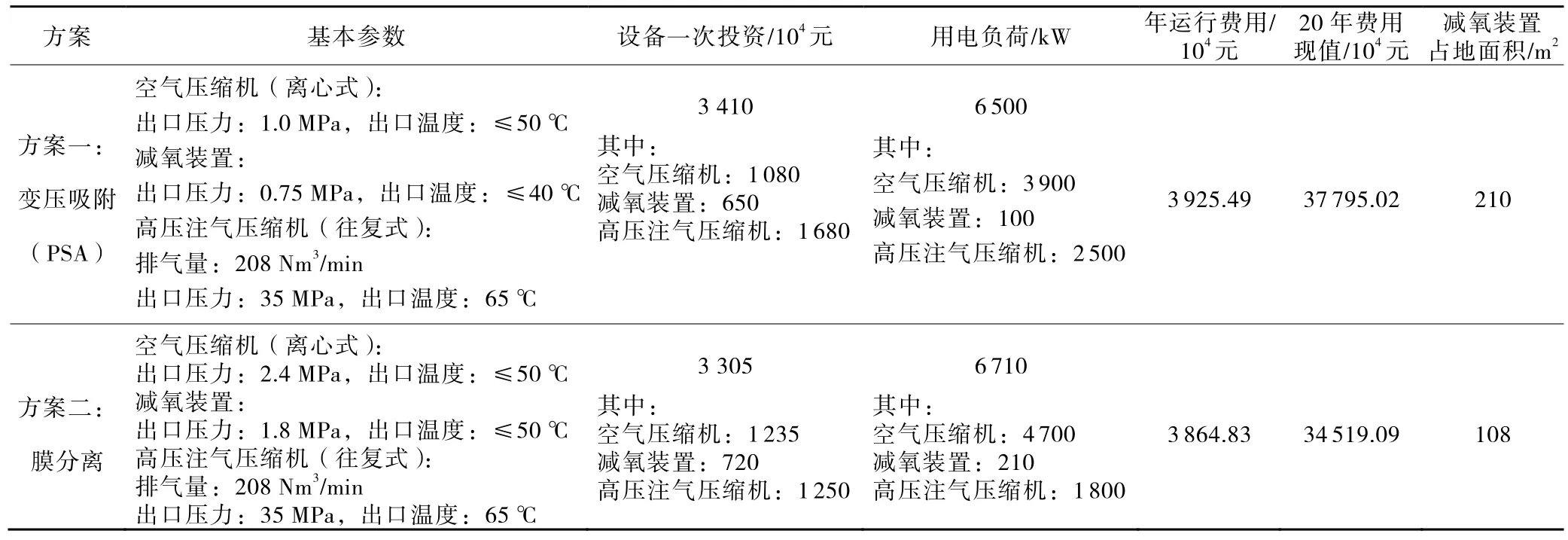

由于本工程气量相对较小,经过对变压吸附和膜分离减氧方案进行技术经济比选(包括综合前端空压机及后端高压注气压缩机),膜分离减氧工艺的设备一次性投资和折算的20年费用现值均低于变压吸附法,维护费用也比变压吸附法低5×104元。同时考虑到膜分离法运行稳定、占地面积小,推荐采用膜分离法减氧工艺。减氧工艺方案对比见表4。

表4 减氧工艺方案对比表

4 注气管材选择

由于注入系统含有一定的氧气,氧气在潮湿环境下对金属管材发生吸氧腐蚀。经研究表明,当注入气水露点低于-20 ℃,即相对湿度低于40%时,钢管腐蚀速率为0,因此压缩机出口气湿度等级应满足GB/T 13277.1—2008《压缩空气第一部分:污染物净化等级》中的3级要求,即出口压力露点低于-20 ℃。该工程注气管线主要考虑压降限制,由于输送的是净化气体,且气体处理过程严格控制了压缩空气的露点,无需考虑腐蚀情况。

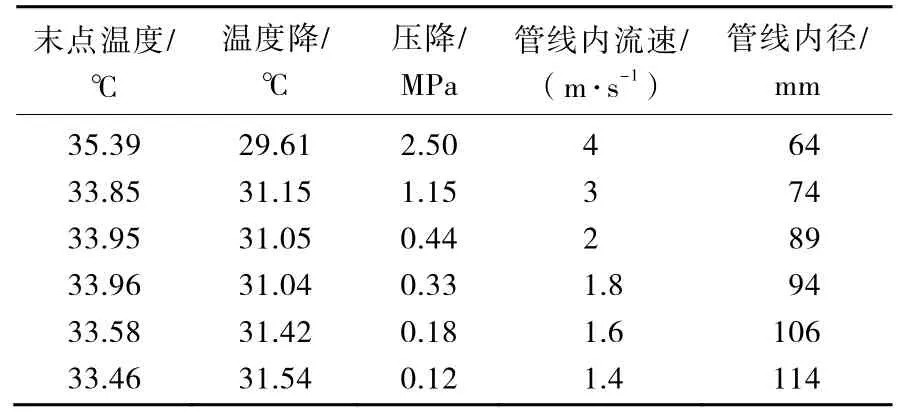

离注气站最远的注气井,路径距离约2.6 km,按照30×104Nm3/d输气量、压缩机排气压力35 MPa、排气温度65 ℃的工况条件,通过Pipesim中的组分模型进行模拟计算,管道内径选择结果见表5。

根据计算结果,将管输压降控制在0.5 MPa以下较为合理。充分考虑经济性因素,优先选择内径89 mm、94 mm的钢管,同时根据管道设计压力对壁厚进行计算,推荐选择公称直径为DN100 mm的无缝钢管。对常用的20#、Q345D、L360Q、L450Q四种材质的钢管进行经济、技术比选,比选情况详见表6。

表5 管道内径选择表

表6 管材比选方案

由表6可知,20#钢管计算后有效内径<89 mm,不推荐;Q345D直管内径能满足最小有效内径要求,但弯头处容易产生高流速气体冲刷效应,热煨弯头壁厚需提高一个等级,Q345D弯头处内径将无法满足内径89 mm的要求,不推荐。L450Q与L360Q钢管投资相差不多,同时考虑到注空气驱设计压力较高,L360Q为微合金管线钢,L450Q为低碳合金钢管,L360Q止裂韧性高于L450Q,因此推荐选择L360Q无缝钢管,制管应遵循GB/T 9711—2017《石油天然气工业管线输送系统用钢管》中PSL2等级钢管的相关要求,交货状态为Q(淬火加回火)。

5 结束语

以工程项目实例为基础,初步形成了一套完整的适合低渗油藏的注空气驱油地面工艺技术,确定了以下几点地面工艺关键技术:

(1)对压缩机进行了选型,其中前端空气压缩机可选用离心式压缩机,后端高压注气压缩机可选用往复式压缩机;

(2)对注空气过程中的安全氧含量进行了测定及理论计算,得到常温常压状态下安全氧含量为10.02%,为了保证地层条件下注入空气的安全,应控制安全氧含量不大于5%;

(3)针对三种减氧工艺从原理、适用性及经济性等方面进行对比,推荐采用膜分离法减氧工艺;

(4)运用Pipesim软件对注气管线的管径及管材进行了筛选,推荐采用DN100、L360Q无缝钢管。

此外,由于注空气驱较水驱一次投资大(一般较水驱高9~10倍),运行费用高,因此在实施过程中应充分注意油价的相应变化,及时调整盈亏平衡点,在生产时率及油价较低的情况下,实行间歇采油或关井停注,以待后续开发。