钢箱梁顶推应力挠度影响的分析

2020-01-16卢长德

卢长德

(中铁二十一局集团第五工程有限公司 重庆 402160)

随着桥梁建设的蓬勃发展,各种应对不同施工环境的施工工艺得以提出、发展。其中顶推法凭借自身的巨大优势被大量的应用到实际工程中。顶推法的施工现场小而集中,可以循环作业:集中预制→焊接→顶推,通过这三阶段的循环施工来缩短工期[1]。虽然顶推法有着极大的优点,其缺点也不能忽视:顶推法不仅对滑板、滑道、箱梁的几何尺寸、焊接工艺要求较高[2];而且,悬臂根部处的弯矩不能太大,否则容易发生倾覆的事故,否则可能发生局部变形过大、导梁端部挠度超限无法搭接至桥台的情况[3]。

本文通过Ansys-apdl软件建立了东岗立交桥拆除重建工程中四跨连续钢箱梁的有限元模型,来模拟顶推施工过程悬臂端的不断伸长的桥梁受力情况,并且能保证良好的计算精度。通过分析该工程中有无局部加强构件的计算结果,得到如下结论:在布置补强构件后,当钢箱梁顶推至最远端,导梁端头的下挠程度可以减轻18.3%左右;应力集中情况明显减小,具体表现为滑块处底板的U型肋处的拉应力与压应力均不同程度的降低,局部变形减小了26.9%。可以说明采用局部补强对钢箱梁结构的安全性以及顶推施工的顺利实施都有明显的贡献。

1 工程介绍

兰州市东岗立交桥拆除重建工程位于兰州市东岗片区,为东岗东路与东岗立交的接点处,是兰州中心城区东侧重要的城市出入口。其中跨包兰线部分为四跨连续钢箱梁桥,桥梁里程为:K1+254.205~K1+384.205,总长度为130m。跨径布置为23+42+35+30m,标准桥宽25.5m,梁高1.8m。施工中还包括临时支墩、滑道梁、滑块、导梁等施工设备,这些设备均布置在横断面处。并且该桥支座与桥轴线斜交24.8°,有限元分析须考虑这部分的影响。

本桥梁由于宽度较宽、自重较大,在顶推跨线过程中滑块处支座会有很大的支反力,进而引起应力集中现象即局部应力过大,因此本桥在顶推跨线时在滑道梁、滑块处底板与顶板之间布置一定数量的补强槽钢,本文对该补强构件具体能提供多大有利影响的问题做进一步研究,为保障桥梁的施工安全以及为以后的工程实践提供一定的经验依据。

2 总体施工方案

跨线桥的施工方法采用现场拼装焊接+顶推跨越包兰线的施工方式。3、4、5、6、7 段为顶推段,均在在 15# 墩西面的临时支墩上进行 3~7 段各细分部分的吊装焊接。1、2、8、9段为现场拼装焊接段。全桥总重1800t,顶推部分1051t。

具体施工步骤为:

(1)浇筑15~19#桥墩混凝土,搭建临时支墩与滑道梁,并在滑道梁中放置四氟板和滑块,滑块间距为4m。

(2)布置2台连续自动预应力机在位于17#桥墩处搭建的临时工作平台上,通过钢绞线将拉力传递给顶推段的最西端,使全桥受推力进而移动至目标位置。

(3)施工从第7段吊装开始,在吊装焊接完成、经检查质量无误后向东顶推,顶推距离为第6段钢箱梁的长度10.532m。

(4)按照上一步的施工方法,以此吊装并顶推7、6、5、4段,并在第7段东端安装导梁。

(5)吊装第3段,将3~7段向东顶推跨越包兰线,采用滑块掉落处滑道梁开槽措施对滑块进行处理,顶推距离为16.4m时导梁抵达18#墩指定位置。

(6)拆除补强构件以及导梁,并在支架平台上完成第一、二段和第八、九段的焊接以及拼装工作,完成落梁施工。

(7)最后按照设计线路标高完成落梁施工。

施工中为了减小顶推过程中导梁端部的挠度、不仅布置有局部补强构件,还对临时墩和滑道处钢箱梁转角位移做了一定优化。本文重点研究局部补强构件的效果,而且最不利工况为顶推跨线至最远端时、悬臂根部全桥应力最大,因此本文重点分析导梁还未搭接前顶推悬臂过程,即施工步骤(5)状态下的截面应力、导梁挠度的情况。

3 有限元模型

本桥梁为钢箱梁桥,由于宽跨比较小无法采用Midas软件中的杆系模型来模拟计算,因此本文采用Ansys软件进行有限元分析,保证全施工过程的可靠、准确。

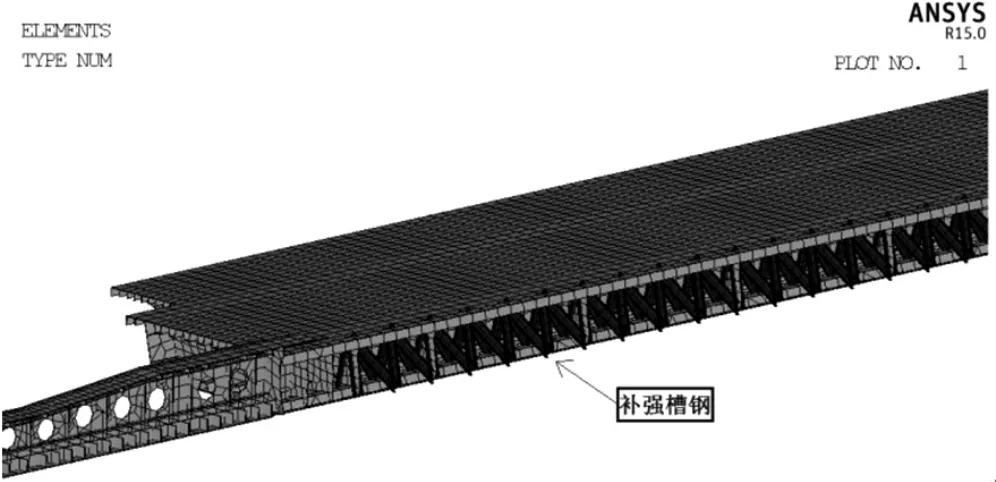

钢箱梁的主体部分以及导梁部分,均采用shell181壳单元,该单元可以良好地反应较薄类结构的力学特征。滑道梁上方底板处的局部补强结构采用宽0.36m、高0.12m、长1.7~2.0m、厚0.012m的槽钢,由于补强构件不是本文重点研究分析的对象,因此采用beam189杆单元对补强构件加以模拟。

钢箱梁材质为Q345耐候钢钢材,弹性模量E为2.06×1011kN/m2,泊松比为0.3,重度为7850kN/m3。滑块处的钢板采用面约束来模拟支座反力情况。

其中,顶推过程涉及的3~7段以及导梁的Ansys有限元模型,局部补强构件的有限元模型如图1所示。

图1 钢箱梁以及导梁的有限元模型

4 结果分析

4.1 导梁挠度情况分析

本工程的顶推法施工的约束体系为每4m一个的滑块来提供支反力,而滑块在顶推施工中通过焊接固定在梁底,与钢箱梁一起移动,当移动至悬臂端根部时则去掉滑块。故有限元模型在每隔4m的位置施加三个方向的位移约束,当钢箱梁顶推至悬臂根部时删除该位置的约束。顶推距离为16.4m,故每4m定义一个工况,共计5个工况。

通过软件计算得到桥梁各个位置的下挠程度,其中顶推至16.4m处,钢箱梁以及导梁部分的挠度如图2所示。从中可以看出,由于桥墩与桥轴线斜交,导致钢箱梁南侧下挠大于北侧。

图2 钢箱梁顶推至最大悬臂处的挠度

将钢箱梁模型中每隔4m布置的约束逐一去除,并运算,得到模拟顶推过程中导梁端部的下挠结果如图3所示,计算结果见表1。

图3 顶推过程中导梁端部的挠度

表1 南北侧导梁端部挠度情况/cm

计算结果表明:无补强构件的钢箱在顶推过程中南北端导梁的挠度持续增加,基本呈2次抛物线的规律,即导梁下挠的程度随着顶推距离的增加而急剧增加。但是在布置补强构件后,当顶推较远一段距离后可以有效减轻导梁端部下挠程度,在顶推至最远端下挠程度减轻18.3%左右。

总体说来,布置补强结构可以提高截面的抵抗惯性矩、降低导梁搭接至桥墩的难度,如果在施工中遇到导梁端部挠度过大的情况,可以考虑采用这种方法。

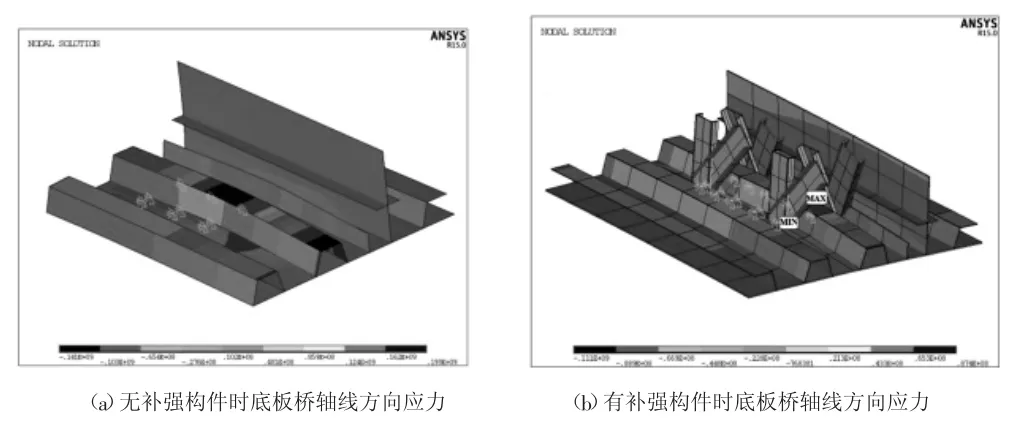

4.2 钢箱梁底板应力集中情况分析

钢箱梁在顶推过程中,随着悬臂部分自重的增加,悬臂根部的滑块处的钢箱梁底板的应力集中情况较为严重,施工中应重点分析此类位置的应力集中情况。

由于顶推16.4m至最大悬臂位置时,北侧滑道梁滑块处的钢箱梁底板处的应力集中情况最大,故本文以此状态为研究对象,计算得到该处的有限元应力如图4所示,数值见表2。

图4 最大悬臂位置时北侧悬臂根部滑块处应力集中情况

表2 最大悬臂处有无局部加强的计算结果

计算结果表明:补强构件可以减少滑块处由支反力引起的应力集中现象,具体表现为底板处U型肋的上顶板的拉应力降低了57.2%,下底板的压应力降低了17.4%。而且滑块处的底板的局部变形减小了26.9%。应力集中情况明显减小。可以看出补强构件起到作用较为明显。

5 结论

(1)顶推施工法中,布置局部补强构件可以提高钢箱梁的刚度,提高截面抗弯惯性矩,进一步保障施工中的安全性。

(2)在布置补强构件后,当钢箱梁顶推至最远端,导梁端头的下挠程度可以减轻18.3%左右,有效降低顶推过程中导梁搭接至桥墩的难度。

(3)在布置补强构件后,不仅应力集中情况明显减小,而且钢箱梁底板的局部变形减小了26.9%,可以证明局部补强对钢箱梁结构的安全性以及顶推施工的顺利实施都有明显的贡献。