变速箱主轴断裂原因分析

2020-01-15

(江苏林海动力机械集团有限公司,江苏 泰州 225300)

1 变速箱主轴简介

某公司生产的某型号变速箱主轴,在客户使用过程中出现断裂,断裂发生在主轴轴径Ф30 mm和Ф25 mm的交界处,该处为两轴肩的退刀凹槽,主轴断裂宏观形貌如图1所示。变速箱主轴材料为20CrMo钢,表面经碳氮共渗处理,技术要求为表面硬化层深0.4~0.6 mm,表面硬度78~82 HRA,心部硬度25~40 HRC,螺纹段经退火处理,螺纹心部硬度25~38 HRC。

图1 主轴断裂宏观形貌

2 主轴断口分析

2.1 化学成分分析

在主轴断口附近取样,测试主轴的化学成分,结果表明各元素含量均符合GB/T 3077-2015对20CrMo钢成分的技术要求。

2.2 断口宏观分析

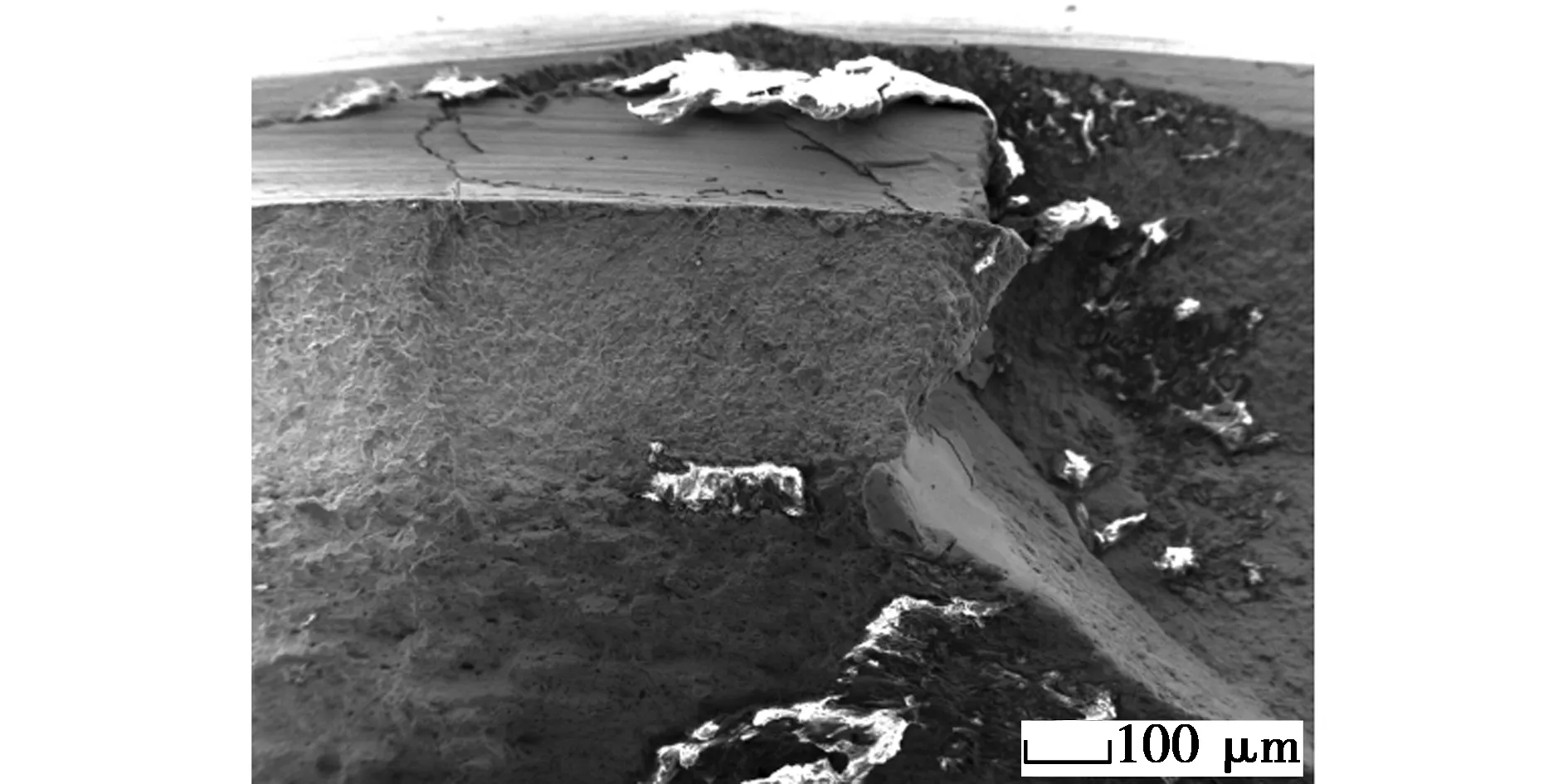

变速箱主轴发生断裂部位为Ф30 mm和Ф25 mm两轴径交接的退刀凹槽根部。退刀凹槽为1.2 mm×Ф29.5 mm,其中Ф30 mm轴径处安装轴承为受载的支撑点,主轴工作时因悬臂梁的作用,退刀凹槽根部受到很大的旋转、弯曲应力,且根部还会引发很大的应力集中,为主轴最薄弱的部位。在主轴断口近旁有较大的弯曲变形,并有一起始于上表面的斜向裂纹。断裂主轴的断口宏观特征如图2所示,断口边缘与退刀凹槽根部平齐,整个断口呈现旋转、弯曲载荷作用下的疲劳断裂特征。疲劳裂纹源起始于主轴圆周表面,下侧表面较为平坦,上侧表面较粗糙,边缘有多个台阶,表现为高载荷、高应力集中下的多源疲劳断裂[1-2]。图3所示为该公司对主轴进行压弯试验时在同部位发生断裂的断口宏观形貌,整个断口表现为脆性断裂特征。

图2 主轴断口宏观特征

图3 压弯试验下主轴断口宏观特征

2.3 断口微观分析

用线切割机切取主轴断口样品,经汽油清洗后再在酒精溶液中进行超声波清洗,然后将断口置于日本电子JSM-7001型扫描电镜下进行微观分析。

主轴断口在扫描电镜下的低倍形貌如图4所示,断口边缘与退刀凹槽根部平齐,整个断口可分为疲劳源区、疲劳区(A区和B区)、撕裂变形区(C区)和最后瞬时断裂区(D区),显示出在旋转弯曲载荷下的疲劳断裂特征。疲劳裂纹源起始于主轴圆周表面,在断口的上侧表面较粗糙,边缘有多个台阶,表现为表面高应力集中下的多源疲劳断裂。上侧疲劳区(A区)较粗糙,下侧较为平坦,疲劳区较浅,约为表面氧化层深。在断口上、下两侧明显可见两月牙型区,为异常的撕裂变形区,隐约可见沿周向的撕裂变形特征。最后瞬时断裂位于断口中部,面积较大,断口更多地表现为双向弯曲疲劳断裂的特征。

图4 主轴断口低倍下SEM形貌

(1) 疲劳裂纹源起始于主轴退刀凹槽根部,即断口的边缘表面。在断口上表面可见有众多台阶,在退刀凹槽表面有众多与轴向约成45°的弧状微裂纹,表明为高扭转载荷和高应力集中作用下的多源疲劳断裂。主轴断裂源区众多台阶及表面微裂纹如图5所示。

图5 主轴断裂源区众多台阶及表面微裂纹

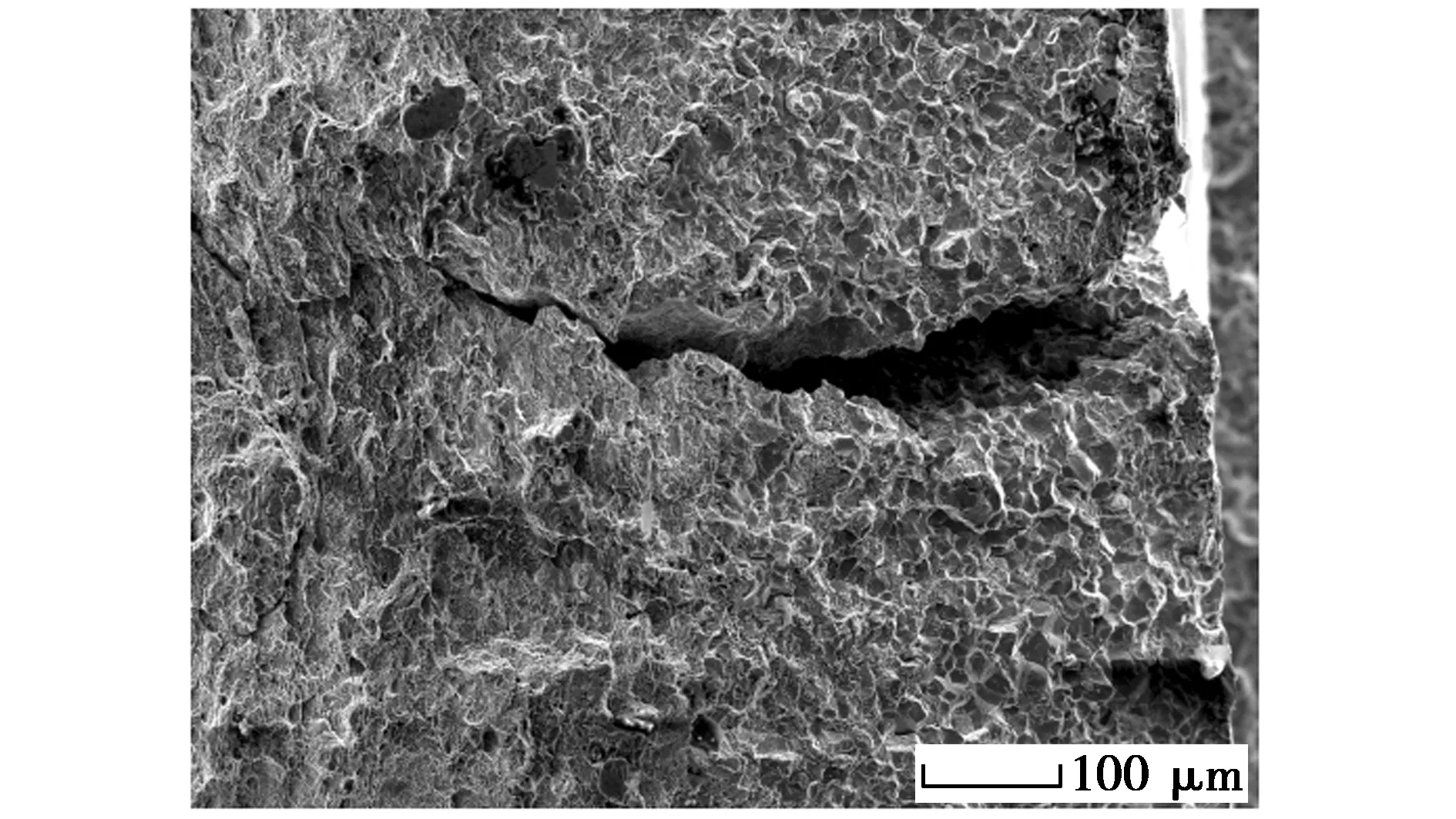

(2)主轴断口A2区表面碳氮共渗层沿晶断裂特征如图6所示,在断口上表面边缘即A1和A2区出现深约0.7 mm的沿晶脆性断裂,在A3区断口还可见开裂裂纹,如图7所示,这是由于主轴表面经碳氮共渗淬火硬化,高碳马氏体组织的硬化层显示出较大的脆性,在高扭转载荷和表面微裂纹高应力集中的联合作用下,发生沿晶开裂,而在次表面的过渡层(A2-2区)相对于表面碳氮共渗层脆性较低,表现为撕裂韧窝的韧性断裂(见图6(c))。在断口下部(B区)也发现主轴退刀槽根部表面有微裂纹和深刀痕缺陷,深约0.14 mm。疲劳区(B区)较为平坦,深度较浅,大致为表面碳氮共渗层,高倍下可见疲劳辉纹微观特征,如图8所示。疲劳区中发生了斜向撕裂,微观可见细小撕裂韧窝,如图9所示。在B区轴表面出现众多纵向开裂裂纹,这可能是主轴由于发生弯曲变形后,下部表面受压应力表面碳氮共渗层脆性大,最终因挤压致使硬化层纵裂。

图6 主轴断口A2区表面碳氮共渗层沿晶断裂特征

图7 主轴断口A3区表面碳氮共渗层纵裂纹

图8 主轴断口疲劳B区微观特征

图9 主轴断口疲劳B区局部撕裂微观特征

(3)在断口上部的C1和C2区及下部的C3区宏观上可见沿圆周方向撕裂变形的纤维状痕迹,但微观上显示出扭转、弯曲引起的变形撕裂,其微观断口为撕裂韧窝,如图10所示。

图10 主轴断口C区撕裂韧窝特征

(4)断口D区为主轴最后瞬时断裂区,处于断口的中心,面积较大,约占断口面积的80%,表明主轴承受的载荷较大,当疲劳裂纹扩展到一定深度,在高弯曲、扭转载荷作用下发生了异常的弯曲变形塑性撕裂后,最后瞬时脆性断裂,其断口微观形貌为脆性解理断裂,如图11所示。

图11 主轴断口D区脆性解理断裂特征

2.4 金相组织分析

由图1可见在主轴断口近旁有明显的弯曲变形,并有一斜向开裂裂纹,沿主轴横向切取含该裂纹的样品,沿与裂纹垂直方向切取含裂纹的金相样品。金相样经镶嵌保护后磨、抛制成金相抛光样,经用硝酸酒精溶液浸蚀后,用德国LEICA公司产DM2500型光镜和日本电子公司JSM-7001F场发射扫描电镜观察分析裂纹和金相组织。

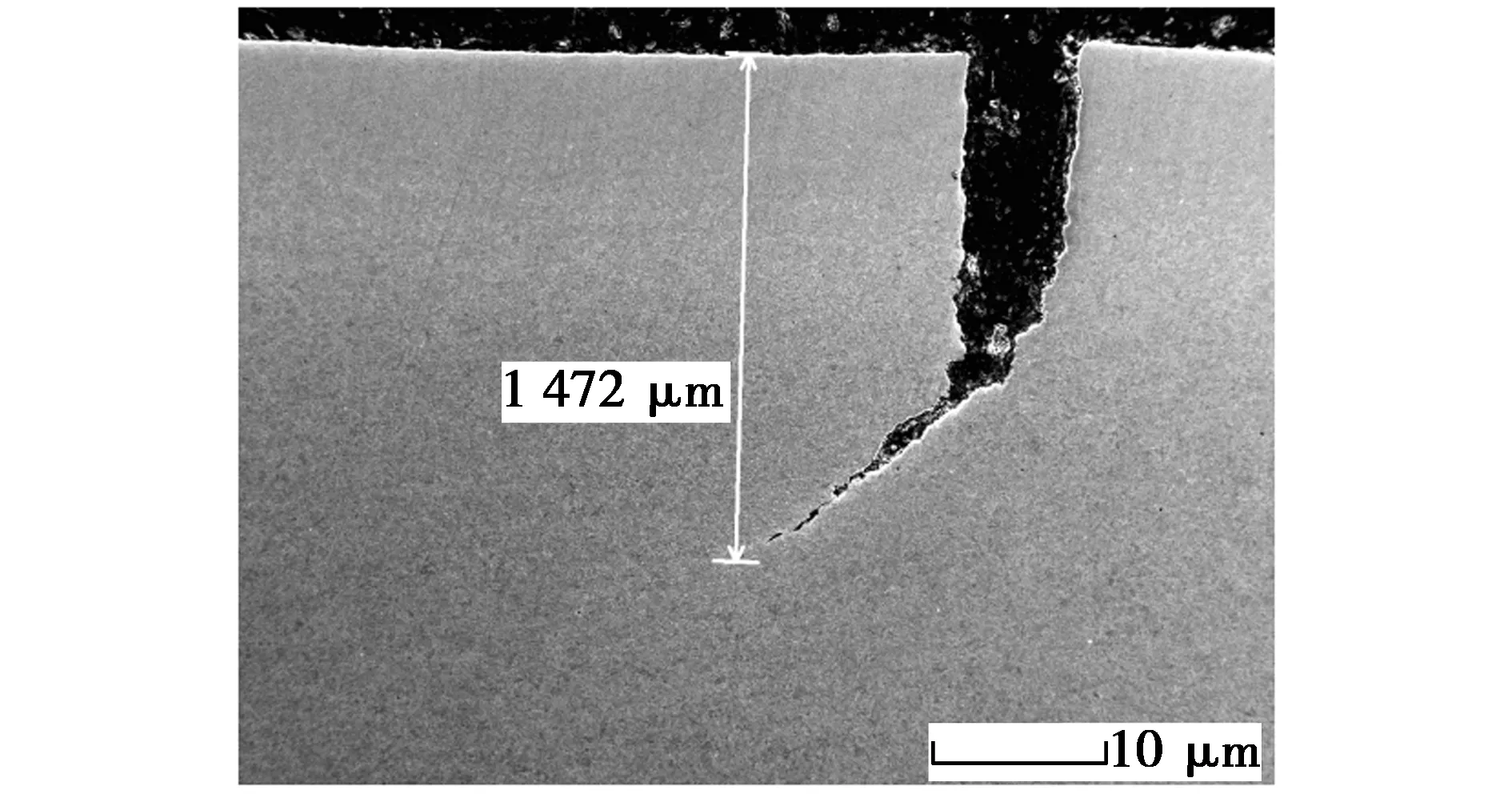

(1)主轴表面开裂裂纹从上表面向内部扩展的形态特征如图12所示,裂纹先垂直扩展至表面碳氮共渗层深,后又斜向表面扩展,深度达1.47 mm,裂纹开口较大,裂纹尖端较尖锐,尖端两侧组织有流变痕迹。由此可推断主轴表面可能受到较大的冲击或大载荷作用,表面硬化层发生脆性开裂,后又受大扭转载荷的作用斜向扩展。

图12 主轴表面裂纹微观形貌

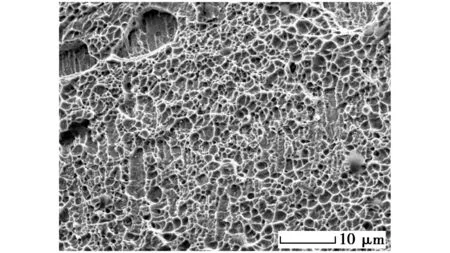

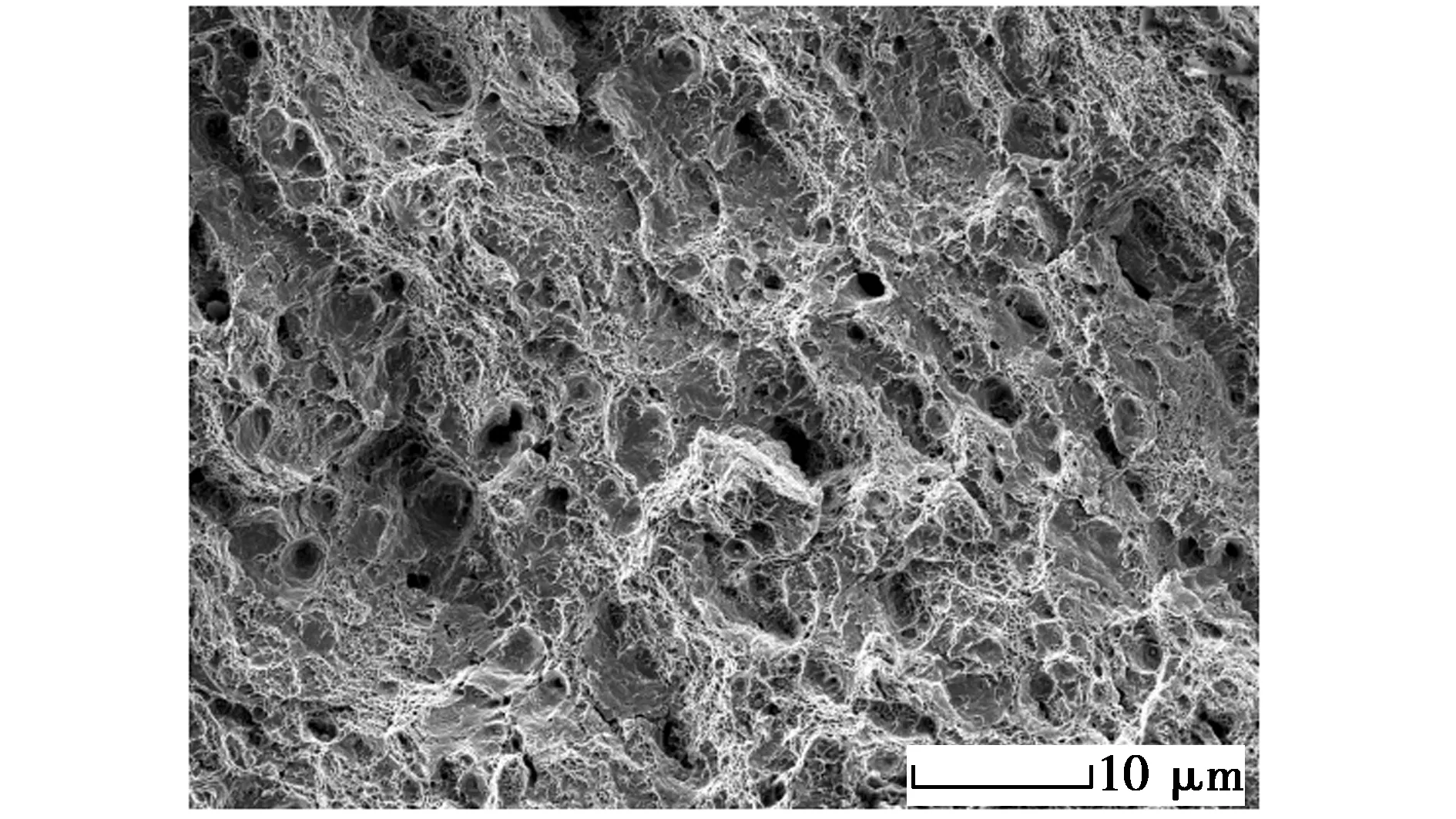

(2)在扫描光镜下测量主轴表面碳氮共渗硬化层深约0.75 mm,金相组织为细小的马氏体,未见有颗粒状的碳化物,如图13所示。主轴心部为回火索氏体+少量的未溶铁素体,如图14所示,金相组织尚属正常。

图13 主轴表面碳氮共渗层SEM形貌

图14 主轴心部SEM形貌

3 分析及结论

(1)该变速箱主轴断裂起源于主轴退刀凹槽根部,该部为直角过渡,表面存在深加工刀痕或微裂纹等缺陷产生了高应力集中,为主轴最薄弱的部位,加之表面经碳氮共渗硬化层脆性较大,这是导致主轴发生疲劳断裂的主要原因。

(2)主轴断口近旁明显可见弯曲变形,表面出现沿硬化层的脆性开裂,断口上、下两侧出现异常的塑性撕裂区和约占80%的最后脆性断裂区,主轴退刀凹槽处因悬壁梁的作用,本身承受很大的扭转、弯曲载荷或冲击载荷,因此更多地表现为双向弯曲疲劳断裂。

(3)主轴表面碳氮共渗层硬化层深0.75 mm,表面硬度为78~82 HRA,金相组织为细小的马氏体,未见有颗粒状的碳化物,心部为回火索氏体+少量的未溶铁素体,金相组织尚属正常,但从断口附近发生的变形来看,主轴心部强度偏低,若载荷较大,主轴发生变形将导致运转不平稳,会附加冲击载荷,加快主轴的断裂。

4 建议

(1)该部位为悬臂结构,在服役过程中该件的受力较大且为复杂的应力状态,对材料的强度和淬透性指标要求高,采用20CrMo材料容易出现强度不足现象,将该轴的材料改为20CrMoM或20CrMoH材料能适当提高材料的强度指标和抗过载能力。

(2)该件的台阶位置R角设计值为0.5 mm,该值偏小,容易在该位置引起应力集中,在过载应力作用下,易在该位置出现微裂纹,裂纹不断扩展最终引发轴的断裂,将该轴的φ30 mm与φ25 mm的R角加工为0.5~0.8 mm,可减小应力集中。

(3)应对该轴结构作进一步优化,使悬壁梁的位置(受力部位)尽量靠近轴承。