临近构筑物危岩体处置设计及施工关键技术

2020-01-15李志成陈诚徐海云龚文惠

李志成,陈诚,徐海云,龚文惠

(1援中交第二航务工程局有限公司,湖北 武汉 430000;2.华中科技大学土木工程与力学学院,湖北 武汉 430000)

0 引言

随着大批山区公路、铁路以及水利枢纽工程的兴建,危岩体灾害发生的频次越来越高,对危岩体变形破坏模式、稳定性判定与防治措施已经成为现阶段的研究热点和重点[1]。危岩是指由多组岩体结构面切割并位于陡坡或陡崖上的不稳定岩体,在岩质边坡和高陡边坡处最为常见,具有泛生性、突发性、隐蔽性以及致灾严重性等特征,按失稳模式将危岩分为滑塌式、倾倒式和坠落式危岩[2]。

危岩体处置设计及施工一直是工程界的难题,常结合其特征采用相应的加固体系以增加抗滑性、强度、稳定性。对于具体的危岩体灾害,由于赋存的地质环境差异和威胁对象的不同,防治等级和技术方法也不相同[3]。

建始至恩施高速公路K105+480—K105+600段路基边坡存在崩塌危岩体,溶孔溶隙发育,且紧邻既有构筑物,成为该边坡重大潜在安全隐患之一。本文从安全性、经济性、可靠性等方面,对危岩体加固处置设计与施工进行分析研究。

1 工程概况

建恩高速公路项目起于建始陇里,经金银店、白杨坪、龙凤坝、虎岔口、松树坪至恩施罗针田,与恩施至来凤高速公路对接,路线全长74.211 km,以路基、桥梁为主。其中K105+480—K105+600路基段主线左侧存在一处崩塌危岩体,岩体整体高约30 m,其中上部被节理面分割的岩体高度约15 m,危岩体前缘因当地人工取石形成陡崖,坡度约80毅,总体坡向120毅,方量约15 000 m3。

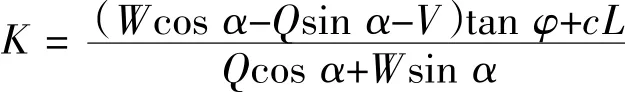

危岩体附近现存一座商品混凝土搅拌站,场内主要设施分布在危岩体滑动面倾向正下方,滑坡面与搅拌站场地高差约15 m,拌合站主机及水泥罐距危岩体水平距离约8 m,拌合站砂石料仓棚直接沿陡崖面搭建,其他生产、生活设施均分布在危岩体周边90 m范围,对危岩体施工干扰极大。如图1所示。

2 危岩体工程地质特性及稳定性分析

2.1 工程地质特性

危岩体自上而下分为3层,第1层为碎石,分布于坡面及溶沟、溶槽内,厚度约0.4 m,呈松散状。第2层为人工填土,主要分布于商品混凝土搅拌站场区,厚度1.1耀4.2 m,浅灰色,成分主要为白云岩碎石,属于商品混凝土搅拌站开挖填筑物。第3层为微风化白云岩,节理裂隙发育,岩体破碎。受卸荷及滑动影响,岩体内裂隙呈张开状,张开度20耀40 cm,隙间黏性土充填。

1)危岩体成因

根据调研及现场勘查,该处曾发生岩体滑动,滑动岩体在运动过程中受到前方山体的阻挡,发生碰撞后停止。由于碰撞作用,前方危岩体沿竖向裂隙张开,分割为6个块体。同时,岩体沿层面贯通,贯通后的层面可见水流流出浸染的痕迹,破坏模式为滑动型,滑动面含泥质,在降雨条件下易发生泥质软化。

2)岩体特征

危岩体前缘与滑床之间裂隙较小,后缘裂缝较宽(20耀100 cm),前后缘之间由于拉裂、挤压、翻转错动,形成了多条贯穿性纵向、横向裂缝及空腔,局部可见松动岩块堆积形成的空腔,空腔最大高度达4 m。总体来看,该危岩体错落分布、空腔裂缝密布、凹凸不平,表面经过长时间的风化、剥蚀作用,形成大量的溶蚀凹槽、溶蚀裂隙、小石芽。

3)工程地质分区

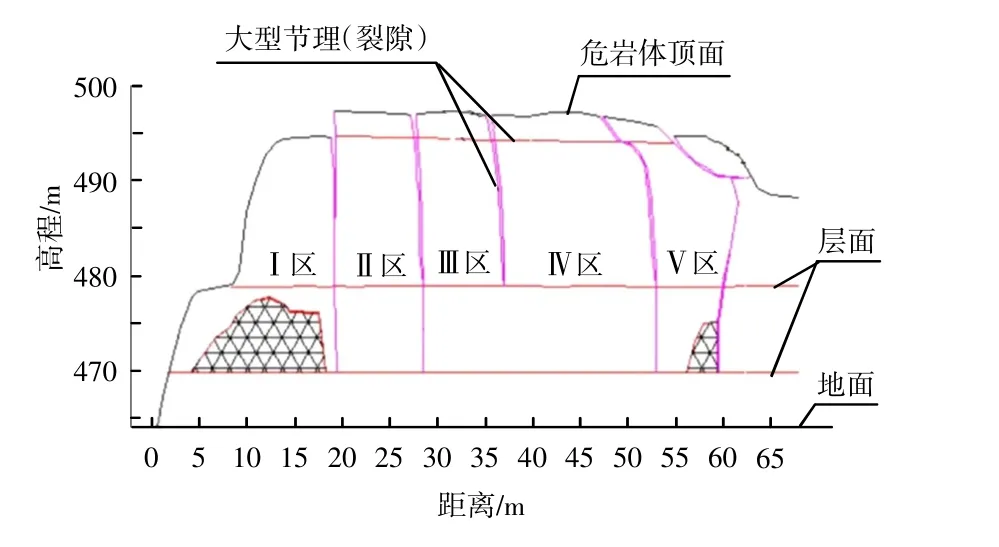

根据工程地质岩组、岩石的完整程度等,将危岩体分为5个区,如图2所示。

图2 危岩体分区图Fig.2 Dangerous rock mass partition map

各区内岩体特征、工程地质问题见表1。

表1 危岩体各分区工程地质问题Table 1 Engineering geological problems in various divisions of Dangerous rock mass

2.2 稳定性分析

根据国内外的研究现状,危岩稳定性分析常用的方法有4种:基于有限元的静力稳定分析法、可靠度分析法、基于监测资料的比较辨识法和静力解析法。其中,静力解析法是工程实际中最常用的稳定性分析方法[4]。

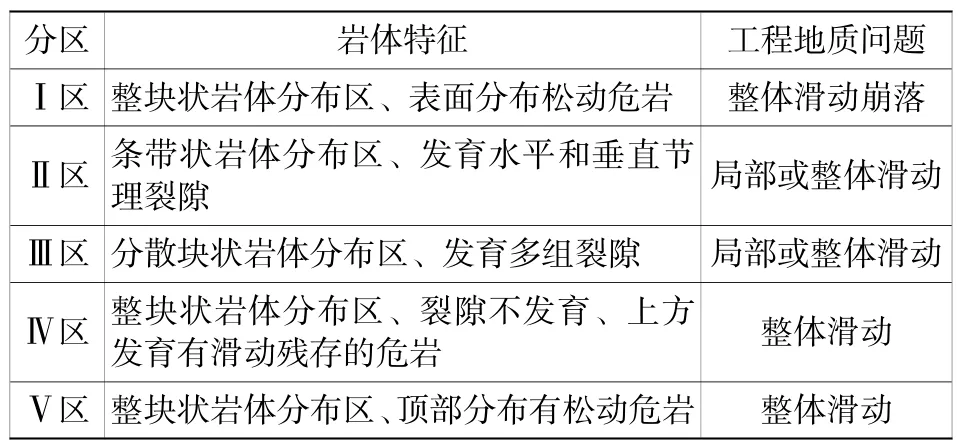

2.2.1 稳定性评价模型

该危岩体边坡工程安全等级为二级,抗震设防烈度属遇度区,根据GB 50011—2011《建筑抗震设计规范》[5],在稳定性计算工况中不考虑地震荷载,破坏模式主要为滑移式破坏,稳定性计算公式如下:

式中:W为危岩体自重,kN/m;Q为水平方向振动荷载,kN/m;V为结构面内孔隙静水压力,kN/m;L为滑动面长度,m;琢为危岩体滑动面倾角,外倾时取正值,内倾时取负值;c为滑动面处黏聚力标准值,kPa;渍为滑动面处裂隙内摩擦角标准值。

2.2.2 力学参数分析

该滑坡前期已向下滑移,原始位置滑动面倾角约为33毅,当前位置滑动面倾角约为27毅,在降雨条件下危岩体的综合摩擦角应该处于27毅耀33毅。

2.2.3 计算工况分析

根据滑坡在施工和长期运营条件下的环境特征,计算工况如下:

1)工况1:自重+施工期间振动荷载。

2)工况2:自重+暴雨。

2.2.4 稳定性分析及评价

根据对危岩体的分区部署,不同工况下玉区耀吁区稳定性系数见表2。

表2 危岩体各分区稳定性系数Table 2 Stability coefficient of each section of dangerous rock mass

依照GB 50330—2013《建筑边坡工程技术规范》[6],对于平面滑动安全系数取1.3,由此可知:

1)上部潜在滑动面,在工况一施工振动荷载作用下稳定系数为1.12,在工况二暴雨裂隙充水条件下稳定性系数为1.00,其稳定性系数均小于安全系数1.30,需要进行治理。

3)下部潜在滑动面,在工况一施工振动荷载作用下稳定性系数为1.65耀1.80,在工况二暴雨裂隙充水条件下,稳定性系数为1.35耀1.42,处于安全状态。

3 危岩体处理方案研究

危岩体主要的治理技术可以分为主动防治技术和被动防治技术[7]。主动防治的理念在于增强危岩体的稳定性,阻止其发生崩落,常用的方式有清除、支撑、锚固、注浆等。而被动防治技术的理念在于假设发生了崩塌,但通过阻止落石到达威胁对象范围而提供的防护功能,常用的方式有拦石网、拦石墙[8]。

3.1 危岩体清除设计方案

考虑到危岩体坡下为商品混凝土搅拌站与国道线路,上方为设计道路路堤,下伏存在潜在滑动面,若整体爆破清除,势必威胁下部商品混凝土搅拌站,甚至牵动下伏潜在岩体,使其滑动面变形加剧,影响未来路基的稳定性。为此,危岩体清除可采用浅孔分层爆破和静态爆破相结合的方式。

3.1.1 浅孔分层爆破

浅孔分层爆破主要针对历史上滑动的松动危岩体、后缘的危岩体,自上而下分层松动爆破,爆破方向以垂直于边坡方向为主。岩石爆破最大块度控制在50 cm以内,单位炸药消耗量控制在150 g/m3以内,采用齐发爆破或短延时毫秒爆破。

3.1.2 静态爆破

静态爆破主要针对商品混凝土搅拌站未拆除条件下边坡临空面附近的危岩体,在钻孔中灌装静力膨胀剂,依靠化学膨胀力使岩石产生裂隙或裂缝,从而达到岩体破碎的目的。设计孔距25耀30 cm,破碎剂用水稀释后灌注炮孔,离孔口20 cm停止并堵塞,常温下24 h即可裂开。

3.1.3 危岩体崩塌运动路径分析

为了确定危岩体发生崩塌的影响范围和时空分布规律,采用落石分析软件RocFall分析危岩体潜在落石的运行轨迹、不同位置的运行速度、以及最大落石落点集中区。

1)坡面计算

计算坡面选用商品混凝土搅拌站正对的道路断面,如图3所示。

图3 Roc Fall软件计算坡面Fig.3 Roc Fall software calculation slope

2)模拟参数

考虑到危岩体历史上曾发生滑动,弹性能已释放,再次失稳时初始速度一般很小,软件模拟中定义为0.01 m/s。边坡底部有少许石块堆积,路面为水泥面,其力学参数与基岩类似。根据法向弹性系数Rn和切面摩擦系数Rt确定岩坡和坡面碰撞后速度衰减,Rn、Rt参照TB 10035—2018《铁路特殊路基设计规范》分别取值0.4、0.8。

3)模拟结果

根据建立的地面模型,计算模拟出落石的滚动路线。其中坡底水平坐标为x=1 893,商品混凝土搅拌站距离坡底9 m,推算其水平坐标为x=1 902。

根据模拟结果得出:危岩体发生崩塌,其堆积区范围位于1 910耀1 920区域,必然经过商品混凝土站(x=1 902)。同时,落石弹起平均高度在2 m左右,仍然具有较高的动能,破坏力极强,商品混凝土搅拌站处于危险地带。

3.1.4 清除设计方案建议

根据滚石模拟结果,采用清除方案时,临近的商品混凝土搅拌站存在影响,待商品混凝土搅拌站搬迁至安全位置后,整个危岩体可采用浅孔分层爆破进行清除。

3.2 锚索加固设计方案

根据GB 50330—2013《建筑边坡工程技术规范》进行锚索加固设计计算,考虑到边坡稳定性较差,在危岩体中上部范围布设预应力锚索加固。

危岩体各区锚索均采用1 860 MPa高强度低松弛钢绞线,1伊7标准型结构,锚索与水平面的倾角30毅,相关设计参数见表3。

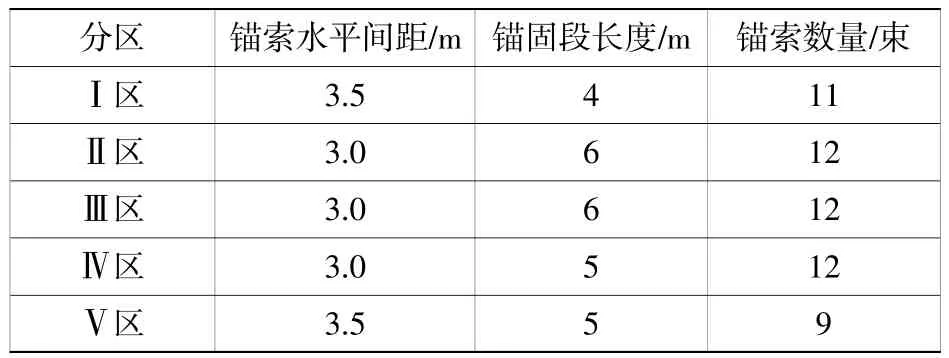

表3 锚索设计参数Table 3 Anchor cable design parameters

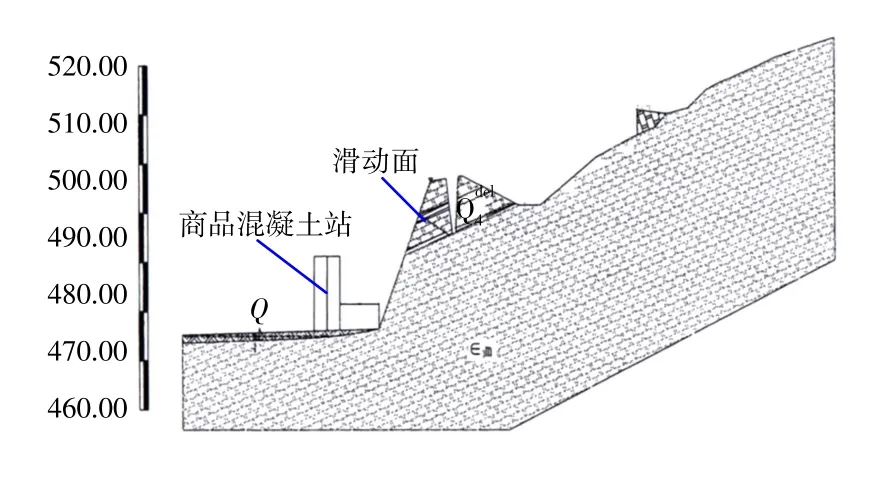

3.3 钢轨桩加固设计方案

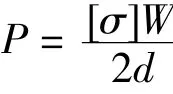

在危岩体上部范围布设桩径30 cm钢轨抗滑桩进行加固,钢轨桩贯穿潜在滑动面。钢轨轨体型号选用43号重轨,单轨抗滑力计算如下:

式中:P为抗滑力,kN;[滓]为钢轨允许应力值,取值615.4 MPa;W为钢轨截面抗弯模量,取值208.3 cm3;d为钢轨截面最大尺寸,取值18 cm。

计算可得单轨提供抗滑力P=355 kN。

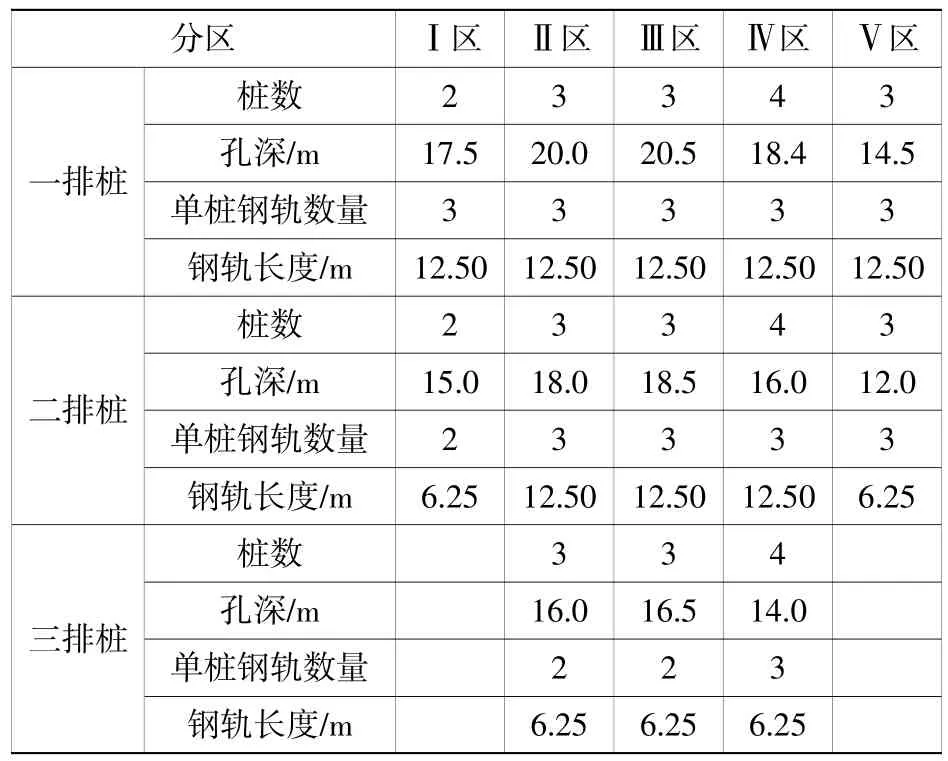

钢轨桩布置如图4所示,设计参数见表4。

图4 钢轨桩布置示意图Fig.4 Rail pile arrangement

表4 钢轨桩设计参数Table 4 Rail pile design parameters

3.4 设计方案比选

危岩体清除、锚索加固、钢轨桩加固3个设计方案对比分析见表5。

表5 设计方案对比分析表Table 5 Design comparison table

通过综合比选,钢轨桩加固方案经济性最好,施工工期最短,且施工风险可控、施工质量可靠,作为危岩体处置的实施方案。

4 危岩体加固施工

4.1 临时防护施工

危岩体正面坡面溶孔、裂隙发育,部分区域零散分布块状孤石,加固施工前需对孤石进行临时防护。块状孤石采用临空面钢丝网包裹+插打钢棒锚固的临时防护方式,确保孤石稳定。

4.2 裂隙封堵施工

危岩体错落分布、空腔裂缝密布、凹凸不平,表面经过长时间的风化、剥蚀作用,形成大量的溶蚀凹槽、溶蚀裂隙、小石芽,裂隙封堵可提高危岩体的整体稳定性。

1)危岩体与滑床之间水平裂缝及空腔填充

清除地表杂物,确定危岩体与滑床间水平裂缝及空腔位置,再将缝隙中的堆积物清出。然后从危岩体上方便道沿坡面搭设溜槽至浇筑区,分批次、分区间隔浇筑填充混凝土。

2)危岩体顶部裂缝及凹槽填充

待危岩体与滑床之间水平裂缝及空腔混凝土填充加固后,在危岩体右侧修筑临时便道,用于顶部裂缝及凹槽填充施工。先将顶部裂缝及溶蚀凹槽内的杂草及覆盖土清除,再利用汽车吊+料斗的方式进行填充混凝土的浇筑。

4.3 钢轨桩施工

钢轨桩设计桩径30 cm,桩长14耀20.5 m,入坚硬的微风化白云岩。钻芯施工时,每次钻入1耀2 m,芯渣重达300 kg以上。由于单次取芯直径大、重量大,传统的“投钢丝卡钻芯”工艺已无法适用,通过对岩芯管进行改良,创新地提出“一种超大直径钻芯取渣的方法”。

1)设备选型

考虑到危岩体稳定性处于临界状态,且临近城区环保要求高,采用机械回转钻机取代成孔速度较快的潜孔锤冲击回转钻机。由于危岩体属于硬质灰岩,且钢轨桩直径达到30 cm,采用特制表镶金刚石钻头回转钻进取芯。

2)超大直径钻芯取渣

钻芯施工前在大直径岩芯管底端设置10 mm圆孔,穿入准10圆钢制作的回形卡。待钻进至设计标高位置后,钻机反转提渣,岩芯管底端的回形卡与提取芯样已经有效结合,可对芯样底部进行撑托,防止取芯过程中芯样脱落。岩芯管设置如图5所示。

图5 大直径岩芯管开孔Fig.5 Large diameter core tube opening

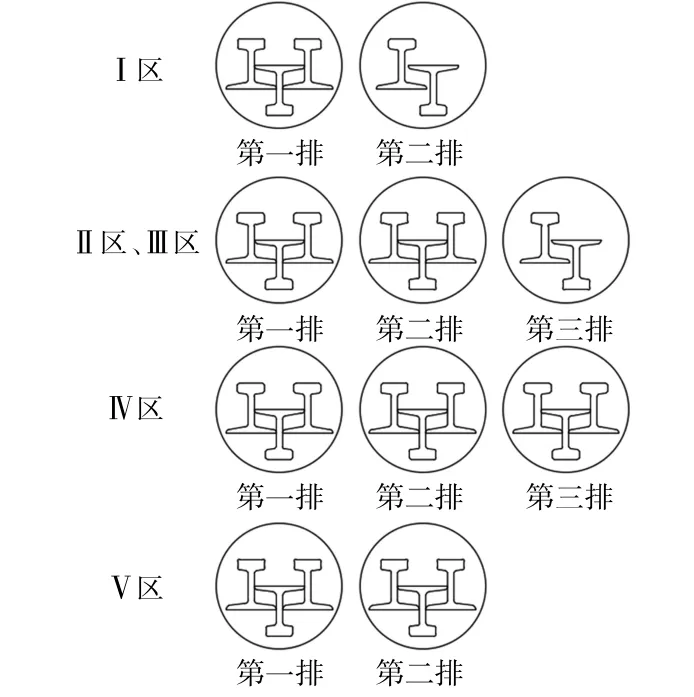

3)钢轨桩安装

钻孔孔径30 cm,每个孔位处需下放2耀3根钢轨桩,故环状间隙较小,为确保钢轨的顺利下放,必须严格按设计位置对每个孔位处的钢轨进行组合焊接,如图6所示。

图6 各孔位钢轨桩组合布置图Fig.6 Steel rail pile combination layout of each hole

各孔位钢轨桩组合焊接完成后,采用25 t汽车吊吊放轨体,使轨体铅直并缓缓放入孔中,避免碰坏孔壁。待钢轨桩安装就位后,沿钢轨中间下放压浆管至孔底,再向孔内注入砂浆直至孔口。注浆速度不能过快,如一次注不满或注浆后产生沉降,要补充注浆,直至注满为止,确保钢轨桩的密实度。

5 结语

1)通过危岩体处置设计方案的分析比选,采用钢轨桩加固的处置方式,有效地解决了临近构筑物爆破清除受限条件下危岩体的稳定问题,经济性良好,工期可控。

2)首次提出了30 cm超大直径钻芯取渣的施工方法,利用岩芯管底端开孔设置圆钢回形卡的方式,解决了大直径芯渣提取易脱落的难题。

3)治理后的危岩体整体稳定,处置设计及施工达到预期,保障了临近的主线路基施工,确保了周边构筑物的长期安全,能够为其他类似项目危岩体处置提供借鉴。