基于工作包的模块化设计方法研究及应用

2020-01-14陆群峰顾新建王有虹

陆群峰,顾新建,王有虹,张 晶

(1.浙江大学 机械工程学院,浙江 杭州 310027;2.中车戚墅堰机车车辆工艺研究所有限公司 技术研发中心,江苏 常州 213011)

随着商业全球化的形成,各行各业都需要面对复杂多变的市场需求.对于现代企业来说,其竞争力体现在,满足产品质量和成本控制的前提下快速响应客户多样化、个性化需求的能力[1].因此,德国工业4.0将“快速、有效、个性化的产品供应”作为核心目标,采用多种手段来进一步深化大批量定制的实现[2].产品的设计过程是大批量定制的关键,是影响产品成本、质量以及客户需求响应符合度的重要一环[3].在当前的市场环境下,企业需要利用新一代信息技术支持面向大批量定制的产品设计(Design For Mass Customization, DFMC),并开展产品模块化工作,在产品模块化的基础上开展基于互联网的专业化分工协同设计,提高设计效率,以实现快速、有效、个性化的产品供应[4].

DFMC的主要目的是缩短产品的设计周期,提高产品设计质量以及企业生产全过程对市场的快速响应能力[5],是企业实现设计模式变革的理论基础.然而,当前业内对DFMC的研究重点仍放在模块的配置选型[6-8]、自动化建模[9-10]、三维建模软件及仿真工具的集成环境搭建等方面[11],更多面向产品设计时零部件的生成与评价过程,而从总体上对设计过程进行全局优化、设计的专业化分工协同、各类设计资源的有机融合等系统性的问题考虑较少,因此对设计工作的支持力度仍较为有限.

为了更好地实现面向大批量定制的设计,本文提出基于工作包的模块化设计方法.该方法以客户需求为导向,以专业化分工协同的设计流程为核心,以各类设计资源有机融合为支撑,通过信息化的实施来支持产品的大规模定制设计.

1 产品模块化过程与产品模块化程度评价

基于工作包的模块化设计方法的核心是集成所有设计资源的产品技术平台.这些设计资源已经过完善论证,且是有序化的和模块化的,通过流程化的各种工作包的形式提供,使不同粒度的设计资源及组合能被快速重用.

此处的模块化是广义概念,其对象不仅是零部件等实体,还包括与之相关的各类资源及设计过程.模块化的资源要素包括:已有的产品结构,零部件模块资源,各类文档、表单、模型的模版,设计时所采用的工具等.模块化的过程要素可以按照设计流程、步骤、方法、数据运行逻辑、应达到的效果等,被划分为不同类型的设计工作包.

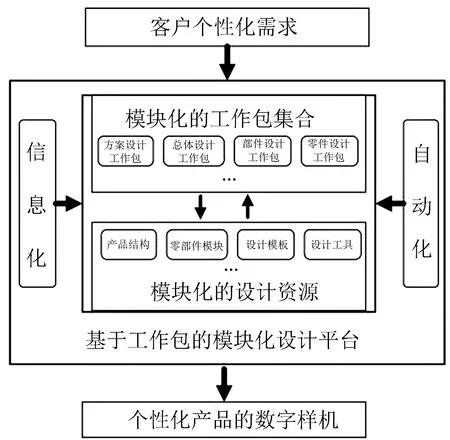

在设计资源模块化的基础上,将产品技术平台中模块化资源按设计工作包聚集,并通过信息化方法嵌入集成化的软件系统中,使得设计过程能够得到计算机系统的辅助支持.这就形成了基于工作包的模块化设计方法(图1).

图1 基于工作包的模块化设计方法

2 模块化全要素的产品技术平台

为实现基于工作包的模块化设计方法,本文提出模块化全要素的产品技术平台(Modular All Factor Product Technology Platform,MAF_PTP)的概念.该平台深度融合了模块化的设计流程与资源,是对产品设计过程的所有资源进行有机组合,形成新产品设计的基础.模块化全要素的产品技术平台可以通过式(1)表述.

(1)

2.1 客户需求表(Requirement Table,RT)

对一类产品来说,客户需求表的字段名一般是固定不变的,但字段的具体取值是有变化的.产品技术平台提供了一个集合所有对本类产品设计有实质性定义的客户需求字段名的列表,有助于防止客户需求输入不全.同时,它摒除了客户给出的无用信息,并在某些字段上给定可供优选的项值,从而引导客户进行产品定义.RT是产品设计的源头,后续的所有设计都需要满足它的要求.

2.2 设计流程(Design Process,DP)

DP是规范化的设计流程,其表现形式包括工作分解结构(Work Breakdown Structure,WBS)、泳道图、设计流程网络图(Design Flow Network Diagram,DFND)等.设计工作包位于设计流程节点上[12].复杂产品的设计工作包之间的相互关系一般选用DFND描述.

产品设计流程一般遵循先确定关键方案,再进行结构总体设计,最后进行各类零部件详细设计的大体顺序.

关键方案指的是产品设计中最重要的若干解决方案,如齿轮箱的齿轮副方案,发动机的汽缸方案和冷却方案等.关键方案直接决定产品的性能特点,是产品设计的核心内容.关键方案确定后,产品最重要的结构或者重要结构所需要的大致空间(时间)就能被确定下来了.因此,设计过程中需要先确定关键方案,再围绕该方案进行产品结构的总体设计.

总体设计需要详细考察并尽量满足客户给出的边界限制及关键方案的结构要求,在此基础上才能为产品中各分系统分配合理的设计空间.对于结构复杂的产品,总体设计还可能受某些关键子系统布局的影响,这就需要两者的协调统一.总体设计一旦完成,各分系统之间相互联系的接口就确定了.

在详细设计时,各分系统应当在其被限定的接口内进行设计.只要遵循接口要求,各分系统之间的相互影响就能被隔离.此时,各分系统设计可以并行开展,从而缩短产品整体设计的周期.

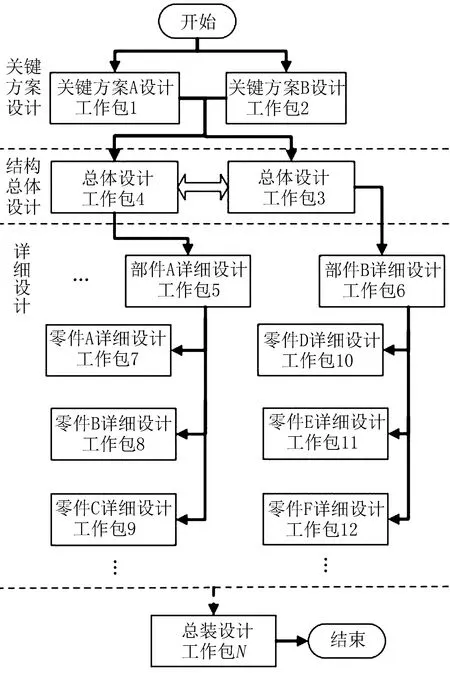

图2所示为实体产品的一种设计流程网络图.其中,最先执行的工作包1和工作包2为关键方案设计,然后执行的工作包3和工作包4为结构总体设计,最后进行详细设计时,一般可以按照不同部件或子系统的分组(如工作包5和工作包6)进行相对独立的设计.并且,部件或子系统的工作包也可以根据需要进一步细分.设计流程网络图的工作包之间存在以下4类关系:①串行关系,即只有执行了前置工作包,才能启动后置工作包,如工作包4和工作包5;②并行关系,可同时开展,从而缩短整体设计周期,如工作包1和工作包2,工作包5和工作包6;③交互关系,如工作包3和工作包4,两者之间需要共同决定某些设计内容,存在较为复杂的数据交互逻辑,必须同时进行;④包含关系,如工作包5包含了工作包7、工作包8和工作包9.

图2 实体产品的一种设计流程网络图

通过DFND规划,可实现专业化分工协同,降低设计系统复杂性,从而压缩设计周期、提高设计质量.

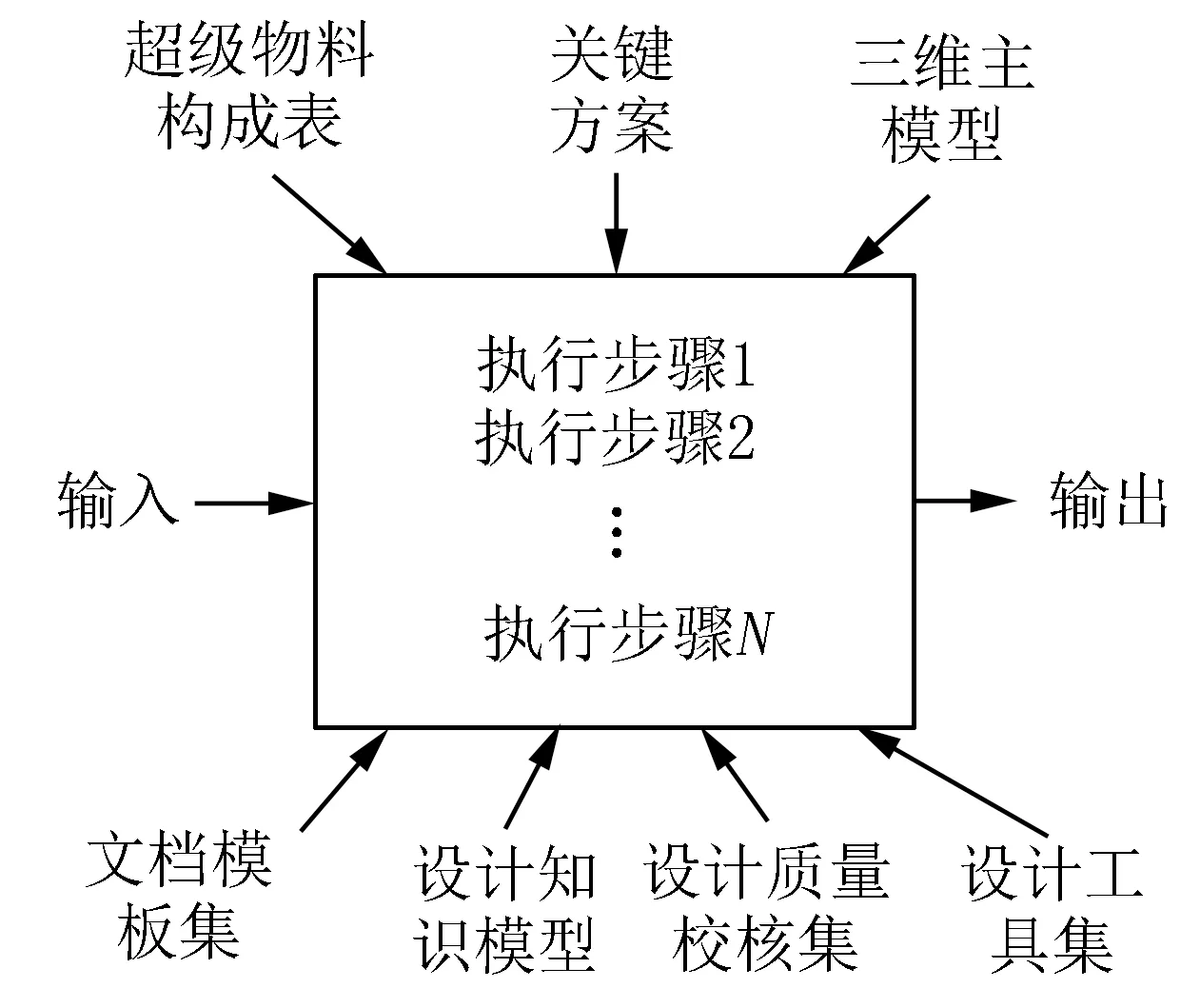

工作包一般是较为独立的设计要素集合,具备特定的设计对象、资源和可交付成果,是设计师在某一设计阶段的整体解决方案[12].它提供了设计的具体步骤,描述了设计对象的具体设计方法,具有输入和输出,包含模块化资源库的超级物料构成表、关键方案、三维主模型、文档模版、可用知识、工作质量要求、可以借用的设计工具集等(图3).

图3 工作包的主要结构

图3中:输入表示设计活动的输入信息,如客户需求表中给出的需求信息或从前置工作包获得的设计结果等;输出表示工作包完成后产出的数据或对象,如传递给后续工作包的数据、零部件模型、图纸、计算报告、技术条件等.

对各工作包中的要素进行分类归纳,可形成产品技术平台中的要素集合.

2.3 超级物料构成表(Super Bill of Material,SBOM)

SBOM由通用物料构成表(Generic Bill of Material,GBOM)和事物特性表(Module Property Table, MPT)组成,即

SBOM={GBOM,MPT}

(2)

GBOM是在产品及零部件模块化分析的基础上,按照树形结构建立的.它包括某类产品中所有零部件的组成情况及装配关系.每个节点即一类零部件,在不同的产品中可以通过不同模块实现.MPT描述一个节点与多个模块的对应关系,表征模块的几何特性、功能特性等信息.

例如,台灯产品GBOM中都有灯泡节点,但不同产品使用的可能是白炽灯泡或LED灯泡.表1所示的灯泡节点事物特性表,包括白炽灯泡与LED灯泡的技术特征参数.这些特征参数就是产品设计中选型的依据.

表1 灯泡节点的事物特性表

2.4 关键方案(Key Plan,KP)

KP直接决定产品的性能特点,其影响范围较大,通常会引起整个产品在结构上的本质变化.

KP可根据设计经验来确定.一般来说,掌握产品主要介质流向的系统方案就是关键方案.介质流向可分为:①能量流,如发动机的汽缸将化学能转化为机械能;②力流,如齿轮箱通过齿轮副改变输入力矩;③电流,如变压器中的变压机构;④液流,如润滑系统中的泵;⑤信息流,如计算机程序中的关键算法;⑥时间流,如旅游服务产品中关键景点的时间分配等.

KP也是一种模块化资源.同一类关键方案可以通过表1所示的事物特性表来描述.

2.5 三维主模型(Three Dimensional Main Modal, TDMM)

TDMM包括零件特征、零件和部件的三维主模型,可实现参数化建模.其中零件特征主模型描述的是零件的典型结构特征,如轴的环槽、螺栓孔的形式等;零件主模型描述的是典型零件;部件主模型描述的是其包含的零部件种类及其装配关系.

在基于工作包的模块化设计中,通常优先配置已有模块,但有时也需要建立新模块.由于模块化资源库建设时已规划好模块应当具备的基本特征,因此同一类模块的特征大体是相似的,可以进行规范化建模.基于规范化的模型,将模型中关键特征用参数驱动生成,则可以实现参数化建模.零件特征、零件和部件的模块化和参数化建模过程如图4所示[4].

图4 零件特征、零件和部件的模块化和参数化建模过程

2.6 文档模版集(Document Template Set,DTS)

DTS包括各类计算报告、BOM表、采购和制造技术条件、试验报告、用户使用说明书等结构性文档的模版.它对一个文档应当包含的基本内容进行了规划,其中大部分文字性内容是固定的,只是生成结果根据项目的不同会发生改变,包括数据、图表、仿真计算云图等.采用DTS的目的是支持设计文档自动生成.

2.7 设计知识模型(Design Knowledge,DK)

DK={CL,KF,KD}

(3)

在DK中,CL(Configuration Logic)为选型配置逻辑,描述的是来自客户或前置工作包的性能、尺寸等要求与模块或关键方案间的映射关系,如载荷要求与结构件承载能力、客户接口与产品接口之间的匹配等.这些逻辑虽然简单却严格,可以有效支持模块或关键方案的初步选型.KF(Knowledge Fragment)指碎片化的知识,是对某些设计对象、参数等的直观性描述,能帮助设计师更好地理解和完成当前的设计任务.KD(Knowledge Document)指知识文档,如设计规范、原则、各类标准等,为设计提供参考.

2.8 设计质量校核集(Quality Check Set,QCS)

QCS用于设计过程中硬性指标的符合性校验.可将这些硬性指标分成如下两类:①输入输出符合度的校验,即设计是否满足了客户需求或前置工作包的要求;②产品规定性能的校验,此类校验一般需通过复杂计算,如承载件需通过有限元方法计算来校核最大应力,运动件需通过仿真方法进行干涉检查等.

2.9 设计工具集(Tool Set,TS)

TS为用于辅助设计的工具的集合,可分为通用工具和专用工具.通用工具是市场上可购买的商品化软件,如三维建模软件、仿真软件等.专用工具是为某个特定目的服务的专用软件,可以是基于通用工具(如ANSYS软件)的计算模型,也可以是专门为自己企业编制的程序.专用工具只适用于某个产品技术平台的某一特定设计任务,且通常只在企业内部使用.专用工具建设的核心成员应当是具有资深设计经验的设计师.这些人员能够提供工具内所采用的算法、规则等关键知识.专用工具的建设一般不需要巨大的资本投入,但却需要专业的知识,是企业核心技术能力的体现.专用工具可采用APP(应用服务)的形式提供.

3 基于工作包的模块化设计平台实现

基于工作包的模块化设计平台的整体架构如图5所示.该平台可以分为6大系统,分别为基础平台系统、角色管理系统、产品管理系统、需求管理系统、需求匹配系统、导航式产品设计系统.

3.1 基础平台系统

基础平台系统包括系统管理、用户管理、权限管理,以及基础可拓展功能等子系统,负责平台在基础层面的数据流转、逻辑协调等.

3.2 角色管理系统

角色管理系统管理所有与产品设计过程相关的用户群体和部分管理者,包括营销经理、部门经理、产品平台经理、总体设计师、设计师、仿真设计师、技术专家、业务管理员和系统管理员等.这些系统用户通过人机交互界面与其他系统相互交流.

在这些角色中,营销经理负责客户需求的创建、方案投标等工作;部门经理负责产品设计任务的分配、工作量的审核等;产品平台经理负责产品技术平台中各类要素的管理,如模块的出入库、设计流程调整、知识内容完善、设计工具更新等(产品平台经理是产品技术平台维护的核心角色);总体设计师、设计师和仿真设计师基于平台的帮助,负责进行客户需求的响应和具体产品的设计,也有义务对产品技术平台提出改进建议;技术专家负责对产品技术平台中要素的新增、更改等过程进行评审,对具体产品设计的合理性进行审查;业务管理员负责功能执行模块中各类功能的维护,并辅助产品平台经理执行平台的重大维护;系统管理员负责安全管理、用户管理等平台基本功能的维护.

3.3 产品管理系统

产品管理系统主要管理产品的所有设计资料,如产品基本信息、BOM结构、各类数据、设计报告、技术条件等,且记录设计过程的执行人员、曾经出现的设计质量问题等信息.产品管理的内容可用于产品生产过程的资料发放、运行过程的信息追溯.它也是应对客户需求的资源池.

3.4 需求管理系统

在需求管理系统中,用户或营销经理可根据系统提供的界面填写客户需求表.在填写客户需求表后,会计师会跟踪该需求,并将当前需求与已有需求比对,以满足以往相似需求的已有产品作为初步备选产品.

图5 基于工作包的模块化设计平台整体架构

3.5 需求匹配系统

需求匹配系统对备选的若干产品进行基本匹配性校验,若存在基本参数符合要求的产品,则进入计算流程校核,进一步确认其性能是否符合要求.两层校验均通过的产品被认为完全满足客户需求,无需设计新产品,可直接递交客户确认,否则就通过新设计来满足客户要求.

设当前需求为:

RC=[r1C,r2C,…,rnC]

(4)

式中,r1c,r2C,…,rnC均为需求值.

需求项有不同的权重.权重系数矩阵为:

A=[A1,A2,…,An]

(5)

设已有需求列表为:

(6)

则需求相似度矩阵为:

(7)

得到S后,可选取Si中具有最小值的需求所对应的产品集,作为当前需求的备选产品,放入下一步校核流程.Si最小为0,表示该以往需求与当前需求完全一样,相应产品可直接选用.

需求相似度比对的过程,实际上属于实例推理的技术(Case-based Reasoning,CBR)范畴,仅满足相似需求是不够的,还应当确保产品对需求严格的符合性.这就需要进一步进行需求与产品的匹配性校验,先进行基本匹配性校验,再进行计算流程校核.

每个产品都有其基本的属性参数,如齿轮箱实际的传动比、发电机的额定功率等.将产品的基本属性参数与客户需求进行逻辑对比,即可确认产品属性是否符合客户需求.例如,如客户需求中要求传动比为i∈[99%,101%]×ic,若齿轮箱实际的传动比属于该范围,则该项符合要求.基本匹配性的校验可能需要经过一定的运算,往往需要较多经验公式.

对于复杂产品,通常需要一定的计算分析过程才能确认是否满足要求,如结构件强度的有限元计算、空间件的干涉分析等.因此,产品通过基本匹配性校验后,还需进行计算校核来进一步确认其性能.基于工作包的模块化设计方法能够定制专门用于计算校核的工作包界面,自动搜集产品的数据和客户需求数据,并植入各类工作包要素,实现对计算校核功能的辅助支持.

若不存在同时满足上述两层校核的产品,则需根据客户需求进行新产品的设计.

3.6 导航式产品设计系统

导航式产品设计过程如图6所示.

图6 导航式产品设计过程

若以面向对象的编程方式进行类比,在基于工作包的模块化设计平台中,产品技术平台相当于一个类,而具体的实例化产品就相当于基于这个类所生成的实例,新产品设计就是在逐个执行设计工作包的过程中,不断填充实例中数据的过程.工作包的输入数据来自客户需求和产品实例中已经设计完成的数据,而其输出数据则可形成产品实例中的新数据.

根据设计对象来划分,典型的设计流程往往包含以下类型的工作包:关键方案设计、总体设计、部件设计、零件设计及总装设计.新设计开始时,平台会根据客户需求对设计流程进行裁剪,若客户不需要供方提供某些部件,则该部件本身的工作包可被裁掉,从而排除设计过程的冗余步骤.

平台能够判断裁剪后步骤的执行顺序,在不同的时间节点按照流程自动激活设计任务包,并将其分配给相应设计师.

在工作包执行中,平台能够识别当前任务需要的所有输入信息,并自动执行界面显示;根据当前设计对象,结合设计输入信息,从SBOM对应节点中自动推送符合要求的模块,从关键方案库中推送符合要求的方案,并推送对模块或方案的分析结果,以辅助设计师进行配置设计;若不存在可推送模块,平台能启动TDMM参数化驱动,生成三维模型;在需要分析计算的场景下,平台可对后台计算资源TS进行实时调用,并实现与计算资源之间的数据交互;在设计与计算分析完成后,平台可依据设计质量控制项QCS,对设计质量、设计与需求符合度进行自动校验;设计质量得到确认后,平台能基于各类DTS,自动生成各类计算报告、技术条件、BOM表等设计文档;最后,平台可对产品的设计方案进行自动评估,如成本、实施周期、模块化率等.在这些过程中,设计师能够得到平台设计知识模型KP提供的有针对性的信息参考,即知识找人.当针对该产品的所有工作包都被执行后,新产品的设计也就完成了.

平台的计算机辅助功能主要包括:需求管理系统能够协助、引导客户进行产品定义;需求匹配系统可通过推理确定备选产品,并具有对备选产品进行详细审核的流程;导航式产品设计系统能够通过大量信息化、智能化手段辅助设计流程的执行,且这些手段贯穿于产品设计的整个过程.

4 案例分析

城轨产品的最终客户是各城市的乘客,为了适应当地的路线条件,体现当地的特色文化,各城市对城轨产品往往会提出不尽相同的要求.城轨齿轮箱是城轨车辆的重要组成部分,终端客户需求的频繁变化会通过整车企业传递给城轨齿轮箱设计生产企业.本文基于上述方法,针对城轨齿轮箱建立模块化产品技术平台;采用JAVA语言,结合Creo3.0、PDM系统等工具,开发基于工作包的模块化设计平台;将城轨齿轮箱产品技术平台中的各类要素录入该平台,进行新需求的响应和新产品的设计.

在需求界面输入各项所需数据后可形成新的客户需求.将该需求与已有需求记录比对后发现,存在一条相似需求记录,该相似需求记录对应了一个具体产品.对该产品进行基本匹配性的校验后发现,其并不能完全满足当前需求,故需进行新产品设计.

新产品设计时执行裁剪后的设计流程.该设计流程包含关键方案设计、总体布局设计、零件设计、部件设计及总装设计等多个典型工作包.

该新产品的关键方案设计包括齿轮副方案设计和轴承配置方案设计.这里以齿轮副方案设计的工作包来说明工作包中各类元素在设计过程的作用.图7所示为齿轮副方案设计工作包案例.

图7 齿轮副方案设计工作包案例

齿轮副方案设计工作包的输入数据包含客户提出的传动比范围、中心距、各类运营工况的电机力矩、速度和持续时间等,也包括从前期联轴节设计中传递过来的齿根圆直径最小值等参数.

已有的齿轮副方案是关键方案库的一部分,其事物特性表以数据表格的形式存储在平台中.将该方案的选型配置逻辑(表2)植入系统后台.若存在完全符合选型配置逻辑的齿轮副方案,则将其选为新产品方案,否则就需重新设计方案.若存在多个完全符合的方案,则设计师可以根据这些方案被使用的频次来决定,一般选用使用频次最高的方案.

齿轮副方案被选定或重新设计后,可以点击输出参数界面中“齿形计算”、“可靠性校验”等按钮,此时平台会调用后台的计算程序,并向其传递输入参数和设计参数,使其自动执行,同时将程序得到的结果自动反填入工作包界面.

表2 齿轮副方案的选型配置逻辑

调用后台程序对齿轮副方案进行工况校核后,可以得到各工况下的安全系数等.对于城轨齿轮箱的齿轮副来说,需要满足表3所示的设计质量控制项要求,否则就判定为存在设计质量问题,需要调整设计参数.

表3 齿轮副设计质量控制项要求

设计完成后,点击界面右下方的导出按钮,可以自动生成齿轮副方案设计报告.

因为所用工作包是关键方案设计的工作包,所以并没有用到工作包中的SBOM和TDMM这两大元素.SBOM和TDMM一般在零件设计和部件设计的工作包中起作用.

在部件设计时,平台会自动从SBOM中对应部件位置统计部件所包含的零件节点,并针对每个零件节点进行零件设计.在这些零件设计完成后,平台会启动部件的TDMM,按照模型中的位置关系完成零件的自动装配.

在零件设计时,平台会自动统计SBOM中对应节点下的所有零件模块,并依据选型配置逻辑进行选型.若不存在完全满足逻辑的零件,则填写设计参数进行新零件的设计,并启动零件TDMM驱动生成零件.

在模块化产品技术平台的辅助下,对新产品的各工作包进行裁剪,就能够最终得到完全符合客户需求的城轨齿轮箱数字化产品.

5 结束语

大批量定制是工业4.0的目标,也是当前用户的需求.为了有效地实现面向大批量定制的产品设计,本文提出了基于工作包的模块化设计方法,将模块化的思想从零部件拓展到所有的产品设计资源和过程,并将设计资源有机融入组成完整设计过程的工作包中,形成基于工作包的模块化产品技术平台.该产品技术平台以面向大批量定制的产品设计流程为核心,以SBOM、关键方案、三维主模型、文档模版集、设计知识模型、设计质量校核集、设计工具集等设计资源的模块化组合为基础,管控产品设计阶段所有经过完备论证的模块化过程和资源.在此基础上,通过信息化手段将产品技术平台嵌入集成式软件系统,开发基于工作包的模块化设计平台,实现了对产品设计的全过程计算机辅助.

随着产品订单在该平台上的持续执行,平台能够不断纳入新产品开发时所生成的新资源,并统计模块化资源被采用的场景、频率等信息,推算模块的优选顺序,从而实现资源库的实时更新;还能够搜集设计过程中出现的更改、迭代信息,为工作包的持续优化提供参考.在这样的模式下,基于工作包的模块化设计平台便能够自我学习、不断完善.基于工作包的模块化设计方法和平台能够快速准确地满足客户的个性化需求,有效缩短产品的设计和制造周期,保证产品设计和制造质量,并控制产品成本,从而实现大批量定制设计.因此,它具有广阔的工程化应用前景.