浅谈家用全自动酿酒设备设计

2020-01-14林乃劲钟文聪郭力锋王涛

林乃劲,钟文聪,郭力锋,王涛*

(广东石油化工学院自动化学院,广东 茂名 525000)

随着人们生活水平的提高,很多家庭热衷于自己酿造一些特色酒品。通过调查市场上在售的各类家用小型酿酒设备,目前还停留在手动或部分工序自动化阶段,受人工操作及酿造环境等诸多因素的影响,品质波动大。如能将酿酒工序全自动化控制生产,可大幅提高酿酒效率,同时保证酒品质量;如能使酿酒设备的出酒度数可以实时调控,将对酿酒产业及附属行业产生巨大的经济效应,使家用酿酒设备具有更大的市场潜力和发展空间。

本项目研发面向中小用户群体,主要创新点有:生产过程自动化、控制过程智能化、酒精度数全新测算法、操作界面人性化、安全生产全程化。

1 总体研发方案设计

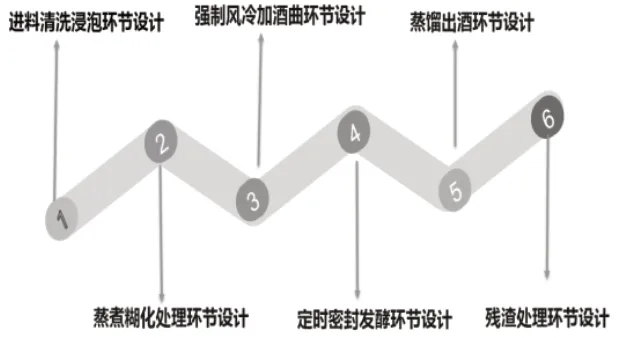

经对酿酒企业实地考察及资料搜集总结,将酿酒工艺总结为六道工序,即:酿料清洗浸泡→蒸煮糊化处理→冷却加酒曲→密封定时发酵→蒸馏出酒→酒糟残渣处理。

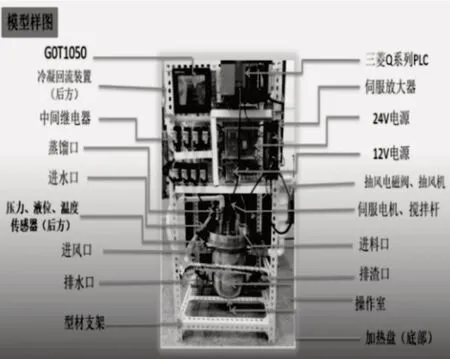

设备研发分为机械模型、电气系统、控制模型、GOT 设计共四大模块,设备总控见图1。

图1 设备总控图

在四大模块基础上分别对六道工序进行系统设计,工序设计步骤见图2。

针对六道工序的任务简介如下:

(1)进料清洗浸泡环节。完成对酿料的进取、清洗、浸泡及初步软化功能,使酿料在蒸煮糊化处理时更好的操作。

(2)蒸煮糊化处理环节。完成对酿料的蒸煮软化功能,根据酿料蒸煮时反馈回的温度、压力、液位等参数控制伺服电机正反转速度及相应电磁阀通断,防止温度过热使酿料糊底。

(3)强制风冷加酒曲环节。完成对蒸煮后的酿料进行冷却及添加酒曲搅拌均匀的功能,使蒸煮后的酿料能迅速冷却并可添加酒曲进行下一工序。

(4)定时密封发酵环节。完成酿料的定时密封发酵功能,采集温度、压力参数,反馈回PLC,维持最适发酵温度及气压,以使发酵时间达到最优。

(5)蒸馏出酒环节。完成对发酵后的酒糟进行蒸馏出酒的功能,根据用户预设出酒度数要求,使用多环节液位、温度、压力多参数智能控制模型进行蒸馏出酒提取。

(6)残渣处理环节。完成对蒸馏出酒后的剩余残渣处理,使设备可以恢复至初始状态,方便下次使用。

图2 工序设计步骤图

2 机械模型设计

设备的机械结构研发,主要有操作机体、顶部封盖、搅拌轴、搅拌杆、星形联轴器、型材支架等部件。

使用SOLID WORKS 软件进行操作机体及相关传动部件三维设计,使用SOLID WORKS 转换组件将三维制图转换成CAD制图,对各参数进行标定及机械体焊接。

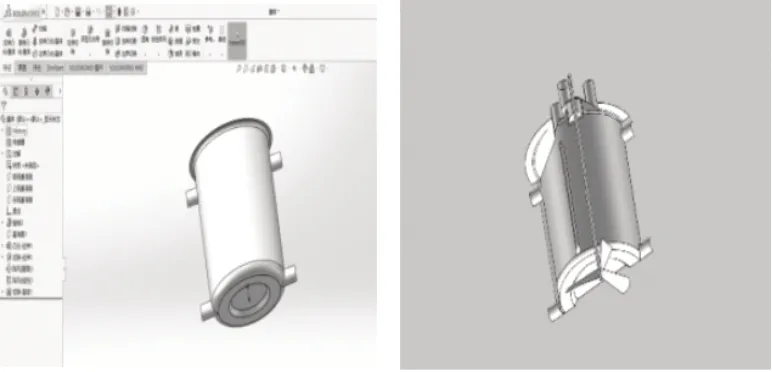

2.1 操作机体

作为酿酒工序操作室,为柱形钢体结构,钢体柱面有两组共四个圆孔,四个圆孔可外接电磁阀完成孔的密封与联通。操作机体三维图见图3。

2.2 顶部封盖

顶部封盖用于封盖操作机体的顶部,整体呈台体结构,台体上表面用于与机械轴封焊接;台体斜面开通5 个孔,作为进水口、蒸馏口等;翻盖下部也向外弯,可与操作机体上部吻合。顶部封盖三维图见图4。

图3 操作机体三维图

图4 顶部封盖三维图

2.3 星形联轴器

用于将搅拌轴和伺服电机连接,使伺服电机搅拌动作和搅拌轴动作同步。

2.4 搅拌杆及型材支架

搅拌杆由搅拌轴与搅拌刀头构成,搅拌杆三维图见图5。

型材支架分为总支撑架和元器件放置架。支架采用角钢结构,提高稳定性的同时,减少了支架的重量。角钢结构见图6。

图5 搅拌杆三维图

图6 角钢结构图

支架设计共分为三层,不同层级完成不同固定任务。总体支架三维效果图见图7。

图7 总体支架三维效果图

3 电气系统设计

分为电气一次系统设计和控制系统设计两部分。

3.1 电气一次系统设计

电气一次系统包括操作机体加热单元、伺服电机供电单元、抽风机及电磁阀工作单元。部分工作单元(放大器与伺服电机)接线图见图8。

图8 放大器与伺服电机接线图

3.2 控制系统设计

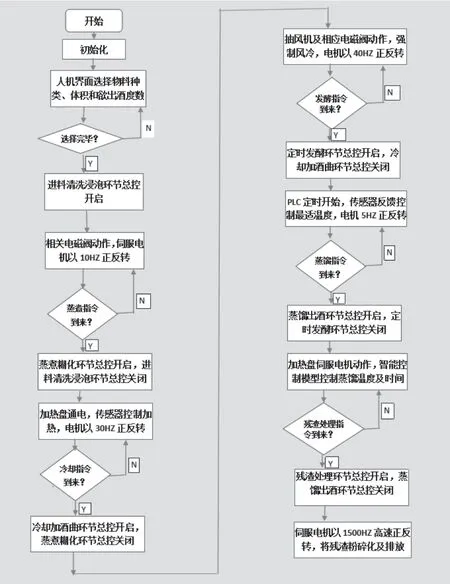

3.2.1 酿酒流程的控制

手动控制:根据GOT 手动控制画面相应操作,控制电磁阀动作、搅拌电机正反转及物料体积给定,用于机械联动部分及搅拌电机的调试。

自动控制:在自动控制模式下,按下自动操作开关,通过GOT 输入物料体积后。按下启动按钮,设备开始运行,通过GOT 显示当前所处环节及各参数(液位、温度等),PLC通过相应参数指标控制搅拌电机的运转频率及方向。在电机运转的同时,PLC 根据液位传感器、温度传感器、气压传感器反馈回来的信息进行控制电磁阀、加热盘、抽风机、伺服电机等电气元件的通断。

工序连锁:在环节过程控制中,反馈回来的信号处理成开关信号,搅拌电机的运转速度与伺服放大器输出信号有比例关系,而伺服放大器输出信号是受环节操作要求限制的,不同环节所需搅拌电机转速不同。

3.2.2 控制设备选型

PLC 选用三菱Q 系列PLC,PLC 可直接连接到电脑进行通讯,GOT 也可以直接连接到电脑通讯,可通过一根USB 电缆线连接到GOT,可经由GOT 进行工控设备的编程与安装、调试,无须打开控制柜、更换电缆等麻烦的工作。

GOT 选用三菱GT1050-QBBD-C,通过专用电缆和PLC 连接。此人机界面可完成自动模式与手动操作的指令输入及监视。

伺服放大器型号采用MR-J3-10A,MR-J3 系列伺服放大器配有USB 通用接口可方便和PC 机的通讯,通讯速度快,实时采集数据的能力非常强。

运动控制系统中伺服放大器与PLC 定位模块(QD75P2N模块)用专用电缆连接。两伺服放大器分别于定位模块的A轴和B 轴。

伺服电机有两根外置电缆线,一根是电源线,将电源线连接到伺服放大器的U、V、W 端,另外一根是连接伺服放大器的编码线CN3;编码线连接到伺服放大器的CN2 接口。

电磁阀共8 个,分别为进水阀、蒸馏阀等。所有电磁阀可耐100 ~150℃高温;可直接接触食品,耐受微腐蚀环境。

液位传感器选用耐高温液位传感器,温度传感器选用传感范围为0 ~250℃的传感器,压力传感器选用耐高温压力传感器。

3.2.3 控制程序设计

针对六大工序总设计方案,设计工序控制流程图,根据工序控制流程编写控制程序,工序控制流程图见图9。

3.3 模型建立与仿真

在整个酿酒流程中需要实时控制温度,提高发酵效率和质量,及实时检测酒精度,因此,需要建立发酵过程模型和蒸酒过程模型,根据模型实施智能控制方案。

智能控制模型根据酿酒物料的种类、体积、发酵温度等多参数进行参数收集及构建,对各实验参数运用MATLAB进行多元参数拟合线性方程,建立智能控制模型,并依据该智能控制模型与电气原理结合进行PLC 编程及人机界面调试。

酒精度测算模型建立,先通过控制变量法对蒸馏温度及蒸馏时间对出酒度数的影响参数进行数据收集,控制蒸馏温度及蒸馏时间的比例,将相应(温度/时间)出酒的酒精度数用酒精计测量,所测得酒精度数进行数据统计,最后对所收集的酒精度数据用MATLAB 进行线性拟合,将拟合后的多条酒精度数曲线与相应的(温度/时间)参数进行多元参数拟合,最后所得拟合的函数进行PLC 编程。MATLAB 拟合的部分参数曲线见图10。

图9 工序控制流程图

图10 参数拟合曲线图

3.4 故障预警设计

对电气元件及相关流程参数的故障进行分类,对不同类别的故障报警使用不同的报警信号。使用液位传感器,温度传感器等进行参数约束,当特定环节相关参数范围未达预设要求时(如液位过高或过低时,相应调节电气元件未能及时动作调节等),通过相关传感器反馈信息回PLC,PLC 通过人机界面进行环节报警。

4 设备调试与GOT 设计

系统硬件连接及参数设计完成后,进行实际设备组装,该设备能够安全、稳定、准确地完成酿酒工艺所有流程并执行预定的各项功能,设备成品见图11。

图11 设备成品图

GOT 设计分为自动操作、手动操作、故障预警共三部分设计。自动操作设计可实时显示当前进行的工序及相关动态参数;手动操作设计可用于用户自行选择酿酒工序,自行设计相关参数(如电机转速、定时时间等),使用户更加清楚酿酒工艺流程;故障预警设计完成酿酒流程中各工序的相关参数约束,当特定环节相关参数范围未达预设要求时实现报警及显示故障类型的功能。GOT 设计部分操作界面见图12。

5 结语

本文介绍了自行研发设计的家用全自动酿酒设备,可以实现液位、温度、压力等多元参数闭环控制,酿酒流程实时显示,以及故障诊断及报警等功能,填补了现有家用酿酒设备全自动化生产的空白。通过设备样品的实物运行测试,生产效率高,运行安全、稳定,准确地完成酿酒工艺所有流程,实现了预定的各项功能,效果较好。

图12 GOT 部分操作界面