液压双梁BOP 吊机有限元分析

2020-01-14杨轶普

杨轶普

(中国石油渤海装备辽河钻采装备分公司,辽宁 盘锦 124010)

随着海洋钻井作业水深及钻井深度的不断增加,为了满足钻井作业的安全进行,对于防喷器的要求也越来越高,350ft 以上作业水深平台一般配置的防喷器组为18 3/4”-10000psi 的环形防喷器,18 3/4”-15000psi 的单闸板和双闸板防喷器各1 个,整个防喷器组重量达到了93t,采用传统的两台葫芦吊配合作业,将导致葫芦吊的设计尺度增大而且作业难度增加,安全得不到保障。BOP 吊机是为了提高BOP 安装作业自动化程度而设计的一种专用设备,应用在深水自升式钻井平台的悬臂梁上,实现将组装完毕的防喷器组从存储区运移到井口的功能。BOP 吊机从结构上讲,属于门式起重机的一种,与传统门式起重机不同的是,吊机动力系统为液压系统,没有钢丝绳与滚筒,主要由纵向移动大车、双主梁、横向移动小车、导向伸缩梁、液压缸组、叉子等组成如图1 所示。液压马达的齿轮齿条系统带动大小车实现横纵向移动,采用液压缸实现上下方向的移动。对于整个吊机而言,双主梁、导向伸缩梁本身的强度和刚度,直接影响将来吊机作业的安全和操作的便利性。本文采用SESAM 有限元分析软件对整台吊机进行了分析,按照美国钢结构的强度要求对其进行强度校核,并在分析基础上对结构进行了优化设计,最终得到了符合要求的设计方案。

1 有限元模型的建立

1.1 材料属性

吊机材料采用的是DH36,屈服强度σs=355Mpa,抗拉强度σb≥490Mpa,杨式模量E=2.06×105Mpa,泊松比µ=0.3。

1.2 模型简化建立

由于本文关注的是整个吊机的总体强度,对局部三个接触位置进行了简化处理,分别是小车的横向移动滚链和主梁导轨的接触、导向伸缩梁的滚链与主梁导轨的接触及三级伸缩梁之间的滚链接触,都采用了Beam 单元进行了焊接处理,这种处理对于局部构件的应力会有一定的影响,但对于整个吊机结构而言,可以忽略不计。SESAM 有两种单元类型,一种是Plate 单元,一种是Beam 单元,对于主体结构采用了Plate 单元,对于液压缸的模拟采用了Beam 单元建立。由于模型较大,有限元网格大小设置为100mm,划分网格后共生成34573 个网格,具体模型如图1 所示。

图1 BOP 吊机结构示意图

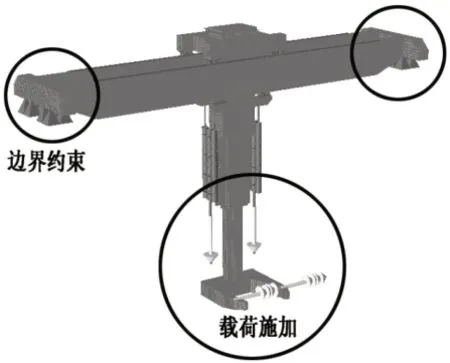

图2 BOP 吊机有限元网格划分、边界约束及载荷施加位置示意

1.3 边界条件和载荷

BOP 吊机通过纵向移动行车的滚链与平台悬臂梁上的导轨接触连接,并通过液压马达的齿轮和铺设在悬臂梁上的齿条啮合接触连接,所以在模型纵向移动行车的4 个滚链处添加了线形铰接约束。

吊机计算的载荷取1.6 倍的起升载荷,0.95 倍的非运动部分自重载荷,载荷为187t。以点载荷和集中力矩的形式添加在模型上,具体位置见图2 所示。

2 BOP 吊机的有限元计算结果

2.1 应力结果

经计算应力危险的构件为双主梁、导向伸缩梁与叉子连接的部位。

(1)双主梁。双主梁的有限元计算结果如图3 所示,可以看出,在双主梁与纵向移动行车连接位置,由于是变截面且靠近边界约束位置,产生了明显的应力集中,应力达到了223Mpa,故该处需要进行加工工艺处理来减小应力集中的影响。主梁中间与横向移动小车接触位置为主要受力点,应力计算结果为111Mpa,具有较大的安全系数。

(2)导向伸缩梁。导向伸缩梁承受的载荷主要是BOP组产生沿Y 轴的弯矩作用。当BOP 吊机伸至最下端极限位置时,是导向伸缩梁受力最为恶劣的情况,计算得到的应力结果是最底端与叉子焊接的根部应力最大,达到了159Mpa,如图4 所示。

2.2 应变结果

图3 双主梁主要受力点VonMises 应力云图

图4 导向伸缩梁VonMises 应力云图

(1)双主梁。对于门式起重机,国标有明确的规定:主梁的静态刚性水平变形量ν < L/2000,垂向刚度变形量ν < L/1000,本吊机的跨度L=16.96m,所以水平应变计算结果ν 应小于8.48mm,垂向应变结果ν 应小于16.96mm。水平应变最大位置是横向移动小车的滚链与主梁的接触位置,主要是导轨为抵抗BOP 产生的Y 向力矩而产生的水平力反力带动主梁发生变形,从图5 可以看出,计算垂向应变结果满足国标要求。

图5 双主梁垂向应变云图

(2)导向伸缩梁。由于吊机型式和结构的特殊性,国标上找不到类似结构,对于导向伸缩梁的应变没有标准要求,但导向伸缩梁的应变需要控制在一个合理范围内,主要是变形不能够导致BOP 组从吊机上滑落,并且不能影响将来BOP的安装作业,所以导向伸缩梁的刚性要好。从理论上分析,可以将导向梁简化为悬臂梁,在梁的端部加固支的边界条件,设计截面属性下的变形量为31.8mm,见图6。

图6 导向梁的应变云图

3 结语

本文利用有限元分析方法对液压双梁BOP 吊机进行了分析研究,得到了双主梁及导向伸缩梁的应力、应变结果。计算分析表明,对于BOP 吊机而言,刚度的要求要高于对强度要求。通过优化双主梁的截面参数,可以在不增加导向伸缩梁截面特性的情况下,通过增加导向伸缩梁、横向移动小车及双主梁的连接刚性,减小导向伸缩梁的应变,从而优化BOP 吊机的设计方案。