浅谈隧道防水板铺设台车技术创新应用

2020-01-14曹战锋

曹战锋

(中铁一局集团第四工程有限公司,陕西 咸阳 712000)

防水板铺设施工中,由于施工工艺缺陷和施工人为因素的影响,好多完工不久的隧道就得面临渗水的严峻问题,其严重威胁着隧道整体质量和车辆运行安全。面对隧道渗水问题,后期处理难度极大、费用很高且安全风险大。因此采取有效预防和控制措施,减少人为因素的影响,提高隧道防水板的铺设质量,提升隧道防渗水性能,成为当务之急。

1 国内现状及背景

从国内现状来看,目前防水板施工主要采用简易台架,其不能与施工现场情况很好地衔接,铺设质量达不到预期效果。

隧道工装设备机械化程度的不断完善,高标准、严要求成为隧道施工常态化,经过对隧道施工的考察和调研分析,进行反复论证,对防水板铺设台车进行了技术创新,研发出了新型防水板铺设台车,其更具有实用性和推广性。

2 新型防水板铺挂台车的特点和优势

新型防水板铺挂台车结合现场施工实际,进行了技术创新,具有了以下特点和优势:

2.1 弧形拱圈

采用与隧道匹配的“弧形拱圈”,且在弧形拱圈外表面焊接“齿条”,利用齿轮齿条机构带动工作平台做环向运动,实现机随人走,连续性和连贯性作业。

2.2 吊挂工作平台

“吊挂式工作平台”随爬升小车做环向运动,实现了防水板连续热熔焊接作业,减轻了劳动强度,提高了工效。

2.3 气囊顶推机构

充分利用空气的可压缩性和气囊的柔韧性,克服喷射混凝土面不平整的缺陷,使防水板与喷射混凝土面紧密贴合。

2.4 机电连锁

构成多道安全防护措施,确保人员和设备安全。

2.5 电缆线卷线系统

电缆线卷筒随爬行机构运行而转动,实现电缆线有序收放,避免电缆线散而乱,从而引发安全事故。

2.6 无线遥控系统

采用“无线遥控装置”,灵活性和自动化程度更高。

2.7 提升、吊装机构

快速、准确地实现防水板、土工布卷材的安装工作,减轻工作强度,提高工效。

3 技术创新

3.1 爬升系统的设计与齿轮齿条传动的应用

爬升驱动装置主要承受爬行机构自重、工作台自重、防水板重量、工作机具、作业人员重量以及气囊在转动时与防水板之间的摩擦力等载荷。其载荷大小如表1 所示。

表1 爬行机构主要载荷

载荷合计为33.6kN,考虑到液压油、油管等其他载荷,现取最大载荷Fmax=40kN。

3.1.1 电机的计算选型

最大载荷Fmax即为爬升机构所需克服的载荷,也为齿轮传动中齿轮分度圆切向力,

根据公式:

式中,Fmax为爬升机构最大载荷;T1为爬升驱动轮驱动扭矩;d1为爬升驱动轮直径。

根据:

式中,P 为爬升驱动总功率;T1为爬升驱动轮驱动扭矩;n 为爬升驱动轮转速,取5r/min。

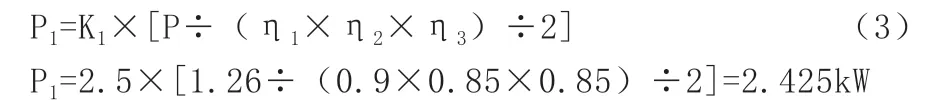

根据以上步骤,初步选择的驱动电机功率为1.26kW,考虑到功率损耗和驱动安全系数,驱动装置由2 组机构组成,故单台电机的功率为:

式中,P1为电机初步选择功率;K1为电机驱动安全系数,取2.5;η1为电机功率损耗系数,取0.9;η2为齿轮齿条传动功率损耗系数,取0.85;η3为减速机功率损耗系数,取0.85。

查阅《机械设计手册》,选择4 级电机,功率选择3kW,转速为1450r/min。

最终选择电磁制动电机的规格型号为:

YEJ90S-4,输出转矩为T转=2.3kN·m。

由于爬升机构最大载荷Fmax=40kN,爬升机构由两组机构组成,即单组电机需要承载的扭矩为:

式中,T2为为电机克服扭矩;Fmax为爬升机构最大载荷;d1为爬升齿轮直径。

T2=1.66kNm<T转=2.3kN·m,即电机制动满足使用要求。

40年前,改革开放的号角如春雷般响彻中华大地,惊醒了沉睡中的东方,让神州大地迸发出勃勃生机,开辟了中华民族由站起来走向富起来、强起来的复兴之路。

3.1.2 爬升减速机的选型

根据设计爬升速度1.5m ~2m/min 的要求,减速机选用摆线针轮减速机,查阅《机械设计手册》,减速机选择二级减速机,速比:289,立式,型号:85,输入功率P=3kW,输出转矩T=4510N·m,减速器的规格型号为:ZLED-289-85-3kW。

3.1.3 齿轮传动系统的选型

(1)确定齿轮材料、热处理方式、传动进度等基本参数:

根据传动载荷大小、使用环境、后期维护保养以及大小齿轮的关系,小齿轮选40Cr 钢,调质处理,齿面硬度取260HBW,大齿轮选45#钢,调质处理表面,硬度取230HBW。传递的功率为3kW,驱动轮转速n=5r/min,

(2)确定许用应力、齿面接触疲劳强度设计:

查询齿根弯曲疲劳强度表,以及安全系数,得:

式中,σbblim为齿根弯曲疲劳极限;SF为齿根疲劳安全系数。

因齿面硬度小于350HBW,属于软齿面,所以按照齿面接触疲劳强度进行设计。

确定基本参数:Z1=15,Z2=1508,m=8,载荷为轻度载荷,齿宽系数取φd=0.25。

确定齿轮宽度:b2=Z1×m×φd=15×8×0.25=30mm;

为了补偿两轮轴向尺寸的安装误差,使大齿轮宽度大于小齿轮,考虑安装结构尺寸的影响,小齿轮的宽度应大于大齿轮,故:

取小齿轮齿宽b1=70mm,大齿轮齿宽b2=30mm,小齿轮分度圆直径:d1=15×8=120mm,

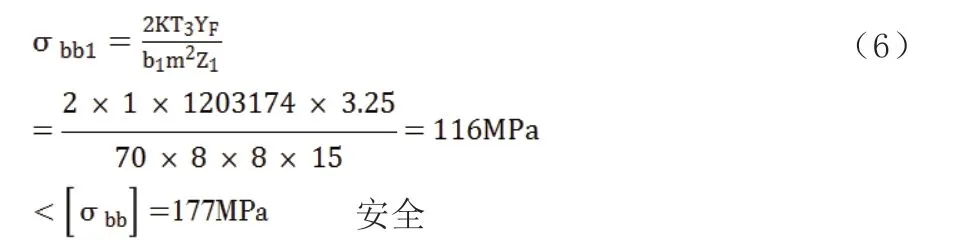

(3)验算齿根弯曲疲劳强度:

爬升机构有两组驱动装置,单个小齿轮转矩为:

式中,T3为小齿轮转矩;P 为爬升驱动总功率;n 为小齿轮的转速,取5r/min。

查齿形系数表得知,齿形系数YF=3.25,传动比较平稳,查得载荷系数表得知,载荷系数K=1。

式中,K 为载荷系数;T3为小齿轮的转矩;YF为齿形系数,查表得3.25;b1为小齿轮的宽度;m 为齿轮模数;Z1为小齿轮齿数。

由于大齿轮的齿数较多,接近齿条,现只对小齿轮进行齿根弯曲疲劳强度进行验算。

(4)验算圆周速度

小齿轮的圆周速度为1.88m/min,符合设计要求。

3.2 橡胶气囊在防水板台车中的应用

橡胶气囊主要是将防水板顶紧,使防水板紧贴初支表面,针对初支表面的凹凸不平情况,充分利用气囊的特殊构造,保证横向4m 方向防水板达到80%以上能紧贴初支表面,减少人工扶持的工作强度。

气囊端部预留气管和压力表安装位置,实时观察气囊压力值,及时进行补充气压。

图1 橡胶气囊

气囊基本参数:

气囊压力:0.01MPa ~0.02MPa

适应初支面不平整度:D/L ≤1/10

3.3 工作平台机构

爬升机构内侧设有工作台吊挂轴,爬行机构通过电机、减速机构带动小齿轮,与焊接在拱圈顶部的齿条啮合传动,实现爬升,实现工作台随爬升机构同步环向双向运行。

图2 爬升工作平台

3.4 无线遥控系统

台车整体行走、对中、调平采用无线遥控操作,满足操作人员实地操作,近距离观察,同时对操作人员也是一种保护。

3.5 安全措施系统

为了保证人员和设备安全,加设了三道安全保护装置。第一道:电磁制动电机安全装置。第二道:电磁吸盘制动系统。第三道:在拱圈两端设置机械挡板制动装置。

3.6 电缆卷线器

工作原理:位于卷线器内部的回卷弹簧带动线槽顺、逆时针旋转,线槽将电缆线进行拉伸或收缩。实现对电缆线进行集约化的管理,解决以往电缆线杂乱散落的问题,大大节约了工作空间,美化了工作环境,提升了使用安全性。

电缆卷线器主要参数:

型号:400-700-90-150

卷筒规格:筒身直径φ1=400mm

最大外径φ2=700mm

线槽净宽度B=90mm

最小收放力:Fmin=150N

电缆线选用5×10mm2,铜芯电缆,查表得其参考质量为:120kg/km,约合重力:1.2N/m。

按照设计,爬行机构在运转时所需电缆线的总长度为22m,22m 电缆线总重力G总=1.2×22×5=132N

卷筒的最小收放力Fmin=150N>G总

因此,电缆线卷筒的收放力满足设计要求。

3.7 卷材提升系统的设计

防水板卷材安装机构由横梁、滑梁、挂轮、电动葫芦等组成。横梁与防水板门架相连接,通过挂轮将滑梁悬挂于横梁上,滑梁端部安装有电动葫芦。使用过程中,电动葫芦将防水板卷材提升至需要位置,通过人工外力,使滑梁水平移动,实现防水板卷材安装至小车支架相应位置,此结构安全、便捷,省时省力。

图3 吊装系统

4 新型防水板自动铺挂台车的效率优势及实际应用

4.1 工效对比

新型防水板自动铺设台车与传统台车进行工效对比,有诸多优点,如表2 所示:

前提条件:铺设一板土工布和防水板:一板长度12m,防水板、土工布每卷长度24m;

表2 功效对比表

4.2 市场反映

该新型防水板铺设台车在多个项目已经投入使用,根据施工现场的反馈及回访中得知,其铺设工效更高,质量效果更好。整体铺设效果如图4 所示。

图4 使用效果

5 结语

隧道防水板铺设台车创新技术应用以来,具有铺设质量好,工效高,安全系数高,自动化、机械化程度高,经济效益好等优点,是一种新型的防水板铺设隧道工装设备,实现了机械化换人和自动化减人的目的,有很好的应用空间,在实际施工中具有重要意义。