盒盖的注塑模具设计

2020-01-14李峰

李 峰

(武汉城市职业学院 机电工程学院 湖北 武汉:430064)

现代模具不仅形状与结构十分复杂,而且技术要求更高,用传统的模具设计方法难以设计,必须借助于先进的模具CAD/CAE技术才能达到设计要求。当今,采用三维数字化模具设计已经被模具设计人员广泛使用,它使模具的设计过程接近标准化,使得模具初步设计得以快速实现,可以大大缩短模具的开发设计周期,提高模具产品设计的准确性,降低产品开发和模具设计成本。本文以一个简单盒盖为例,基于Pro/Engineer软件中注塑模具的CAD技术为平台进行注塑模具的设计。

1 塑件分析

1.1 塑件结构分析

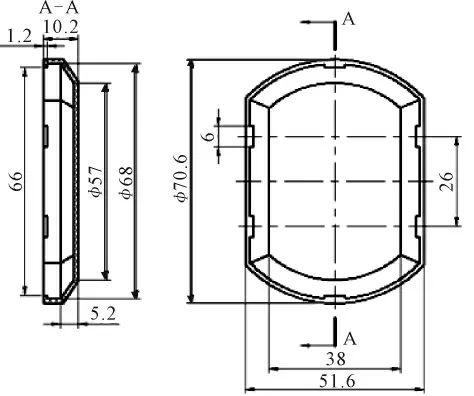

本次设计的塑件如图1所示,该塑件的整体形状为长方形薄壁型零件,除了要求表面没有缺陷、毛刺,没有其他特别的质量要求。塑件为盒盖零件,在其内侧有六个凸台结构,要使其成型须采用内侧抽芯机构,属于中等复杂零件。从塑件的壁厚上来看,各处比较均匀,有利于零件的成型。该塑件精度要求不高,零件的总体尺寸大小适中,相应的模具零件的尺寸加工容易保证。注射时在注射机相关工艺参数调整控制合适的情况下,塑件成型要求可以得到比较好保证,比较适合于模具生产。

图1 盒盖塑件图

1.2 塑件材料分析

为了选到适合盒盖的塑件材料,通过塑件分析和查阅有关资料进行对比,发现ABS具有良好的机械强度、尺寸稳定性和一定的化学稳定性和电气性能,经过调色可配成任何颜色。水、无机盐、碱和酸类对ABS几乎无影响,且ABS不溶于大多数醇类及烃类溶剂。综合考虑各方面的因素,本次设计的塑件材料选用ABS材料。

1.3 塑件的体积和质量计算

为了选用注射机及确定型腔数应先计算塑件的质量。该塑件的材料为ABS,其密度为1.02g/cm3-1.05g/cm3,收缩率为0.4%-0.7%。计算其平均密度为1.03g/cm3,平均收缩率为0.55%。由于本次设计采用的是Pro/Engineer软件画出塑件三维实体模型,能自动计算出所画三维实体模型的体积。所以不需要采用手动几何计算该塑件的体积。

通过Pro/Engineer软件计算塑件的体积为V=6.007cm3,可 计 算 出 塑 件 质 量 为M=ρV=1.03×6.007=6.1872g,式中ρ为密度。

2 总体方案的确定

根据塑件的分析,拟定如表1的方案进行比较分析。

表1 盒盖零件方案分析

该塑件生产类型属于小批量生产,在模具设计时应尽量采用结构简单、加工制造容易的注射模具来降低成本。由于该塑件内侧有六个小凸台,其形状虽然规则但较复杂,推出机构的设计相对比较麻烦,其运动也较为复杂,因此需要采用斜顶杆推出,故采用一模一腔,这样可以使设计出来的模具结构简单,加工制造成本降低。

根据以上分析,勾选方案为较佳方案,也是本次设计采用的方案,确定该模具为一模一腔的三板两开式,模具能达到盒盖的质量和加工工艺要求。

3 成型零部件设计

3.1 分型面的选择

为了塑件及浇注系统凝料的脱模和安放镶件的需要,在模具设计中将模具型腔适当地分为两个或者多个部分,这些可以分离部分的接触表面,通常称为分型面。分型面对塑件制品的表面质量、尺寸精度和形位精度、脱模、型腔型芯结构和排气以及进料浇口和模具制造都有直接影响。分型面是模具设计和加工制造时的基准面。在选择分型面时应根据塑件的几何形状、尺寸精度要求、并兼顾其浇口形式、脱模方式、嵌件的位置以及排气条件、飞边易清除、便于加工等各种因素,通盘考虑[1]。

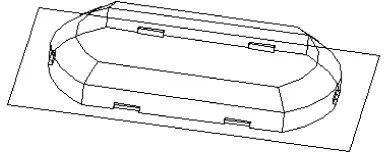

综合考虑以上各种因素,最终确定分型面如图2所示。

图2 盒盖分型面

3.2 型腔的结构设计

型腔也称凹模,是成型塑件外表面的主要零件,整体嵌入式型腔采用冷挤压或其他方法(如精密铸造)加工出单独的型腔,再嵌入模套。本设计考虑加工的难易程度和材料的价值利用等因素,所以采用整体嵌入式凹模,其结构形式如图3所示。

图3 型腔示意图

3.3 型芯的结构设计

型芯也称为凸模,是成型塑料制品内表面的零件,本次设计采用整体镶入结构的凸模,其结构简单,便于制造加工。其设计的结构如图4所示。

图4 型芯示意图

3.4 侧向分型与抽芯机构的设计

在模具设计时,当注射成型的塑件与开合模方向的内侧或外侧具有孔、凸台或凹穴时,在模具上成型该处的零件需要设计成可侧向移动的,使其在塑件脱模推出前,先将侧向成型零件抽出,然后再把塑件从模具型芯内推出,否则可能导致无法脱模。带动侧向成型零部件作侧向分型和复位的整个机构统称为侧向分型与抽芯机构。对于成型侧向凸台的情况,常常称为侧向分型;对于成型侧孔或侧凹的情况,往往称为侧向抽芯。这类模具脱模的运动有两种情况:一种是开模时首先完成侧向分型或者抽芯,然后将塑件推出型芯;第二种是侧向分型或者抽芯与塑件的推出同时进行。本次设计的塑件由于内侧有凸台,所以称为侧向分型,采用侧向分型与塑件的推出同步进行[2]。

斜顶杆是斜滑块抽芯的另一种变异形式,它的受力情况与斜滑块完全相同,但斜顶杆截面尺寸小于斜滑块,长度相对较大,因此斜角可以取较小值,一般为10°~20°,只适合小抽芯距的模具。斜顶杆截面通常为矩形,用以防转。塑件内侧凸台由斜杆的头部成型,此头部为成型滑块,在型芯上开有斜孔,滑座固定在固定板上。斜杆的成型端可在型芯的斜孔内移动,另一端滑配于滑座的T形槽内。在顶出装置的作用下,固定板使斜杆沿着斜孔移动,顶出塑件并进行内侧抽芯,同时斜杆在滑座的T形槽内移动[2]。

由于本次设计塑件内侧的抽芯距较小,根据塑件的结构形式,所以采用斜顶比较合适。这种形式的斜顶机构运动,既可以实现塑件内侧的抽芯动作,也可以将塑件同时顶出动模型芯,减少了单独设计推出机构。在此斜角取10°,斜顶的宽度为6.05mm,斜顶颈部宽度为5mm,滑块的总高度为23mm,滑块颈部宽度为5mm,与斜顶颈部宽度值相匹配,最大顶出距离为20mm,由Pro/Engineer软件中的EMX标准库自动生成。其结构如图5所示。

3.5 脱模机构的设计

图5 斜顶机构

由于本次设计的盒盖零件内侧有凸台,为了顺利取出盒盖,必须设计内侧抽芯机构,而斜顶杆就是专门用来成型塑件上的内侧凹凸结构的,同时它也起到推件的作用,这类模具通常不需要另外单独再设推出机构,所以本次设计不必要有单独的推出机构,靠斜顶杆就可将塑件推出。

4 标准模架的选用

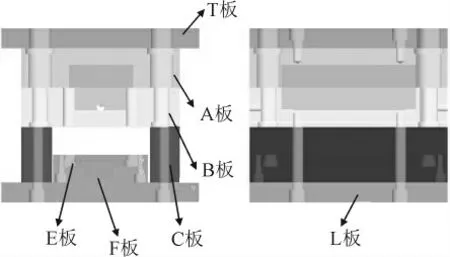

塑料模具的模架包括动模座板、定模座板、动模板、定模板、支撑板、垫块等零件。在进行模具设计时,应根据塑件图样及技术要求,来制定塑件的成型工艺,确定进料口的位置、塑件的重量以及型腔数来选用标准的模架。模架是设计制造塑料注塑模的基础部件,本次设计是采用EMX加载标准模架,分析盒盖塑件可知,带导柱导套并且有定距拉杆和复位杆的模架符合本次设计的模架,所以本次在EMX中以供货商为Futaba_3P的模架型号为DC-Type的模架为参考依据,其结构、布局可以完全按照其当前标准为准则。分析盒盖模具,可估算模架基本尺寸为200mm×230mm,模架材料统一选用45号碳素钢。其具体结构如图6所示。

图6 模架的结构示意图

5 模具结构及动作过程

5.1 模具结构

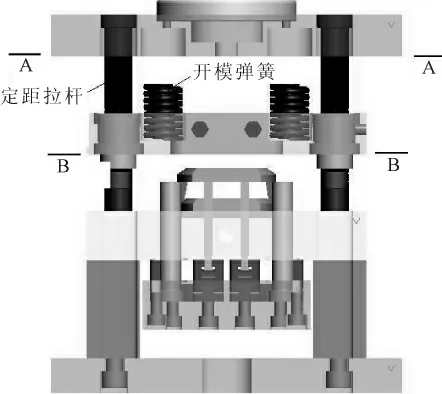

本次设计的模具为双分型面注塑模具,即三板两开式,具有两个分型面,AA为第一分型面,分型后浇注系统凝料由此分型面脱出;与单分型面注塑模具相比较,双分型面注塑模具在定模部分增加了一个中间板可以局部移动,所以叫三板式(动模板、中间板、定模板)。BB为第二个分型面,分型后塑件由此分型面脱出。双分型面注塑模常用于点浇口进料的单型腔或多型腔的注塑模具,开模时由定距拉杆作定距分离,以便在这两个模板之间取出浇注系统凝料。本次设计的模具中间板不起作用,所以不需要。其示意图如图7所示。

图7 结构示意图

5.2 模具的动作过程

开模时,动模部分在注塑机开合模系统带动向后移动,在开模弹簧的弹力作用下,模具首先在第一分型面A-A开始分型,定模板跟随动模板一起向后进行移动,主浇道(浇口套)凝料随之拉出。动模部分在移动一定距离以后,由于定距拉杆的作用,定模板随即停止移动。动模仍继续向后进行移动,第二分型面B-B开始分型。由于塑件包紧在型芯上,浇注系统的凝料随着动模的移动,凝料在浇口处自行拉断,然后在第一分型面A-A之间自行脱落或由人工取出。动模部分此时继续后移,当注塑机的推杆接触到推板时,推出机构开始执行动作,即斜顶杆推出塑件使其侧向分型,将塑件从型芯上推出,塑件在第二分型面B-B之间自行下落。

6 结语

采用Pro/Engineer软件为平台对盒盖模具的三维设计及成型零件设计,再利用EMX组件来实现模架的装配,对模具结构进行仿真验证,将三维数字化设计与理论设计结合起来,可以大大缩短其产品研发周期、模具设计周期,提高产品设计和模具设计的准确性、降低产品研发、模具设计及加工制造成本,大大提高了工作效率。