武穴长江公路大桥哑铃型双壁钢围堰施工技术

2020-01-14林贤光

程 斌 林贤光 曹 正

(1.武汉城市职业学院 湖北 武汉:430064;2.云南交通咨询有限公司 云南 昆明:650031)

1 工程概况

武穴长江公路大桥位于两省(湖北省、江西省)三地(黄冈市、黄石市、九江市)毗邻地带,大桥北岸是湖北省武穴市,南岸是湖北省阳新县,与江西省九江市接壤。上游距离黄石长江大桥和拟建的棋盘洲长江公路大桥分别约为70km和40km,下游距离已建的九江长江公路二桥约45km。

桥梁起点K159+344.891,终点K161+396.391,全长2051.5m,为(56+100+56)m连续箱梁+6×30m预应力砼连续小箱梁+(56+100+56)m连续箱梁+(80+290+808+3×75)m双塔双索面钢箱混合梁斜拉桥。北塔为高269.42m的钻石型塔,详见图1。15#塔承台设计为哑铃型,承台顶标高+2m,承台长58.8m,宽28.8m,高7m,承台上有2m高塔座,见图2。

1.1 工程特点

大桥15#主墩桥址区覆盖层较厚,约为44.2m~55.2m,地质情况共分为14层:填土、粉质黏土、粉土、粉砂(稍密)、粉砂(中密)、细砂(松散)、细砂(中密)、中粗砂、圆砾、卵石、碎石、强风化砂岩夹页岩、中风化砂岩夹页岩、中风化页岩。其中卵石层厚3.4m~12.6m。从河床至围堰设计标高下沉深度达14m,围堰尺寸大(62.4m×32.4m×34m),质量大(3531t),要确保钢围堰整体平稳下沉,难度较大[1]。

图2 承台设计图

1.2 钢围堰设计

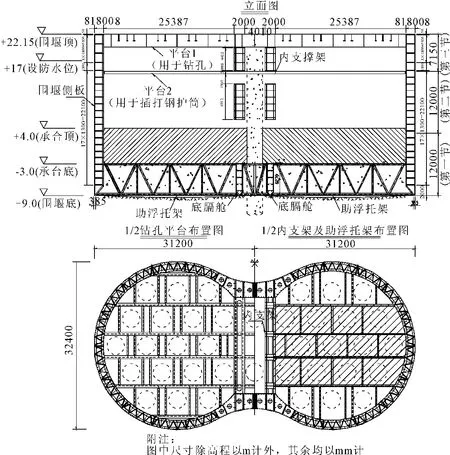

围堰为哑铃型双壁钢套箱结构,平面尺寸为62.4m×32.4m,壁厚1.8m,围堰顶高程为+22.15m,底高程为-12m,总高度34.15m。围堰最大设防水位+17m。围堰侧板内填充14m高的C25水下混凝土,下沉时浇注舱壁混凝土,见图3。

图3 双壁钢围堰结构布置图

2 钢围堰总体施工方案

钢围堰结构尺寸巨大,在船厂分段车间进行分块制造,单元块经验收合格后,用平板车将单元块运转总装船台进行大段总装,即顶段、中段、底段。综合考虑船厂的吊装能力、运输能力及长江水位及河床等多种因素,围堰采用气囊下水方式进行下水。围堰底、中段在总装船台整体式下水,顶段均分为左右2个半圆,用浮吊在墩位处现场接高。底、中段在船厂码头用浮吊吊装焊接完毕,然后利用机驳牵引,整体浮运至墩位处,整体浮运的底、中段围堰在指定的位置初定位,抛锚固定。浮吊吊装顶段装配,装焊完毕,验收合格,即可进行围堰及精定位及下沉[2]。

整个围堰制造、安装程序为:单元块制作→验收通过→船台总装→下水→机驳牵引→抛锚定位→定位钢护筒插打及钢围堰精确定位→钢围堰悬挂→钢围堰接高→验收合格→钢围堰着床→围堰下沉到位→其余钢护筒插打→钢围堰封底施工。

3 双壁钢围堰施工关键技术

3.1 钢围堰下水

底、中节围堰(24m)在船坞内整体拼装好后采用气囊断缆下水的方式下水。根据计算围堰底、中段(24m)下水后的吃水深度为3.6m,对于岸线边水深的要求是水深为6m,离岸40~50m范围水深为6m。因此,需对围堰下水处的河床根据设计要求进行清淤。钢围堰全面检查合格后,先将围堰通过后缆绳相连接固定,后缆绳间设置断缆器,按照计算好的气囊的大小及数量布置气囊,气囊位置应事先弹线准确定位,然后摆设气囊,采用15立方的空压机对其充气。气囊进行充气将围堰顶起,待助浮托架与水泥墩脱空分离后,抽出水泥墩,然后缓慢匀速松放后缆绳,围堰开始起滑,依靠钢围堰自重分力下滑的方法让围堰在滚动的气囊上顺着硬化清理好的坡道进行匀速滑移,待围堰距水边15m左右(事先撒好石灰的标记线)进行断缆,断缆应保持同步,让围堰加速冲入水中,迅速达到深水区域。为了围堰不顺水漂浮,将事先挂设好的临时拉揽慢慢收紧,以此控制围堰的稳定,附近水域待命的拖轮迅速赶至围堰处,进行绑定钢围堰,然后进行围堰浮运。

3.2 钢围堰抛锚定位

3.2.1 钢围堰定位系统[3]

钢围堰采用“定位船+重锚”的方式进行定位。双壁钢围堰施工的锚碇系统,由前后定位船、主锚、尾锚、边锚、导向船拉缆以及相应锚链、锚绳、收紧设施等组成,见图4。

图4 围堰抛锚定位总布置图

锚碇定位系统采用前、后定位船方案,前定位船采用1艘800t铁驳,后定位船采用1艘400t铁驳,主要组成如下:

主锚:主锚采用6个10t霍耳式铁锚,Φ58mm锚链,长度为150m,6(37)-60-1670钢丝绳,长度为150m。

边锚:钢围堰边锚每侧采用4个6t霍耳式铁锚,Φ56mm锚链长100m,6(37)-52-1670钢丝绳,长120m,前定位船边锚每侧采用2个3t霍耳式铁锚,Φ42mm锚链,长100m,6(37)-28-1670钢丝绳,长150m,后定位船边锚每侧采用2个3t霍耳式铁锚,Φ42mm锚链,长100m,6(37)-28-1670钢丝绳,长150m。

尾锚:尾锚采用4个6t霍耳式铁锚,Φ42mm锚链,长125m,6(37)-48-1670钢丝绳,长125m。

定位船:定位船起到确定、调整钢围堰的位置,调节尾锚、主锚受力的作用,并对钢围堰具有安全防护作用。定位船上布置有马口、将军柱、卷扬机、固定座等设备,用于调整锚绳、拉缆和兜缆。上定位船安放10t卷扬机4台,下定位船安放10t卷扬机4台。

上拉缆和下拉缆:前、后定位船与钢围堰之间均设有上、下拉缆,采用6(37)-60-1670钢丝绳,其作用是将钢围堰所受外力传递给主锚和尾锚。上、下拉缆单根长度为120m左右。

前定位船进位→临时锚碇→抛1#~6#主锚→挂锚绳→前定位船至设计位置→抛前定位船边锚D1#、D2#→抛15#、16#尾锚→抛D3#、D4#前定位船边锚→抛7#、8#、13#、14#钢围堰边锚→围堰浮运临时定位→围堰溜放至设计位置→抛设D5#~D8#后定位船边锚→抛9#~12#边锚→抛17#、18#尾锚→围堰调整初定位。

3.2.2 定位钢护筒插打与钢围堰精确定位

钢围堰初定位后,直接利用围堰顶平台及围堰底助浮托架作为导向架,利用浮吊插打如图5所示的12根定位钢护筒,并安装起吊(下放)设备。

钢护筒插打工艺流程:

检查围堰变形情况→围堰调平精确定位→300t浮吊靠近围堰两边沿对角锚碇→插打围堰对角的2个定位钢护筒→移动300t浮吊,靠近围堰另一个对角锚碇→插打围堰另一对角2个定位钢护筒→按同样方法对称插打围堰另外8个定位钢护筒→在已插打的12个钢护筒上安装围堰挂桩设施。

钢围堰精确定位是对整个锚碇系统进行全面调整,以达到钢围堰位置准确和系统受力安全的目的。在初步定位的基础上,通过调整锚绳及拉缆使钢围堰在小范围内变动,使钢围堰位置更加精确,锚绳与拉缆受力更加均衡。钢围堰精确定位的调整顺序为:先上游主拉缆,次下游主拉缆,后边锚。调整方法为通过卷扬机收、放和绞锚,对锚绳和拉缆进行分级、逐步施加预拉力,将前、后定位船和钢围堰调整到准确位置[4]。

3.3 钢围堰着床

围堰下沉前应详细计算灌水数量及灌水顺序,灌水应对称、均匀、缓慢进行,先灌底隔仓,再灌双壁仓。

在着床前围堰定位在设计位置偏下游10~15cm处。围堰着床前,必须绞紧锚缆,使导向船组和围堰处于稳定状态,其飘移量要求在10cm内。围堰着床时先控制灌水下沉,在刃尖距河床较高处0.5m时停止,保持围堰处于悬浮状态,然后同时启动数台水泵均匀对称地向各隔舱内灌水,使围堰刃脚尽快着床。同时要随时测量围堰的位置、状态,当需要调整时,应启动水泵从围堰隔舱内向外抽水,使围堰上浮,通过收绞锚绳调整围堰的位置和垂直度,通过几次反复调整,最后使围堰的定位精度满足规范要求。

在围堰灌水下沉的过程中,应注意观测围堰的顶面标高、平面位置并及时调整。应控制围堰的下沉,当某一内支架上弦杆底面先接触牛腿顶面时,应在反方向补水进行调整,如此使围堰内支架与所有的牛腿基本同时接触并略微受力;此时应暂时停止灌水,将所有牛腿与围堰内支架的接触状况进行检查,若有缝隙,则用钢楔块楔紧,然后再向围堰内灌水,使所有牛腿均匀受力[5]。

3.4 钢围堰接高

钢围堰顶层分两块在工厂加工好后,用船运到墩位处,利用1台800t浮吊接高,接高过程中要时刻观测围堰的偏位、扭转等情况,如出现问题,及时采取措施纠偏,见图6。

3.5 钢围堰吸泥下沉

在围堰下沉前,先灌注底隔舱及双壁内的刃脚混凝土,再灌注双壁内混凝土至距刃脚底14m处(与承台顶位置基本一致)。

3.5.1 施工工艺流程

在钢围堰着床后吸泥下沉时,空压机布置在浮吊上,浮吊布置在围堰的两侧,刚开始吸泥下沉取土量不大,以比较缓慢的速度进行吸泥下沉,同时吸泥的部位少,采用两台浮吊作为吸泥起重设备。钢围堰着床稳定后,正式吸泥下沉时,空压机分别布置在两般驳船上。

在吸泥机及管路安装布置完毕且各机械设备调试正常后,由高压水泵送水至围堰上的空气吸泥机的高压射水管内冲泥,启动空气吸泥机将泥浆吸出通过排渣管集中排渣过滤完泥浆后排入弃渣船,船上渣土运至弃土场堆放。

3.5.2 吸泥下沉顺序

整个围堰按照先核心、后周边的顺序取土吸泥。整个取土吸泥过程中,保持围堰内水位高度,保证围堰内水压力。同时在靠近刃脚的区域应控制取土吸泥深度,防止发生涌砂现象[6]。

整个围堰共布置10套吸泥机,左右两个半圆各布置4台。另外布置两台作为备用。所有吸泥机均为Φ300吸泥机。

围堰的偏差通过GPS全球定位系统和全站仪两种手段,随时收集并分析。一旦发生偏斜,立即采取措施纠偏,控制最大高差在30cm以内。

3.5.3 吸泥操作要点[7]

为提高吸泥效果,可将高压射水管与空气吸泥器固定在一起,同时进行水下吸泥作业。射水管与吸泥管一起升降移动,边冲边吸,射水压力控制在1.5~2.5MPa。

围堰外刃脚边应保留2m宽左右的土堤,使围堰在外刃脚处挤土下沉,以减少对围堰周围土体的扰动程度。只有当围堰中部土体全部吸除而还不下沉时或纠偏时,才可适当吸除外刃脚处土体。

吸泥管口一般离开泥面15~50cm,与泥面距离过低,容易造成堵塞;距离过高,则降低了吸泥效果。在吸泥过程中,可根据吸泥的泥沙含量来确定吸泥管口与泥面的距离,并随时升降吸泥机。吸泥机吸水头应勤运动,平扫井底,保持出泥率,防止吸清水。

如果吸泥很久而出泥效果仍不够理想时,可采用“憋风”的办法:将闸阀关闭,稍停2~3min,猛开风阀,使风量风压骤然加大,即可吸出较坚硬的石块或堵塞物。

如管内为石块堵塞时,可开启弯管顶部活门清除。用一根长约1m的钢轨吊入串击疏通,疏通后移动管位再吸。

3.5.4 隔仓配重

围堰下沉期间,隔仓配重是关键点,监测着床后吸砂导致河床变化是重点,平面位置及千斤顶受力控制是难点。一是利用MIDAS计算钢围堰下沉各项受力情况,给出最优下沉配重方案;二是定时定点对围堰内外的河床深度进行测量,对比测量数据,做到精准抽砂;三是合理安排现场人员,对钢围堰平面位置及千斤顶受力情况进行监控,及时作出调整。钢围堰下沉到位后,立即焊接围堰与定位钢护筒间的限位,以防止其继续下沉,然后将围堰各仓河床抽平,最后进行铺边仓沙袋等一系列封底准备工作。

3.6 钢围堰封底施工

在封底前,必须对围堰内泥沙以及围堰侧壁、底隔舱侧壁及钢护筒表面粘附的大量淤泥进行彻底清除,以保证封底砼与钢护筒的粘结力。淤泥的清除采用吸泥机辅以高压射水的方法进行,对整个围堰不得有任何遗漏;清理完毕后,由潜水员下水检查。潜水员下水检查时,除大面积的围堰底板外,需对各种角落特别注意,尤其是封底砼范围内的钢护筒表面,必须重点检查,钢护筒表面必须清理干净,不得粘附有浮锈及淤泥,必要时,派潜水员下水用钢丝刷或高压射水清除干净[8]。

围堰清理的各种设备如压风机、潜水设备等均放置在围堰双壁仓顶面,因此要在围堰双壁舱顶面布置满铺作业平台,并安装好栏杆。

围堰的封底砼浇注可分两次浇筑完成,第一次浇筑底隔舱中间部分,第二次底隔舱左右两边对称浇筑。砼量共计10052m3(第一次浇筑4018m3,第二次浇筑6034m3)。封底水下砼浇筑采用垂直导管法进行,浇筑按由外向内的顺序进行施工,详见图7。

图7 围堰分区浇筑示意图

4 结语

武穴长江公路大桥15#桥塔墩基础河床冲刷深度大,施工风险高,施工需经历一个洪水期,在施工中采用了超大哑铃形双壁钢套箱围堰进行设计施工,该围堰具有超大、结构较柔等特点,大大缩短了工期,加快了进度。目前,武穴长江公路大桥15#主墩基础采用双壁钢围堰施工已顺利完成,可为同类型桥梁的施工提供一些借鉴与指导。