09MnNiDR低温钢焊条电弧焊工艺研究

2020-01-13王博

王 博

(渤海船舶职业学院,辽宁兴城125105)

某制造厂承接一批甲醇用低温压力容器,其最低工作温度为-70℃,设计选用09MnNiDR钢。09MnNiDR为工作在-70℃~-40℃的低温压力容器用钢,含W(Ni)=0.5%,主要用于液化石油气储罐、冷冻设备及炼油化工等低温工作的容器、管道、结构和设备,要求在使用温度下具有足够的韧性及抗脆性破坏能力[1]。低温钢还需要具有良好的工艺焊接性和使用焊接性,以保证焊接接头在低温环境下使用时韧性符合要求。在进行09MnNiDR的焊接时,如果焊接材料或焊接工艺参数等选择不合理,焊接接头很容易出现气孔、夹渣等缺陷,且焊接接头(焊缝、热影响区) 的低温冲击吸收功很难达到要求[2]。因此,正确选择焊接方法和焊接材料,合理制定焊接工艺措施和焊接工艺参数以及规范的焊后热处理方式至关重要。

本试验针对40 mm厚09MnNiDR钢,开X形坡口,焊接方法采用焊条电弧焊。通过焊接工艺试验确定甲醇用低温压力容器的焊接工艺参数及工艺要点,为实际生产提供指导。

1 09MnNiDR钢及其焊接性分析

1.1 09MnNiDR钢的化学成分及力学性能

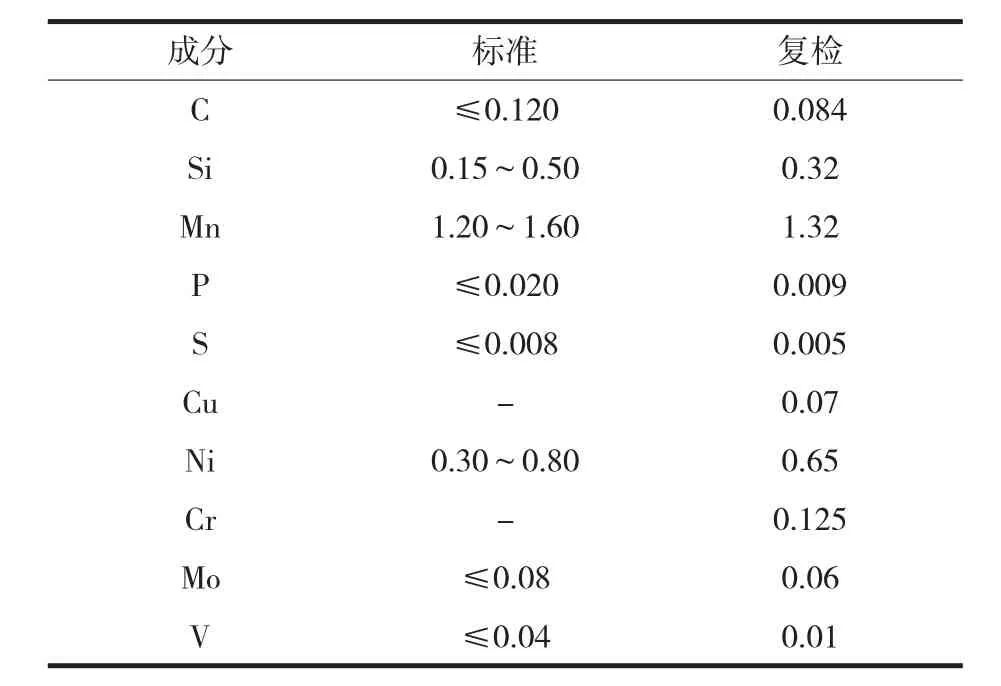

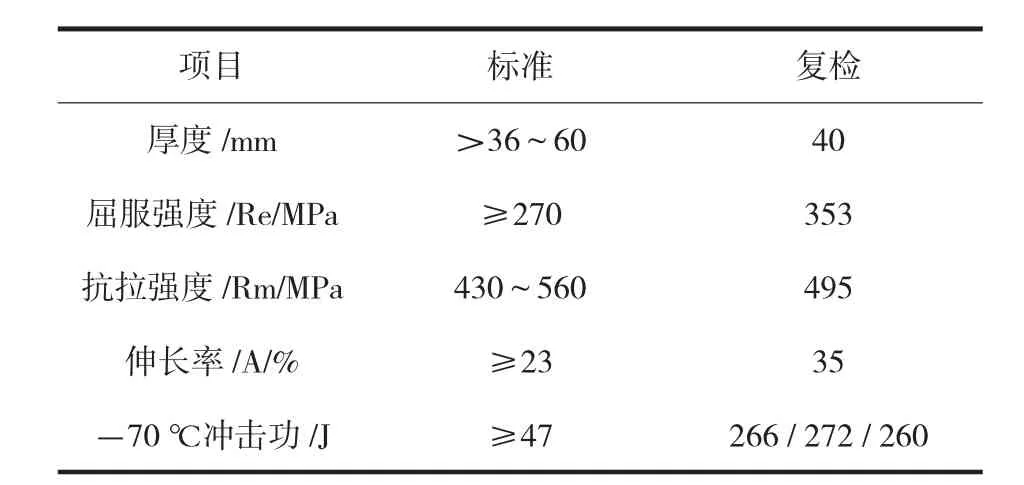

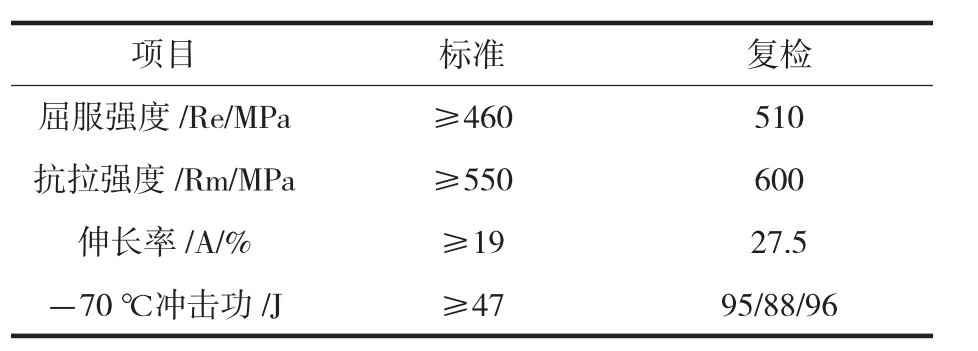

09MnNiDR钢为铁素体+少量珠光体型低温钢,其含碳量低,属于低合金结构钢[3]。Mn、Ni为其主要合金元素,Mn的作用主要是通过固溶强化来提高钢的强度,Ni能改善铁素体的低温韧性,并具有显著降低钢的冷脆转变温度的作用[4]。试验材料选用40 mm厚09MnNiDR板材,交货状态为正火+回火。对09MnNiDR钢的化学成分和力学性能进行复检,复检结果符合GB3531-2014《低温压力容器用钢板》标准要求,如表1和表2所示。

表1 09MnNiDR钢的化学成分 (质量分数/%)

表2 09MnNiDR钢的力学性能

1.2 09MnNiDR钢的焊接性分析

09MnNiDR钢属于低合金钢,合金元素总质量不超过5%,并且C、Si、S、P等元素含量被严格控制,所以产生热裂纹的倾向性较低。

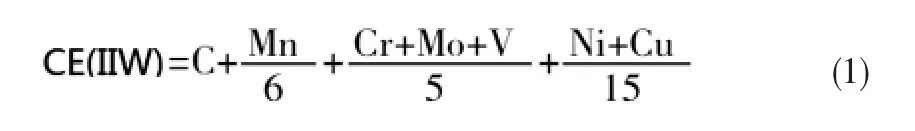

钢材产生冷裂纹的倾向性和钢中合金元素的种类和含量密切相关。把钢材中各种合金元素对冷裂的影响换算成碳元素的相当含量,作为评定钢材焊接性的标准。根据国际焊接学会(IIW)推荐的碳当量计算公式:

通过计算可知Ceq=0.39%<0.4%。09MnNiDR钢淬硬倾向不大,不易形成冷裂纹,在室温环境下一般不需预热。当焊接中厚板时或焊接环境温度过低时,应适当考虑预热,但预热温度不宜过高,温度过高会导致热影响区晶粒长大。

2 焊接材料的选择

09MnNiDR钢为低合金钢,一般按等强度原则选择焊条,以保证焊缝和热影响区与母材的力学性能相当。为了保证09MnNiDR钢制造的设备长期在低温条件下稳定运行,又要求焊缝金属具有较高的低温性冲击韧性。所以,选择Ni含量较高的焊接材料,以提高焊缝的低温冲击韧性。本试验焊接方法采用焊条电弧焊,焊条牌号为W707Ni,φ3.2 mm和φ4 mm。W707Ni焊条的化学成分和熔敷金属的力学性能,如表3和表4所示。

表3 焊接材料W707Ni焊条化学成分

表4 焊接材料W707Ni熔敷金属的力学性能

W707Ni焊条的Ni含量高于09MnNiDR钢从而提高焊缝区的低温冲击韧性。W707Ni焊条在使用前应在350℃~400℃,烘干1~2小时。烘干后,将其置于温度为100℃~150℃的保温桶内,随用随取。烘干的焊条要4小时内用完,未用完的需要重新烘干,但烘干焊条不能超过2次。

3 09MnNiDR钢焊接工艺要点

3.1 焊前准备

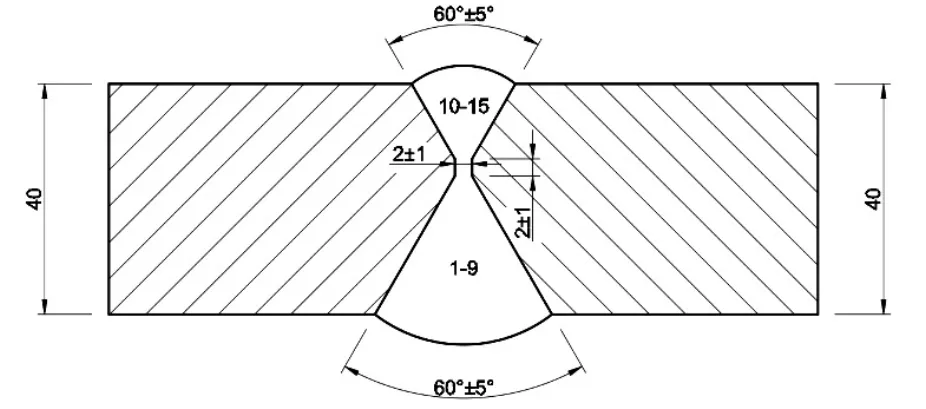

制备两块尺寸为600 mm×400 mm×40 mm的09MnNiDR钢试板,开X形坡口,角度60°±5°。将坡口及坡口附近20 mm~30 mm内的水分、油污、氧化物等清理干净,并打磨出金属光泽。装配间隙为2 mm~3 mm,装配时保证焊缝间隙均匀,不错边。装配过程中必须在坡口内引弧,定位焊缝长度不小于30 mm。

3.2 工艺措施

根据09MnNiDR低温钢的焊接特点,采取如下工艺措施:

1)为了确保09MnNiDR低温钢焊缝和热影响区具有良好的低温冲击韧性,防止焊接热影响区过热导致晶粒长大。焊接时应严格控制焊接线能量,增加焊层数,控制焊层厚度≤4 mm,减少热输入,从而使改善焊缝组织、细化晶粒,提高焊缝低温韧性。

2)焊接时不要摆动,采用窄焊道,尽量不连续施焊,并严格控制道间温度小于150℃。

3)低温压力容器不允许出现表面缺陷,表面缺陷容易造成应力集中而引起脆性破坏。

4)焊接时应在坡口内引弧,防止电弧擦伤焊件表面。收弧时要确保填满弧坑,如有弧坑缺陷可用砂轮打磨。多层焊时各层的焊接接头要避免重合,以防止应力集中。

5)坡口设计时可以增加坡口的角度,从而增加焊道数量。

6)第一面焊接完成后,翻转工件,进行碳弧气刨清根,并用砂轮修磨。

3.3 焊接工艺参数选择

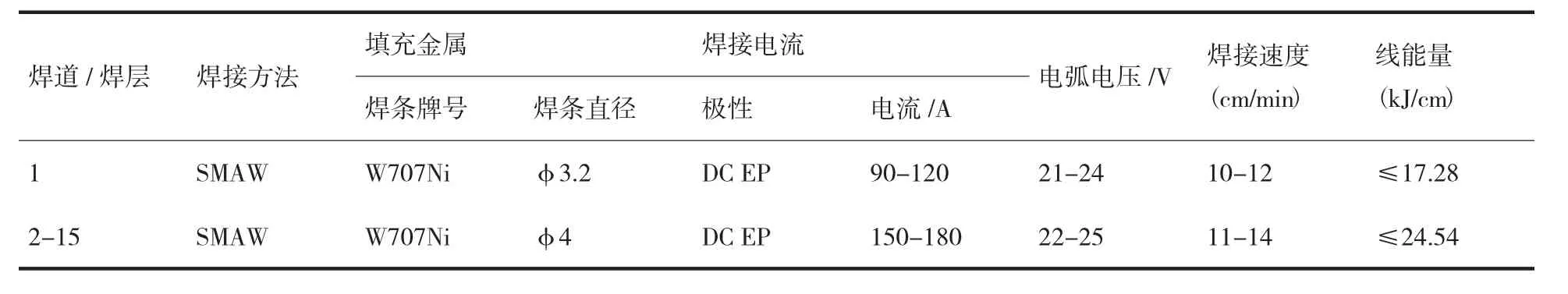

焊接方法为焊条电弧焊(SMAW),焊条牌号W707Ni,φ3.2 mm和φ4 mm。焊接位置为平焊,打底层采用φ3.2 mm焊条,填充层和盖面层采用φ4 mm焊条。焊接工艺参数如表5所示。焊接过程如图1所示。

表5 焊接工艺参数

图1 X形坡口示意图

3.4 焊后热处理

09MnNiDR钢的焊接可导致焊缝附近存在焊接残余应力,焊接热循环可导致焊缝及热影响区脆化[5]。在低温环境下,如果存在应力集中将引起焊缝及热影响区的脆性断裂。焊后采用消除应力处理工艺可以降低脆性断裂的风险,热处理温度为600±14℃,保温2.5 h,以改善接头的低温冲击韧性。

4 焊接工艺评定

焊接完成后焊缝成型美观、致密,无表面裂纹、咬边、弧坑、焊瘤等表面缺陷,焊缝外观检验合格。按NB/T47013.2-2015《承压设备无损检测第2部分:射线检测》标准对焊缝进行100%射线检测,Ⅱ级合格。检测合格后,分别按NB/T47014-2011《承压设备焊接工艺评定》标准规定焊接试件、检验试样、测定性能。

4.1 拉伸试验

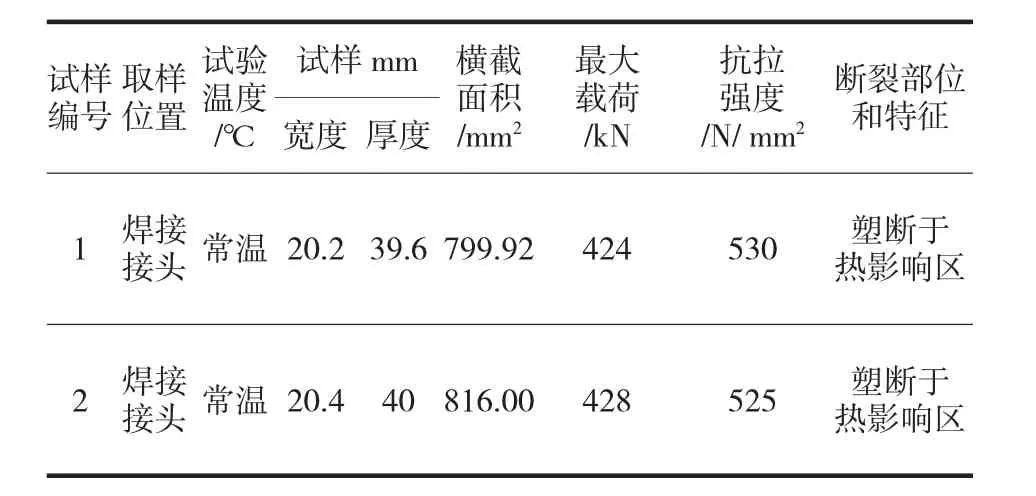

焊接接头抗拉强度按GB/T228-2010《金属材料拉伸试验第1部分:室温试验方法》进行测定,焊接接头抗拉强度符合设备使用要求,如表6所示。

表6 拉伸试验结果

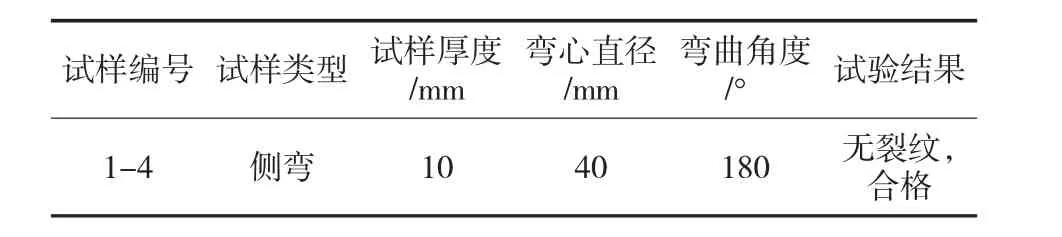

4.2 弯曲试验

焊接接头弯曲试验按GB/T2653-2008《焊接接头弯曲试验方法》进行测定,弯曲角度为180°时,焊缝和热影响区内无裂纹,符合标准规定,如表7所示。

表7 弯曲试验结果

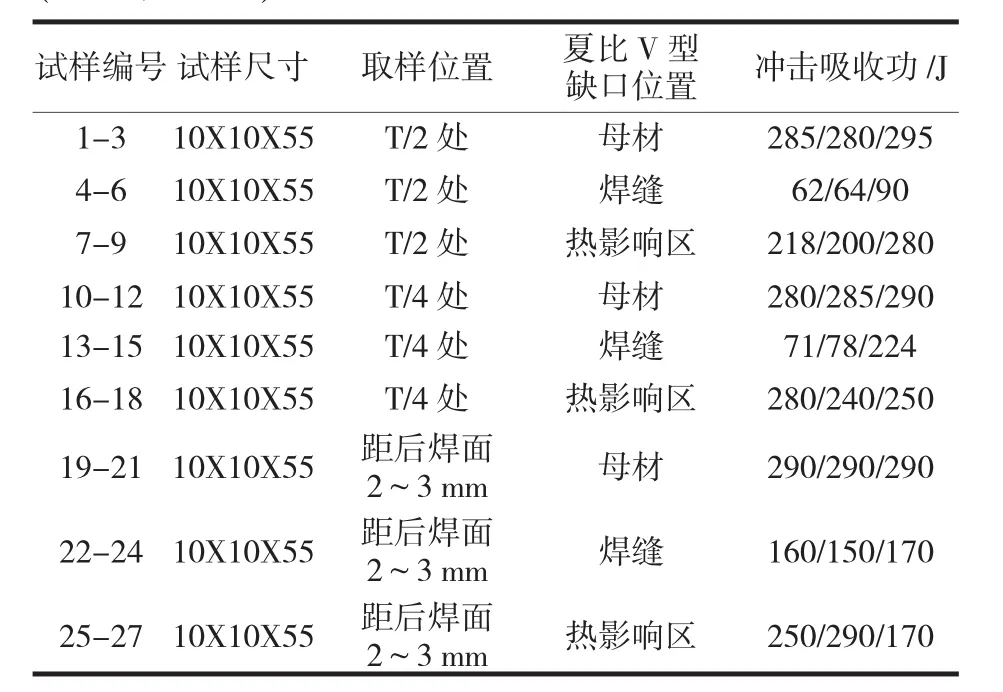

4.3 冲击试验

焊接接头冲击试验按GB/T229-2007《金属材料夏比摆锤冲击试验方法》进行测定,选取了不同位置的共计27个试样,测定结果显示:试验温度在-70℃的冲击吸收功均大于47 J,符合标准规定。冲击试验测定结果如表8所示。

表8 冲击试验结果

4.4 硬度试验

焊接接头硬度试验按GB/T231.1-2009《金属材料布氏硬度试验第1部分:试验方法》进行测定,硬度试验测得数据:母材143/143/143HB;焊缝(上) 179/179/179 HB;热影响区(上)170/170/187 HB。硬度值符合规定。

5 结论

1) 通过焊接性分析,09MnNiDR钢的碳当量Ceq=0.39%,所以09MnNiDR钢淬硬倾向不大,不易形成冷裂纹,在室温环境下一般不需预热。

2)焊接时应严格控制线能量,防止焊接热影响区过热而晶粒长大。焊接时采用小电流焊接,控制焊层厚度≤4 mm。焊接时道间温度小于150℃,并尽可能地不连续施焊。

3)通过焊接工艺评定可知,采用W707Ni焊条焊接09MnNiDR钢,焊缝及热影响区在-70℃的低温冲击韧性良好,符合标准规定。其他力学性能指标都满足设计要求。