硼及其协同掺杂金刚石块体的研究进展

2020-01-13王志伟李艳国尹育航陈红光王明智

王志伟, 邹 芹,, 李艳国, 尹育航, 陈红光, 王明智

(1. 燕山大学 机械工程学院, 河北 秦皇岛 066004)

(2. 燕山大学, 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004)

(3. 广东奔朗新材料股份有限公司, 广东 佛山528313)

(4.中南钻石有限公司, 河南 南阳 473000)

1955年,美国GE公司首次在石墨和镍体系下利用高温高压条件成功合成了人造金刚石单晶[1],并在机械、地质、石油、建材等领域得到了广泛的应用。由于碳原子半径和晶格常数较小,因此很多杂质原子在金刚石中的溶解度较小,掺杂困难。目前,可以实现金刚石掺杂的杂质元素主要有B、N、O、S、P、H、Li等。B原子的半径较小,在金刚石中可形成浅受主能级,是金刚石掺杂的首选元素。1987年,GEIS等[2]使用高压合成了第一颗硼掺杂p型金刚石单晶。其他元素的协同掺杂可以有效改善金刚石的半导体性能。通过化学气相沉积法合成的金刚石半导体薄膜已经得到应用[3],但是利用高温高压法制备块体半导体材料的研究仍稍有滞后。

1 硼及其协同掺杂金刚石的制备方法

高温高压条件下金刚石的生长方法主要有2种:温度梯度法(TGM)和膜生长法(FGM),前者用于生长金刚石大单晶(一般情况下粒径大于1 mm),后者用于生长金刚石小颗粒(一般情况下粒径小于1 mm)

1.1 温度梯度法

在高温高压条件下,碳溶解于合金触媒的熔体中,由于合金熔体自上而下存在温度梯度,导致触媒中碳的溶解度存在差值,使得碳素从高温区向低温区扩散,扩散而来的碳在低温区过饱和而在籽晶表面以金刚石的形式外延析出,进而实现金刚石单晶的生长。金刚石的生长速率与轴向温度梯度成正比,通过调整试验组装进而调整腔体内触媒中的轴向温度梯度来控制金刚石晶体生长速率[4]。这种方法由美国GE公司在1970年提出,可达到解决晶体生长问题的目的。迄今为止,这种方法是合成掺杂金刚石大单晶最理想的方法,在制造掺杂金刚石半导体功能材料方面有极大的应用价值[5]。

1.2 膜生长法

高温高压下石墨溶解到触媒中,每个金刚石颗粒外层有一层金属膜(厚度d约100 μm)。膜的外层是石墨,膜内碳素浓度介于金刚石和石墨的饱和浓度之间,当碳素浓度超过金刚石的饱和浓度但低于石墨的饱和浓度时,金刚石自发成核生长,这样金刚石不断长大,石墨不断溶解。这种方法的成核数量较多,在实际试验过程中可以通过工艺条件对成核数量加以控制[6]。由于生长空间有限,产品尺寸较小,因此利用膜生长法合成的硼及其协同掺杂金刚石小单晶在加工上存在一定问题,很难在切削刀具、电子及应用化学领域得到运用[7]。

2 硼掺杂金刚石单晶

2.1 硼掺杂金刚石的微观特征

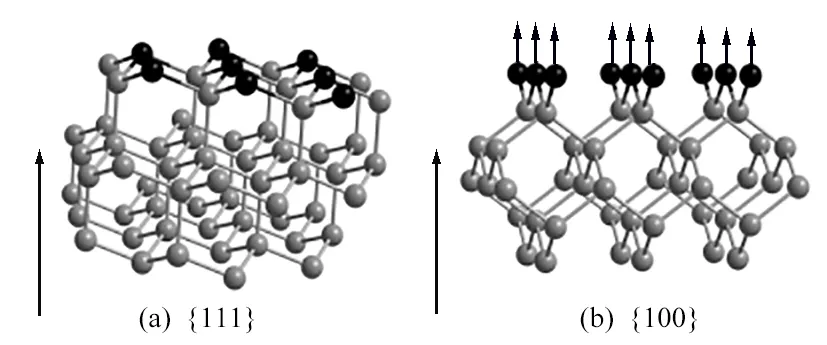

关于硼掺杂金刚石的结构,探讨最多的就是芶清泉等人提出的“硼皮金刚石”假设,如图1所示。这种假设从硼掺杂金刚石块体的抗氧化性高和耐热性好的角度出发,认为硼原子的半径略大于碳原子,进入金刚石晶格存在一定难度,金刚石表面会集中大量的硼而形成硼原子层,即“硼皮”。常规金刚石表面上的碳原子本身多余一个价电子,可以与外来缺电子原子发生键合,三价的硼原子与其结合成硼碳结构,会极大地减少金刚石表面悬键的数量,使硼掺杂金刚石处于稳定结构,这种情况在金刚石(111)面上更为常见[8]。然而通过大量研究表明,硼掺杂金刚石中的硼原子不仅仅局限于金刚石的表面,内部也存在较多的硼原子,其分布因晶面成长区不同而差异较大。硼原子主要的存在形式有3种[9-11]:位于金刚石晶格的间隙位置、填充缺陷位置以及替代碳原子处于四面体点阵位置。

图1 (111)和(100)晶面硼皮结构示意图

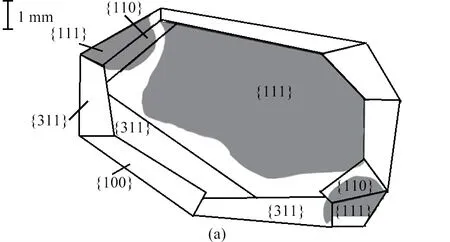

未掺杂金刚石单晶大多呈无色或透明黄色,硼原子进入金刚石晶格后宏观呈现的颜色随掺入硼原子浓度的增长而逐渐加深。如图2所示,硼原子在金刚石晶体里的分布是不均匀的,不同晶面对硼原子的吸收能力不同[12]。

图2 硼掺杂金刚石单晶不同晶面上的硼原子分布(深色表示硼掺杂)

金刚石晶面吸收硼原子的能力为(111)>(110)>(100)[13],导致B原子在(111)面聚集,形成了锯齿状位错,阻碍了(111)面的生长。因此(111)面颜色最深,(100)面颜色较浅。PLESKOV等[14]利用含有晶种的Fe-Ni-C-B触媒合成了硼掺杂金刚石单晶,并对其(111)、(100)和(311)等晶面的硼原子浓度进行了测量,发现不同晶面硼原子浓度的不同(图2),造成了不同晶面间电学性能的差异。对不同单晶个体来说,具有相同晶面指数晶面上的硼原子浓度相同。

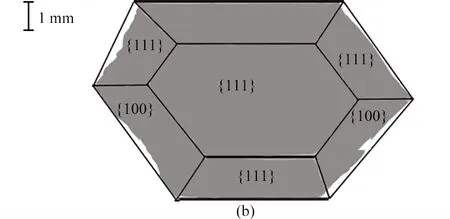

BLANK等[15-16]在5.5 GPa和1 440 ℃的条件下,利用温度梯度法在含非晶硼的Fe-Al-C系统中以高纯石墨为碳源合成了硼掺杂Ⅱb型金刚石块体,研究了金刚石不同扇形区域内硼原子的分布,发现不同晶面中硼原子的浓度及存在位置不同,如图3所示[15]。

图3 硼原子在不同晶面的存在位置

硼掺杂金刚石单晶主要是六-八面体结构,晶面不够平整光滑,表面还发现了多种如枝蔓状、河流状、颗粒状等结构,有明显的生长条纹,呈阶梯状[17]。金刚石的表面形成枝蔓状与河流状花样与触媒合金的冷却过程有关。由于硼和碳原子半径不同,硼进入金刚石晶格会造成晶格畸变,容易产生位错。因此,含硼金刚石表面容易出现螺旋状和阶梯状生长台阶[18-19]。宫建红等[20]采用含硼铁镍合金为触媒,石墨为碳源,在1 570 K、5.5 GPa的条件下制备了硼掺杂金刚石小单晶,发现其表面存在微米级四方形蚀坑和由于位错而产生的三角形螺旋台阶;且在金刚石生长过程中,由于硼原子的进入使得碳原子的扩散速度增大,金刚石晶体的生长速度加快,其表面粗糙度和台阶聚并的速度都有所增大。

2.2 硼掺杂金刚石的性能

少量硼的掺入即可显著降低金刚石的电阻率,使其具有半导体的特性且电化学窗口变宽,背景电流降低。随着B/C原子数量比的升高,其电化学窗口先逐渐增宽后趋于平缓[21]。硼掺杂金刚石的表面起始氧化温度比常规金刚石高约170 ℃,同时具有更高的冲击韧性、更好的耐磨性、更稳定的化学惰性[22-24]。

PLESKOV等[25]采用金属(Co、Ni)硼化物代替碳化硼,在金刚石热力学稳定的区域进行金刚石的生长,显著降低了硼掺杂金刚石电极的合成温度(约降低1 000 ℃),并发现使用细小的非晶硼可显著提高电极的电化学效率。MA等[26]从理论上对p型重掺杂金刚石进行了研究,揭示了其产生超导电性的物理机制。肖宏宇等[27]在5.4 GPa、1 200~1 400 ℃的条件下以高纯人工石墨为碳源、高纯硼粉为添加剂、0.5 mm的优质磨料级金刚石为籽晶,利用温度梯度法合成出了重0.2 g、径向尺寸达6.0 mm的优质掺硼金刚石单晶。通过伏安特性和霍尔测试发现:随合成体系中硼添加量的增加,晶体的电阻率和霍尔迁移率都呈下降趋势;霍尔系数随硼添加比例的增加先下降后上升。LI等[28]在1 600 ℃、5.5 GPa的条件下,以高纯石墨为碳源,非晶硼为硼源,高纯Ti/Cu为添加剂,在Fe55Ni29Co16的触媒合金中合成了除氮掺硼的Ⅱb型金刚石大单晶,其最小电阻率达到1 498 Ω·cm。李佳慧[29]以石墨为碳源,Fe-Ni-Co合金粉末为催化剂,h-BN为供硼剂,在1 500~1 800 ℃、5.0~6.0 GPa的条件下制备了硼掺杂金刚石。经过XRD及差热分析发现:硼原子在(111)面的结合能力最强,导致该面最不稳定。因此,(111)晶面的热稳定性最差。

3 协同掺杂金刚石单晶

3.1 协同掺杂金刚石的微观特征

其他杂质原子的引入会导致不同原子间互相结合,形成多种复杂的成键结构,对金刚石的结构产生一定影响。LI等[30]在6.0 GPa、1 600 K的条件下以LiH为氢源、单质硼为硼源合成了B-H协同掺杂Ⅰb型金刚石,傅里叶红外光谱表明:H原子进入了金刚石晶格中,与C原子形成了sp3杂化结构,并且掺杂金刚石中有N-H键的存在。王应等[31]基于周期性密度泛函理论计算了B、N单掺杂、共掺杂金刚石的晶体结构,证明N原子比B原子更容易进入金刚石晶体进行空位掺杂,而B原子则倾向于替代N原子近邻的C原子并发生掺杂,形成B-N化学键,其协同掺杂有利于掺杂金刚石结构的稳定。张贺[4]在B-S共掺杂金刚石的研究中发现,B的存在使S更容易进入金刚石的晶格中,并且共掺杂金刚石中形成了C-S键结构,这与WAN等[32]的研究成果基本一致。HU等[33]采用温度梯度法,以高纯石墨为碳源,h-BN、非晶硼以及Ba(N3)为硼源,在5.3~5.8 GPa、1 300~1 500 ℃的条件下合成了B-N共掺杂金刚石晶体。结果表明,在B-N共掺杂金刚石晶体中,B、C、N相互结合,形成了稳定的化学键。共掺杂可以有效地防止沉淀,增强N的固溶性,提高N的浓度,改变其存在形式,使其在金刚石晶格中主要以A-心的形式存在。

协同掺杂对金刚石微观形貌的影响主要表现在外观颜色以及晶粒的取向等方面。这是因为不同晶面对杂质原子的吸收能力不同,造成不同晶面的缺陷、生长速度不同。ZHANG等[34]在5.5 GPa、1 550 K的条件下,以高纯石墨为碳源,硼粉和硫粉为添加剂,合成了B-S共掺杂金刚石晶体,其平均尺寸达到3~4 mm。研究发现:随着添加剂含量的不同,产生的金刚石分别呈现无色、蓝黑色或黄色,其形貌呈平板、塔或尖塔状。SUN等[35]采用高纯h-BN为添加剂、高纯石墨为碳源,在5.0~6.0 GPa、1 250~1 500 ℃的条件下合成了B-N共掺杂金刚石。样品多为沿(111)面拉伸的黑绿色长条状;当加入Al作为除氮剂后,呈现出黑色的八面体形态。

采用叠氮化钠和硼粉分别作为氮、硼源时,合成的晶体多为六-八面体,晶体颜色各异,且在此体系下可合成出黑蓝色的晶体。陈孝洲[36]利用温度梯度法以FeS为S源,单质硼粉为硼源,在1 250~1 320 ℃和5.4 GPa的条件下合成了平均尺寸介于2.5~3.5 mm的B-S共掺杂金刚石单晶,并指出当体系中硼硫原子数量比约0.4时,晶体质量良好,晶体颜色为金黄;原子数之比小于0.4时,晶体的颜色主要由S掺杂金刚石所引起的晶格缺陷决定,晶体的表面缺陷主要存在于(100)晶面;大于0.4时,晶体的颜色主要由B掺杂金刚石中B取代C而造成的晶格缺陷决定,晶体的表面缺陷主要存在于(111)晶面。

由此可以看出,其他杂质原子的引入导致掺杂金刚石材料出现了不同的价键结构。此外,多种杂质原子的协同作用对特殊微观结构的构建有一定作用,有望通过协同掺杂改变金刚石半导体的微观形貌并产生新的优异性能,因此协同掺杂对金刚石性能的改善有着重要的意义。

3.2 协同掺杂金刚石的性能

协同掺杂对金刚石半导体材料的电学、热学、力学等性能都有着很大的影响。SUN等[37]采用h-BN为硼、氮添加剂,又用NaN3和B粉作为氮源和硼源,高纯石墨作为碳源,在1 490~1 900 K和5.0~6.0 GPa的条件下制备了B-N协同掺杂金刚石晶体,并指出不同的添加剂会造成结晶介质的变化,导致金刚石晶体的合成条件、晶体性质以及结合强度的不同。

Fe-Ni-C-h-BN体系中的“BCN”金刚石比Fe-Ni-C-NaN3-B体系中的具有更强的B-N键,并且随着h-BN含量的增加,金刚石生长的V形区升高,在后者中金刚石生长的合成压力和温度随B浓度的增加而降低。不同体系下金刚石晶体的生长条件差异表明,不同硼源和氮源会使结晶介质的熔点、黏度、液面张力和溶碳能力发生变化。ZHANG等[34]的研究表明:除氮后得到的B-S共掺杂p型金刚石半导体的电阻率和霍尔迁移率分别达到8.510 Ω·cm和760.870 cm2/(V·s),在未除氮的情况下其电阻率和霍尔迁移率分别为4.211×105Ω·cm和76.300 cm2/(V·s),说明N的存在对B-S共掺杂金刚石材料的电学性能有较大影响。李和胜等[37]用h-BN合成Ⅱb型B-N协同掺杂金刚石单晶,发现适量的h-BN能够提高触媒的电阻,对金刚石的成核有一定的抑制作用,可以增大金刚石晶体的粒度,有利于净化金刚石晶体,减少杂质与包裹体的数量。所获得的B-N共掺杂金刚石单晶的磁化率为552.9×10-5SI,静压强度平均值达到156.437 6 N,在常温下的冲击韧性为84.138%,高温(1 100 ℃)下的冲击韧性为55.068%。数据表明:h-BN的掺杂有利于降低金刚石单晶的磁化率,提高晶体的静压强度和冲击韧性。

4 硼及其协同掺杂金刚石块体材料的应用

高温高压下合成的硼及其协同掺杂金刚石块体材料的禁带较宽,介质击穿场强、载流子迁移率以及热导率较高,介电常数较低,是制备高温、大功率半导体元器件的理想材料,在废水处理、切削工具、航空航天、生物医学、微电系统、核能等高新领域有着广泛的应用,可以弥补掺杂金刚石薄膜类材料晶界多、缺陷多而应用受限的不足,有望成为新型功能材料的代表。

EKIMOV等[39]在970~1 250 ℃和8.9 GPa的高温高压条件下从9-硼双环[3.3.1]壬烷二聚物中获得了尺寸小于10 nm的硼掺杂金刚石纳米颗粒,并使该纳米材料应用于电子和生物技术领域。此外,硼掺杂金刚石的超导性研究也屡见报道[40-42]。FUKUYAMA等[43]在理论上研究了掺硼金刚石的超导电性及关键性的超导温度;EKIMOV等[44]论述了掺硼超导金刚石的生长方法,利用10B和10C通过同位素取代法验证了电子-声子相互作用的金刚石超导机制,并在约2.3 K的温度下使硼掺杂金刚石变为超导体。超导电性使硼及其协同掺杂金刚石材料可以应用于交通领域、光电微波器件以及导电输电及储能等方面。

5 金刚石块体的影响因素

5.1 触媒的种类及比例

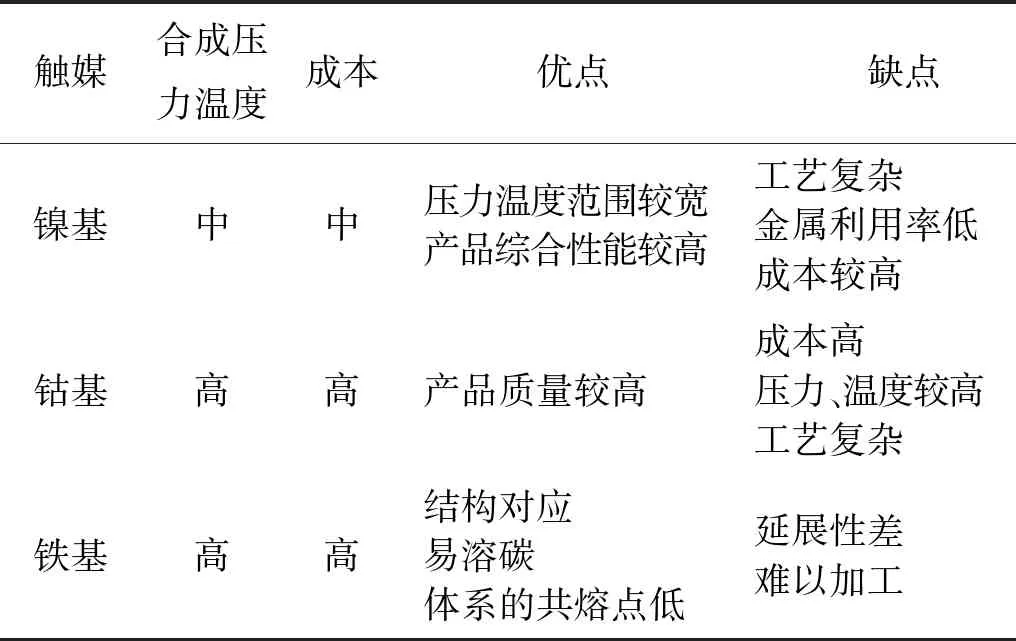

在高温高压条件下合成硼及其协同掺杂金刚石块体的过程中,触媒所起的最主要作用是降低合成金刚石所需的温度和压力。触媒与碳源的比例较低时,成核量较少,原料的利用率较低;比例较高时,生长出来的金刚石质量不高。不同触媒的选择对样品的影响也不同,如表1所示。

表1 常用触媒对比

新型触媒体系的研究对高质量硼及其协同掺杂金刚石的制备有着现实意义。周振翔[45]利用锌作为除氮添加剂,合成的硼掺杂金刚石晶体质量较高,为低熔点触媒体系下低电阻、高质量Ⅱb型金刚石大单晶的合成提供了新的思路。

5.2 温度和压力的确定

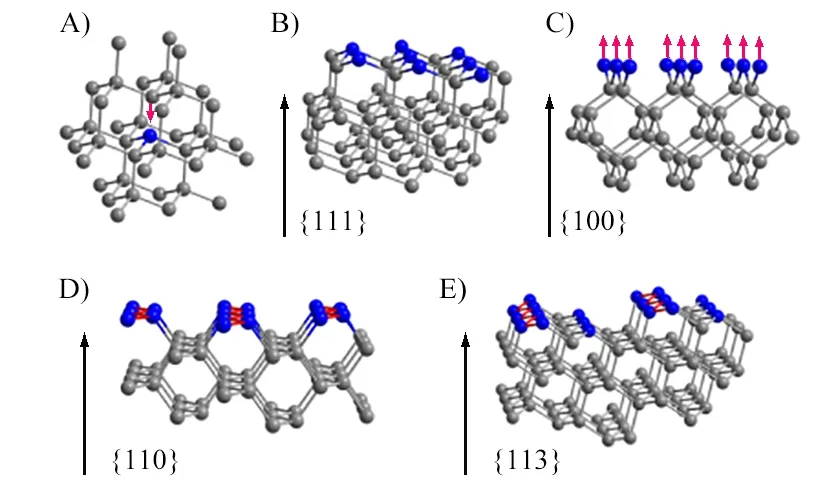

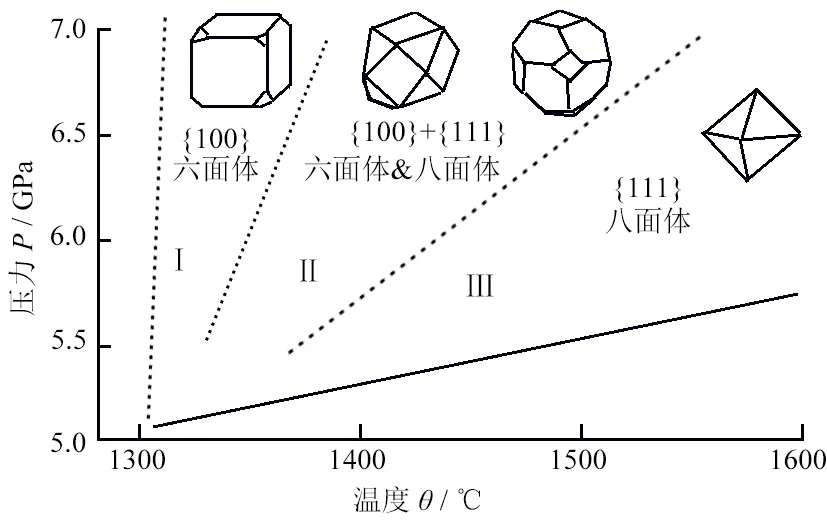

压力、温度是高温高压法生长硼及其协同掺杂金刚石块体过程中的重要因素。单晶的晶形在V形区内呈现规律性的分布,在V形区内的不同区域中,自发成核的细颗粒形貌不同[31],如图4所示[46]。

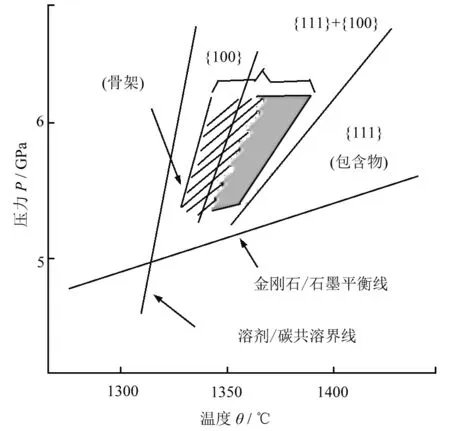

采用高温高压法合成金刚石时,优质金刚石晶体的生长区间很窄,是金刚石稳定区靠近石墨-金刚石平衡线内侧的一个狭长区间,在碳的相图上水平宽度大约为323 K。同时,每个温度存在一个相对平衡压力,当温度一定时,这个相对平衡压力大约比理想的石墨-金刚石平衡线上的对应压力高0.2 GPa[11](图5)。因此,理想的状态应是将压力和温度条件长时间的控制在金刚石生长的优晶区内,以保证金刚石单晶的品质。

图4 生长区域和金刚石晶型的关系

图5 金刚石生长的优晶区

5.3 传压介质的选择

在高温高压试验中,密封是最基本的要求,传压介质起到密封、保温、绝缘、传压以及支撑的作用,在选择时应遵循抗压强度高、可压缩极限低、回弹性良好等原则,这样可以防止卸压时放炮。在低压试验中,一般使用叶蜡石作为密封传压介质。在叶蜡石内加装白云石套管,并在试验前置于恒温箱一段时间以保证试验过程中的稳定性。

在超过10 GPa的超高压试验中,一般采用MgO+0.5%Cr2O3(质量分数)或MgO+10%(质量分数)Na4SiO4等氧化镁传压介质。不同的传压介质合成出金刚石的品级、粒度不同。国内有研究报道,采用氧化镁(MgO)和氧化钴(CoO)为初始材料,利用固相反应方法制得的新型MgO+9%CoO传压介质相比目前的国产传压介质在高温高压下更为稳定,温度发生效率更高[47],这为高质量的硼及其协同掺杂金刚石块体材料的制备提供了新思路。

5.4 热处理

退火可以显著消除金刚石材料内部的残余应力,促进硼等杂质原子在金刚石内的扩散,使原来团聚的掺杂原子能够充分地进入金刚石晶格中,与碳原子结合形成空穴,提高电学性能。张娜[48]分别在500 ℃、700 ℃、900 ℃、1 000 ℃的温度下对硼掺杂金刚石进行退火处理,保温30 min,自然冷却至室温。研究发现:随着退火温度的提高,硼原子的扩散能力增强,在金刚石晶格中的分布更加均匀,形成的空穴数量大大增加,导电能力也有所增强。

6 结语

硼及其协同掺杂金刚石块体材料的微观形貌与结构决定了该材料的宏观性能,协同效应的研究揭示了该材料具有宏观性质的内在原因。

实验研究方面:合成的硼及其协同掺杂金刚石块体材料具有高强度、高硬度、良好的化学惰性、高温稳定性和杰出的电学性能等特点。高温高压法制得的该材料尺寸存在一定的限制,低成本、易操作应该成为未来攻坚的方向之一。一定条件下硼掺杂金刚石的超导性能已经得到展现,通过协同掺杂很好地改善了金刚石材料各方面的性能,制得的金刚石n型半导体性能有所提高,但还不够稳定,难以达到应用要求,仍需深入研究。

理论研究方面:硼及其协同掺杂金刚石半导体(n型、p型)的导电与超导机制基本确定,通过理论计算与模拟可以分析出硼等杂质原子在金刚石基体中的分布、存在形式及稳定态的价键结构等信息。但理论计算与材料的实际情况可能会存在一定偏差。

目前,不同课题组得到的硼及其协同掺杂金刚石块体材料的电学性能有较大偏差,杂质元素是否会改变金刚石的生长机制也尚不明晰。因此,国内外研究人员还需不断创新实验方法与检测技术,从而更好地设计与合成性能更加优异的硼及其协同掺杂金刚石块体材料。