直流电弧等离子体喷射法制备金刚石涂层拉拔模具

2020-01-13崔玉明李国华

崔玉明, 李国华, 姜 龙

(1. 河北省激光研究所, 石家庄 050081)

(2. 河北普莱斯曼金刚石科技有限公司, 石家庄 050081)

随着线材拉拔加工向精密、高速、低耗、高生产效率方向发展,实际生产对拉拔模具的质量要求也越来越高。传统的硬质合金模具已经不能满足用户的需求,人们更趋向于效果更好的金刚石聚晶模具和金刚石涂层模具。一般而言,金刚石聚晶模具虽然比硬质合金模具耐磨性能好,但前者具有尺寸限制。目前最大内孔尺寸只能到40 mm左右,存在很大的使用制约。而随着化学气相沉积法(CVD法)沉积金刚石薄膜的技术日趋成熟,金刚石涂层模具内孔孔径可以达到零点几毫米至几百毫米,能够满足绝大多数线管材尺寸的拉拔需求。另外,CVD金刚石涂层模具是由高质量的金刚石多晶薄膜涂覆而成,具有很强的耐磨性能和很低的摩擦系数。模具使用寿命长,拉拔出的线管材等表面质量好,被广大用户所接受[1-2]。

目前,金刚石薄膜涂层的制备方法主要有热丝CVD法和直流电弧等离子喷射CVD法。热丝CVD法在制备小孔径模具(φ≤30 mm)上有很大的优势,但随着模具孔径的加大,内孔表面附近碳氢基团电离密度越来越低,制备的金刚石涂层质量越来越差,模具的使用寿命明显降低甚至无法使用[3]。直流电弧等离子喷射CVD法具有沉积速率高、等离子喷射面积大、金刚石涂层质量好等优点,适合于制作各种孔径的拉拔模具。然而,直流电弧等离子喷射CVD法主要用于自支撑厚膜或者平面涂层的制备,用于内孔纵向表面的金刚石薄膜涂层制备较少。因此,本试验采用直流电弧等离子喷射CVD法制备出金刚石涂层拉拔模具,并检测其性能。

1 金刚石涂层制备工艺

1.1 强射流等离子炬设计

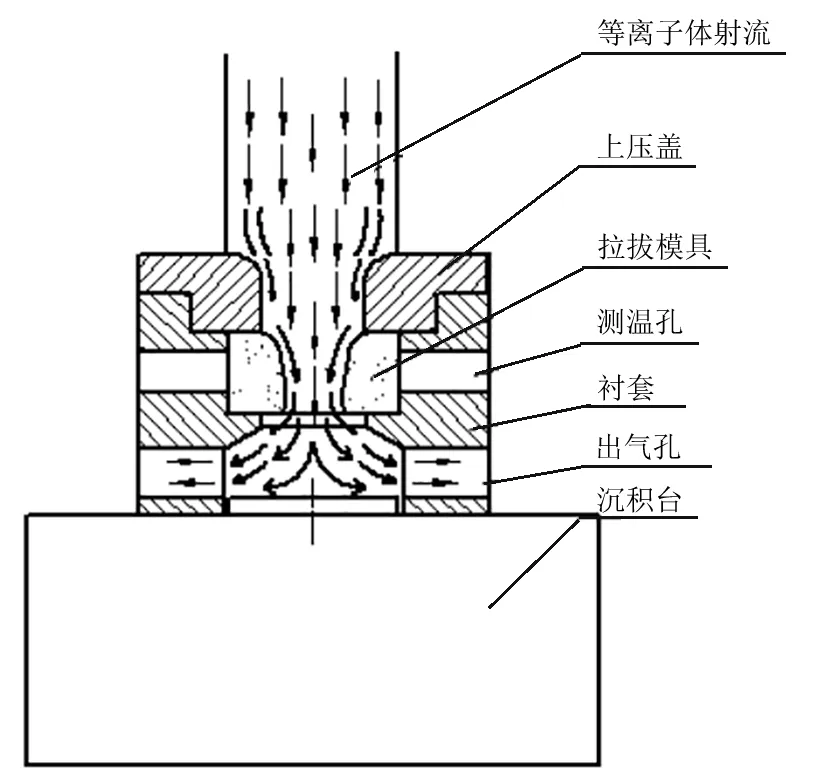

等离子炬是直流电弧等离子喷射装置中最关键的部件。由于拉拔模具需要在内孔进行涂层且内孔尺寸繁多,所以在设计时需要等离子射流纵向长度和径向面积皆可调节,以保证不同孔径的拉拔模具以及同一个拉拔模具每个区域等离子体能量密度分布均匀,从而在模具内壁制备出厚度及粒度均匀的金刚石涂层。基于以上考虑,在制备自支撑平面厚膜或者涂层用等离子炬的基础上,改变氩气、氢气和碳源等的进气方式和流速,同时在辅助阳极和阳极上增加了可拆装的引弧嘴和阳极喷嘴,再通过引弧嘴和阳极喷嘴孔径配合调整等离子射流纵向长度和径向面积,实现拉拔模具内孔的均匀沉积。强射流等离子炬结构及工作示意图如图1所示。图1由等离子炬(阴极、辅助阳极、引弧嘴、阳极、阳极喷嘴)、流量计、衬套组件(上压盖、衬套、拉拔模具、防滑挡环)、沉积台、真空室、真空计、测温仪、真空泵、压力调节阀组成。

图1 强射流等离子炬结构及工作示意图

1.2 基体控温装置

在硬质合金基体上沉积金刚石涂层,基体温度是影响金刚石涂层质量的关键参数。沉积温度偏高,硬质合金中钴元素的活性增强,扩散到基体表面会使金刚石石墨化,降低金刚石涂层的附着强度;沉积温度偏低,会使金刚石纯度下降,影响涂层的附着强度和耐磨性能[4]。所以,沉积温度必须控制在一定的范围内。考虑到等离子体射流需要穿过拉拔模具内孔,我们设计了一种专门控温的装置。控温装置及工作示意图如图2所示。在图2中,控温装置由衬套和上压盖2部分组成,衬套上有测温孔和出气孔,衬套内放置拉拔模具。当沉积时,等离子体射流沿着上压盖内壁流过拉拔模具内孔并从出气孔排出,流经拉拔模具内壁的等离子体会提供金刚石沉积所需的含碳基团。同时,产生的热量会被沉积台内的冷却水带走,保证拉拔模具基体温度控制在合理的范围内,且实时温度通过测温孔监测。

图2 控温装置示意图

1.3 沉积基体选择

碳化钨硬质合金以难熔金属WC粉末为主要成分,以Co为黏结剂,在真空炉或者氢气还原炉中烧结而成。WC硬质合金牌号主要由Co含量决定,如YG3(Co质量分数3%)、YG6(Co质量分数6%)、YG12(Co质量分数12%)等。在沉积金刚石薄膜涂层时,黏结剂Co对金刚石形核非常不利。它不但抑制形核,而且还是金刚石石墨化的催化剂,直接影响到膜-基附着强度[4]。为此,试验中采用稍低Co含量的YG6牌号硬质合金。

1.4 涂层沉积及拉拔模具制造

拉拔模具坯料经过孔型修磨、表面预处理等步骤后装入直流电弧等离子体化学气相沉积设备中,在装配合适的引弧嘴和阳极喷嘴中通入Ar、H2和碳源,引弧,调节气体流量、腔压、基体温度等工艺参数,在拉拔模具内孔沉积一层厚度15~40 μm的金刚石薄膜涂层。金刚石薄膜涂层经机械抛光后制成金刚石涂层拉拔模具,如图3所示。对应的具体沉积参数如表1所示,表1中SLM表示0 ℃、1 个标准大气压下的流量(L/min),SCCM表示0 ℃、1 个标准大气压下的流量(mL/min)。

表1 沉积参数表

2 拉拔模具性能及检测

2.1 膜-基附着强度

金刚石涂层与硬质合金基体之间的附着强度是其应用的关键,应保证线材拉拔过程中金刚石涂层牢固不脱落。采用压痕法检测金刚石涂层的附着强度,测试设备为SCT-148洛氏硬度计。首先用线切割将金刚石涂层拉拔模具切成两半,然后在1 470 N载荷下将金刚石压头垂直压入金刚石涂层表面,观察压痕边缘区域裂纹和薄膜脱落情况(图4)。在显微镜下观察压痕,发现压痕边缘区域无严重的裂纹和薄膜脱落现象,表明金刚石涂层与硬质合金基体之间有很好的附着力。

图4 1 470 N载荷下金刚石涂层压痕照片

2.2 金刚石涂层表面粗糙度

在硬质合金基体上沉积的金刚石薄膜涂层表面比较粗糙,无法直接用来拉拔线管材,需要对模具内孔的金刚石涂层进行抛光来满足使用要求,一般对拉拔磨具内孔的表面粗糙度要求是Ra≤0.1 mm。在拉拔线材时,金刚石涂层表面的粗糙度直接影响加工线材的质量,所以粗糙度越低越好。实验中用精密线抛光机抛光金刚石涂层,抛光过程中加入尺寸2~3 μm的金刚石微粉来提高抛光效率,最终得到了光亮的加工表面。在室内温度20 ℃,相对湿度42%的环境下,在拉拔模具工作区随机选取6个对称位置,用表面粗糙度轮廓测量仪检测的表面粗糙度结果如表2所示。表2中的表面粗糙度Ra平均值为18 nm,可以满足使用要求。

表2 表面粗糙度测量值

2.3 金刚石涂层的质量

金刚石涂层的质量主要是指涂层中金刚石的纯度。用激光器波长λ为532.11 nm的LRS-5微区拉曼光谱仪,分别测量拉拔模具样品抛光后的润滑区、压缩区、定径区的拉曼光谱,观察各部分的金刚石特征峰是否纯净。金刚石涂层拉拔模具断面图如图5所示,拉拔模具不同位置金刚石涂层的拉曼光谱如图6所示。从图6可以看出:拉拔模具各区在1 332 cm-1附近均有尖锐的金刚石特征峰,而在1 580 cm-1附近的石墨峰都较弱。表明各区的金刚石成分占优,金刚石涂层质量较好。

图5 拉拔模具样品断面图

图6 拉拔模具不同位置金刚石涂层的拉曼光谱

2.4 金刚石涂层的厚度

在拉拔模具内孔沉积金刚石薄膜涂层时,对不同型号的拉拔模具选用合适的引弧嘴,配合阳极孔径及专用衬套装置,可以一次性沉积出晶粒大小和膜厚相对均匀的金刚石薄膜涂层。对图5所示的拉拔模具5个区,通过光学显微镜检测断面膜厚,每个区检测3个部位,膜厚取其平均值,膜厚值测量结果如表3所示。表3中的润滑区、压缩区、定径区3个区薄膜厚度基本一致,都在(20.0±3.0) μm范围内;入口区与出口区薄膜厚度稍薄。这种不同区域的厚度差正好与模具在使用过程中的受力情况和磨损情况一致。在实际拉线过程中,润滑区、压缩区、定径区3个区直接与线材接触并受力,金刚石薄膜涂层偏厚可以保证其使用寿命;而入口区与出口区分别是为了加润滑液与排除废液,它们不与线材接触,金刚石薄膜涂层稍薄不会影响其性能与寿命。经试验证明,此金刚石薄膜涂层拉拔模具性能良好[5-6]。

表3 不同位置的金刚石涂层厚度

3 结论

直流电弧等离子喷射CVD法具有沉积速率高、等离子喷射面积大、金刚石质量好等优点,适合于制作各种孔径的拉拔模具。针对拉拔模具纵向沉积金刚石涂层的特点,在制备金刚石平面厚膜和平面涂层用等离子炬的基础上改进设计了强射流等离子炬,再配合对应的控温装置和沉积工艺,制备出合格的金刚石涂层拉拔模具。对样品进行性能检测和结果分析,得出如下结论:

(1)在1 470 N载荷下,金刚石薄膜压痕边缘区域无严重的裂纹和薄膜脱落现象,金刚石涂层与硬质合金基体之间附着性很好。

(2)加工后的涂层表面Ra平均值为18 nm,满足使用要求。

(3)涂层拉曼光谱显示拉拔模具内孔各区域金刚石成分占优,金刚石涂层质量较好。

(4)与线材接触区域的金刚石涂层厚度均在(20.0±3.0) μm范围内,可保证涂层的使用寿命。