信息化钢筋加工厂技术探析

2020-01-10中铁四局集团第一工程有限公司安徽合肥230000

刘 畅 (中铁四局集团第一工程有限公司,安徽 合肥 230000)

0 前言

现阶段的钢筋加工机械产品的加工过程安全隐患极大,并且生产效率较低,加工方式单一,人力资源也较为浪费,在管理上的难度也非常大。智能自动化的钢筋机械加工,可以实现自动化的下料、尾料、加工、收集等工作,可以在很大程度上较少人力浪费,并且提高机械效率,随着技术的进步,钢筋加工机械产品的质量也越来越高[1]。但目前钢筋加工的管理方面,仍存在很多顽疾。钢筋加工机械产品的智能化单一,项目前期缺少对钢筋机械设备装备的整体组织和策划,过程中钢筋加工设备人为操控性大,且无法真实反映钢筋加工施工过程的进度、质量和成本控制,缺乏鉴证性和追溯性。

钢筋生产,涉及钢筋原材管理、优化套裁、进度管理、质量管理、物资追溯等,都是人为控制,随意大。依托智能钢筋加工机械设备的开发和应用以及信息化协同应用技术,建设钢筋生产管理系统平台,实现钢筋生产的计划性、精确性、连续性,以便全面、系统、有效的提升智慧钢筋加工厂智慧管控。

1 钢筋加工厂设计研究技术

高铁预制箱梁钢筋加工厂,智能钢筋设备的加工主要涉及两大类:棒材剪切、弯曲,线材的调直、剪切、弯曲。按功能部位主要有钢筋原材区、钢筋加工区、成品存放区(计量货架)等,针对不同区域进行合理规划布设,通过互联网实现钢筋加工车间和信息化管理平台的数据通讯,系统协调,并以此来指导钢筋成型生产加工,为信息化钢筋智能加工流水线设计奠定基础。

1.1 钢筋生产线设计

①棒材、线材生产线规划

棒材、线材钢筋加工主要考虑箱梁生产能力、不同规格钢筋使用量大小、设备产能及钢筋弯制难易程度等,合理规划原材存放、智能钢筋加工设备、成型钢筋存放三者空间布局,并考虑满足成型钢筋生产和存贮能力。

②加工设备智能化

智能钢筋剪切中心宜PLC程序控制,人性化的电器控制系统,易于调整和操作,在使用过程中根据生产产品的规格输入长度,一键启动,即可完成钢筋的定尺定位,翻料动作,并且根据设定可把钢筋放在不同位置和料仓。智能钢筋弯曲中心宜配备定位系统的弯曲主机可同时移动,效率更高。弯曲长度可自由定尺,伺服控制、柔性钢筋锁紧机构,确保精度,智能化程度大幅降低操作工人劳动强度,提高生产效率[2]。

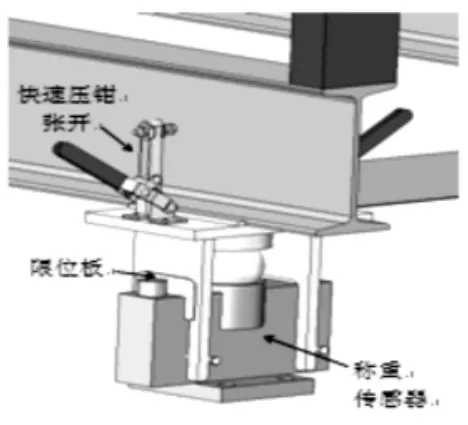

1.2 计量货架设计

计量货架,即钢筋半成品称重台架,主要由型钢制作柔性骨架、称重传感器及可调节支撑装置组成,用于同种钢筋型号的成型钢筋半成品存放。

图1 单套计量货架示意图

图2 可调节计量支撑装置模型

2 信息化管理平台建设技术

2.1 基于信息化钢筋智能流水线施工技术

①通讯数据对接

通讯数据的对接,主要解决的是两个环节的问题:第一、基础数据要完整,不能有缺失;第二、根据双方制定的规则,按照约定格式、顺序对基础数据进行有序整理,之后再进行传输。

钢筋料单翻样技术实际上是要解决基础数据准备的问题,具备这个基础之后,才能够通过智能设备的对接,将数字化信息直接导入钢筋加工设备来指导生产。通过将高铁箱梁图纸根据既定要求翻样成数字化钢筋下料单,使之可解析、可传递,为钢筋管理数据源奠定基础。通过将传统钢筋加工哑设备附加智能控制盒,以4G或wifi方式连接工业物联网平台,使钢筋任务数据可下发及钢筋加工状态可上传。通过翻样技术,输出基于机械可识别的标准化料单,并上传到云平台中。根据设备产能、工况、性能指标,以及钢筋工厂设备布局、人工效率等实时采集上传云平台。

②云平台管理

使用工业物联网网管连接,并保证通信线路稳定、安全,完成云平台与传统加工设备的连接,通过云平台可针对料单及采集数据进行统一管理。

③生产管理模块管理

通过云平台中生产管理模块,输出断料最优的加工方案,并根据生产计划以及设备的产能情况快速进行排产,柔性调配钢筋加工任务,充分调动闲置资源,使钢筋工厂整体产能最大化。

通过翻样技术,实现钢筋工厂内钢筋加工任务的数字化转换,生产任务数据经过生产管理模块,可对多项目的任务进行汇总,并根据设定的完成时间计算优先顺序,实现统筹调度管理,在办公室完成任务的汇总、分类、下发指定设备生产的一系列操作,保证生产计划按需有序执行。在数据汇总之后,针对棒材加工任务,系统内将按直径分类后进行优化套裁,计算出最合理的剪切套料组合,减少原料浪费。

在计划排产过程中,根据成品加工计划,系统内会自动计算出物料清单和加工设备(由成品倒推出原料的需求规格、数量;同时会分配出加工设备的路线流程,比如弯曲下料4m的棒材钢筋,系统会分配到棒材弯曲设备并分配上游剪切下料工艺的剪切设备),并据此计算原料的库存情况,对原材库存进行预警。

④设备生产管理

钢筋加工设备接收云平台输出的数据,并依据加工方案进行加工,生产过程的每笔数据都会上报至云平台。

智能钢筋设备具备网络化管理能力,将设备的操作终端,由单纯的操作设备,升级为工人与办公室管理中心的交互媒介,并借此实现了生产设备与系统服务器之间网络数据的双向通讯,工人可以直接通过局域网获取服务器上的远程任务,按照计划人员的排产顺序进行生产加工,系统服务器针对每个任务的完成量、废品量的关键指标进行及时采集和存储,数据汇总后,能够根据设备机台、操作工人等类别进行效能统计和比对,便于实现精细化管理。

⑤结果反馈

由于钢筋加工各生产环节的基础数据进行了采集数据,反馈至云平台,通过汇总历史数据,形成分析报表,分析总体加工进度情况、产能情况等,为生产管理者提升产能,实现对管理决策的数据支撑。

基于以上可供机械识别的标准化数据格式、云平台、智能型PLC钢筋设备一体化解决方案,实现成型钢筋生产精细管理,有效的提升钢筋加工厂加工过程中所涉及的材料管理、设备生产管理、工艺质量管理、成品管理,确保最大程度减少物料损耗,形成一套集数据采集生成、计划执行、实施监控、结果反馈为一体的钢筋加工智能流水线施工技术。

图3 信息化钢筋加工流水线循环图

2.2 原材物料管理

就原材料管理采用了二维码+货位编码的管理模式,配合人工校核及时且准确的统计原料的数量和存放的货位,上传在信息化管理平台,方便后期的原料的取料与原料数量的盘点。此外,还实现了对生产成品所需要的原材料进行量化测算,能够指导原料采购计划制定的合理性[3],避免停工待料的情况出现。

针对原料的管理主要涉及两个层面:一方面是针对采购计划的制定;另一方面则是针对已入库原料的检验、领用、盘点等环节的管理。采用原料出厂自带的二维码料牌作为原料的唯一身份标记,对原料的理论数量、重量进行监控。

结合现场的实际情况,增加了对余料入库、出库的管理,同时提供对定期盘点、损益、调拨等功能的支持,并可以形成对应的单据报表。

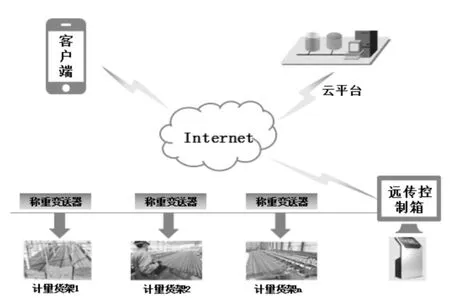

2.3 成型钢筋物料系统管理

针对钢筋半成品采用成型钢筋物料系统及计量货架+台位号的管理模式,钢筋物料系统由工业一体机和多个计量称重货架组成,台位号按钢筋不同直径进行排序。工业一体机采集计量称重货架钢筋重量,通过有线、WIFI或4G网络传输至云平台,做到成型钢筋出入库货架,实现在平台内记录钢筋应用编码,实现了对计量货架上的成型钢筋的批量管理,达到钢筋原材追溯的管理目的。

图4 成型钢筋物料系统原理

3 技术优势及特点

该项技术最大优势,减轻劳动者作业强度,提高作业效率,提高钢筋加工成型质量,减小材料损耗,降低工程施工成本,提高施工企业核心竞争能力,满足绿色建筑施工的发展要求[4]。

对钢筋加工组织管理流程进行变革。

传统钢筋加工流程如下:

算量→钢筋翻样→生产计划→材料采购→钢筋加工→成型钢筋出入库→安装

特点:管理流程长,涉及人员多,钢筋量大,规格多,材料盘点等实际管理工作麻烦。

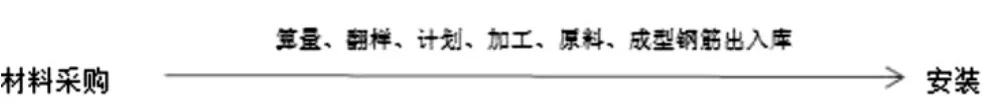

基于信息化钢筋加工流程如下:

特点:大大减化管理流程,统计效率大大提高,人员减少。

4 结语

通过铁路预制梁场基于信息化钢筋加工厂技术研究,实现对远程任务下发、生产监控、物资追溯等核心管理问题的信息化控制,根据实际的管理需要将原有业务划分为一系列功能模块,配合分级、分角色的权限控制,实现信息平台内部各业务的审批流程控制,充分发挥信息化管理平台的中枢指挥作用。

该项技术依托张吉怀铁路永定制梁场进行研发应用、改进和完善。对铁路预制梁场生产具有里程碑的指导意义,达到国内领先水平,同样可应用于其它建筑类钢筋工程,具有广阔的应用空间。