汽车后盖线束的设计及布置策略

2020-01-10单黎婷

陈 淳,田 梦,单黎婷

(上汽大众汽车有限公司,上海 201805)

1 后盖线束布置概述

随着电气功能日趋复杂地应用于现代汽车上,连接用电器的线束的数量和种类越来越多,留给线束的走线空间却越来越小。因此,线束的布局走向、捆扎及固定的方式和美观性在线束的布置策略中变得更加重要。

一系列用电器布置在汽车后盖上,后盖线束的作用则是连接这些用电器,使其实现相应的功能。不论是三厢车还是两厢车,后盖上都需要通过开孔,让线束进入后盖,抵达后盖的用电器。相比于三厢车,两厢车的开孔位置更为显眼,并且由于两厢车特殊的后盖钣金结构,能够开孔的区域没有三厢车那么多,以致两厢车所开钣金孔的尺寸小于三厢车的。此外,除了共有的后盖尾灯、牌照灯、后摄像头等功能,两厢车的后盖和三厢车的相比,拥有更多的电器功能,如电动后盖、天线、雨刮电机、后风窗加热等,其后盖线束分支的直径也会更大。因此,三厢车的后盖线束多和车身线束合为一体式,而两厢车的后盖线束多和车身线束打断,成为独立的小线束,用接插对接和车身线束相连,原因在于带多个塑件的后盖线束没法穿过钣金孔或穿过钣金孔需要花费大量的时间。

两厢车后盖线束的布局走向及分段形式不可拘泥于单一的形式,需要根据后盖内饰、后盖钣金、密封胶条、玻璃黑边等零件的具体情况以及后盖用电器的分布,并结合原材料成本和总装可制造性来综合考虑的。如何在两厢车后盖狭小的布线空间内,以最低的原材料和总装成本,完成后盖所有电器功能的实现,是后盖线束布局设计需要考虑的问题。

2 后盖线束布置对比

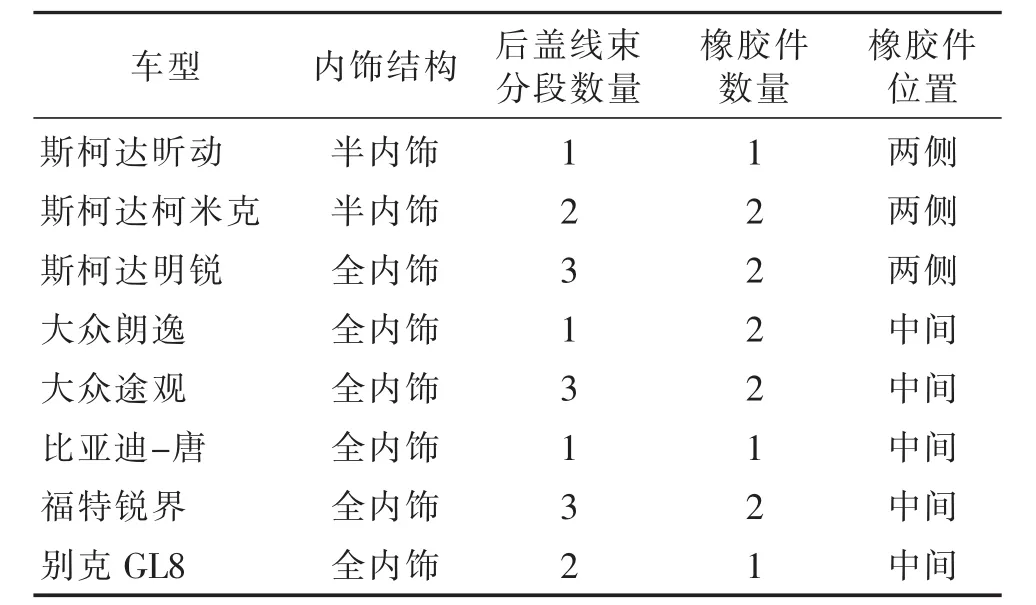

目前汽车市场上各大品牌的两厢车有着各种各样的后盖造型,不同的后盖造型对应着不同的后盖线束布置方法。本文选取市场上几款具有代表性的两厢车,从内饰结构、后盖线束的分段数量、线束橡胶件的数量和位置等方面进行对比,得出结果如表1所示。

表1 两厢车后盖线束布置对比

可以看出,对于经济型、紧凑型的车型而言,后盖一般采用半内饰的造型设计,并且线束橡胶件被布置在钣金两侧;而对于配置相对高端的车型而言,后盖一般采用全内饰的造型设计,线束橡胶件被布置在钣金中间或两侧。

3 后盖线束布置的影响因素

和整车的其他零件相比,线束的走向布局设计一般处在相对靠后的节点。因此,线束的布置策略和整车层面的前期设计有关。

影响后盖线束布局走向的因素主要有4个,分别是后盖内饰的结构、后盖钣金的结构及空间、后盖用电器的位置及数量,以及总装可制造性。

3.1 后盖内饰的结构

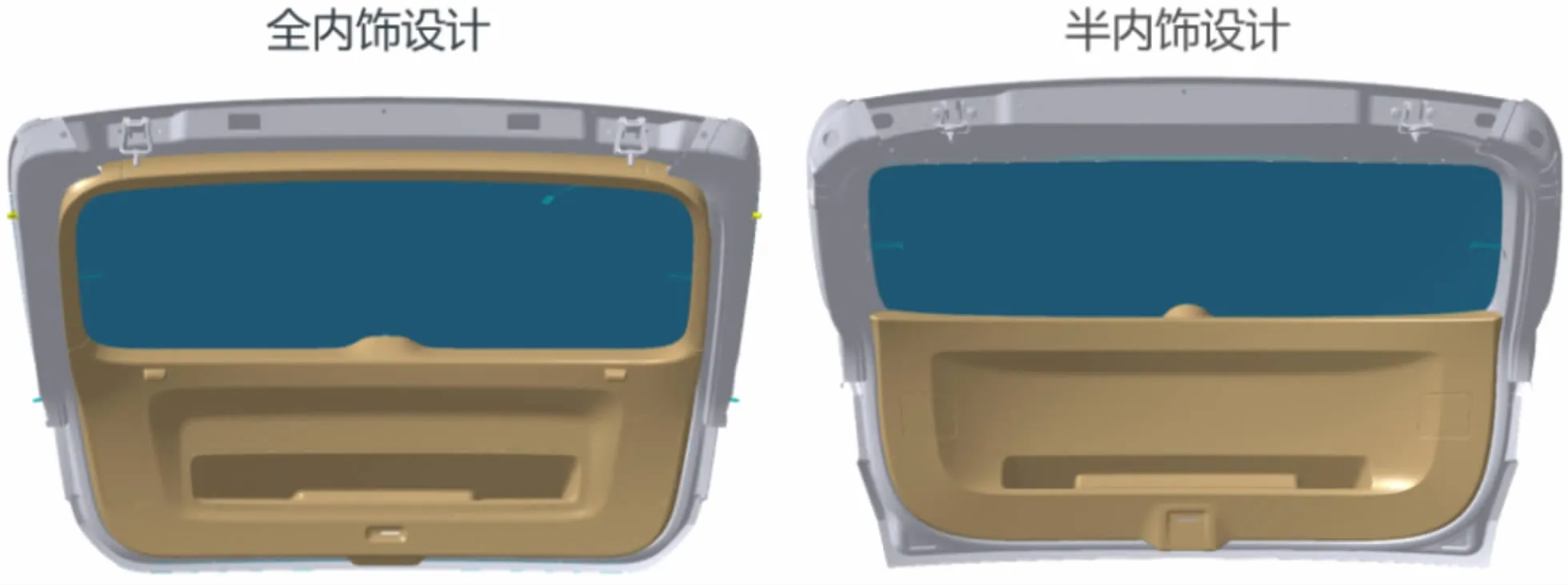

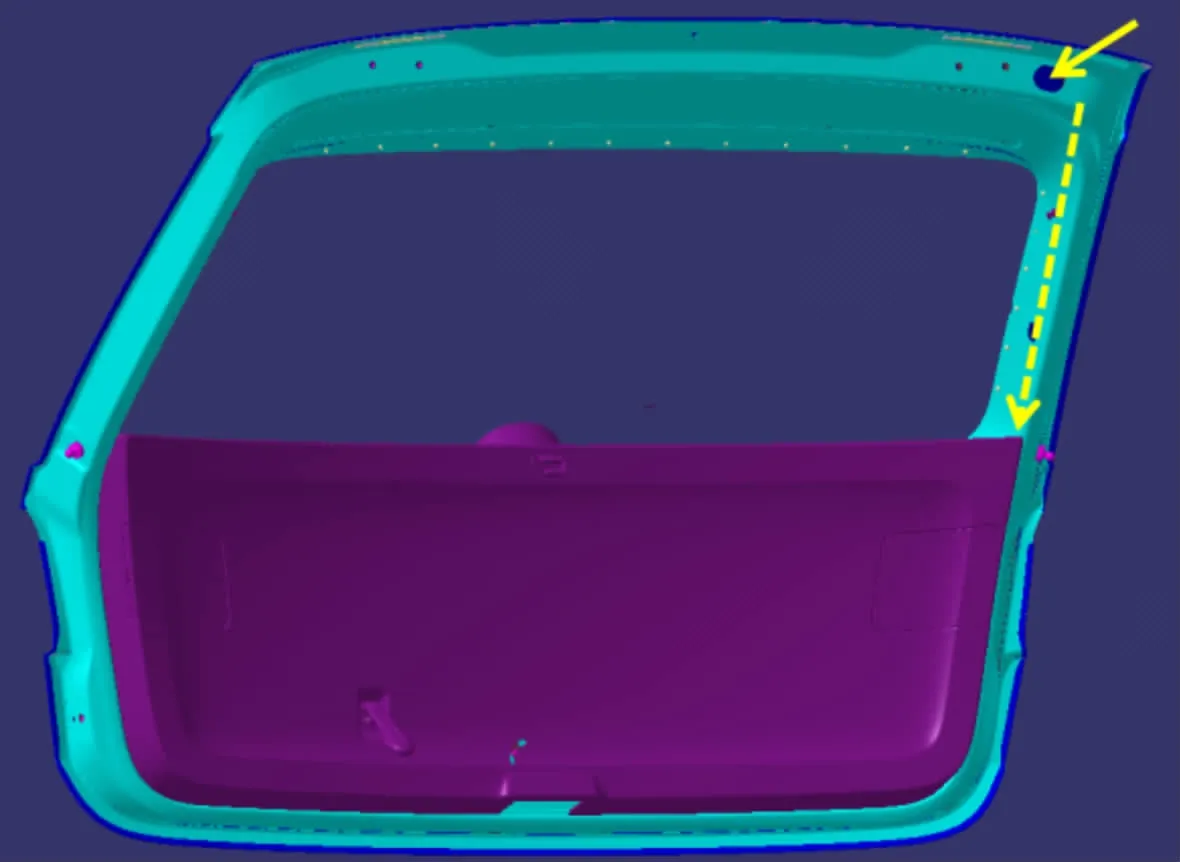

在进行整车的造型设计之前,先会对该车辆进行市场定位和装备定义。对于后盖而言,该步骤会决定布置在后盖上内饰的结构。一般而言,两厢车后盖上的内饰结构主要有两种,分别为全内饰结构和半内饰结构,两种后盖内饰结构如图1所示。

图1 两种后盖内饰结构

全内饰结构由4节内饰组成,分别覆盖后盖钣金的上、下、左、右4个区域,其中钣金下方区域内饰的面积最大;而半内饰结构只有一节内饰,覆盖后盖钣金的下方区域。后盖内饰和钣金的交界处一般会隐藏在玻璃黑边的范围内,达到遮挡及美观的目的。根据线束的布置需在A面不可见的要求,这两种内饰结构决定了不同的线束布置策略。全内饰结构可以使线束布置在内饰和钣金之间或外钣金和内钣金之间的腔道内,而半内饰结构只能使线束布置在外钣金和内钣金之间的腔道内。

3.2 后盖钣金的结构及空间

整车的造型定义和密封胶条以内的钣金空间决定了线束橡胶件的布置位置。

后盖用电器大多布置在密封胶条的环形区域内,并且线束不能从密封胶条的表面越过,因此,线束需要在密封胶条环形外的区域进入内钣金,从钣金内部的空间穿过,再进入密封胶条环形内的区域。

1)线束橡胶件布置在后盖钣金上部中间

在装备定义为全内饰的情况下,线束橡胶件一般布置在后盖钣金上部中间。原因在于,后盖密封胶条环形内的上部钣金中间有足够的空间给线束橡胶件开固定孔。

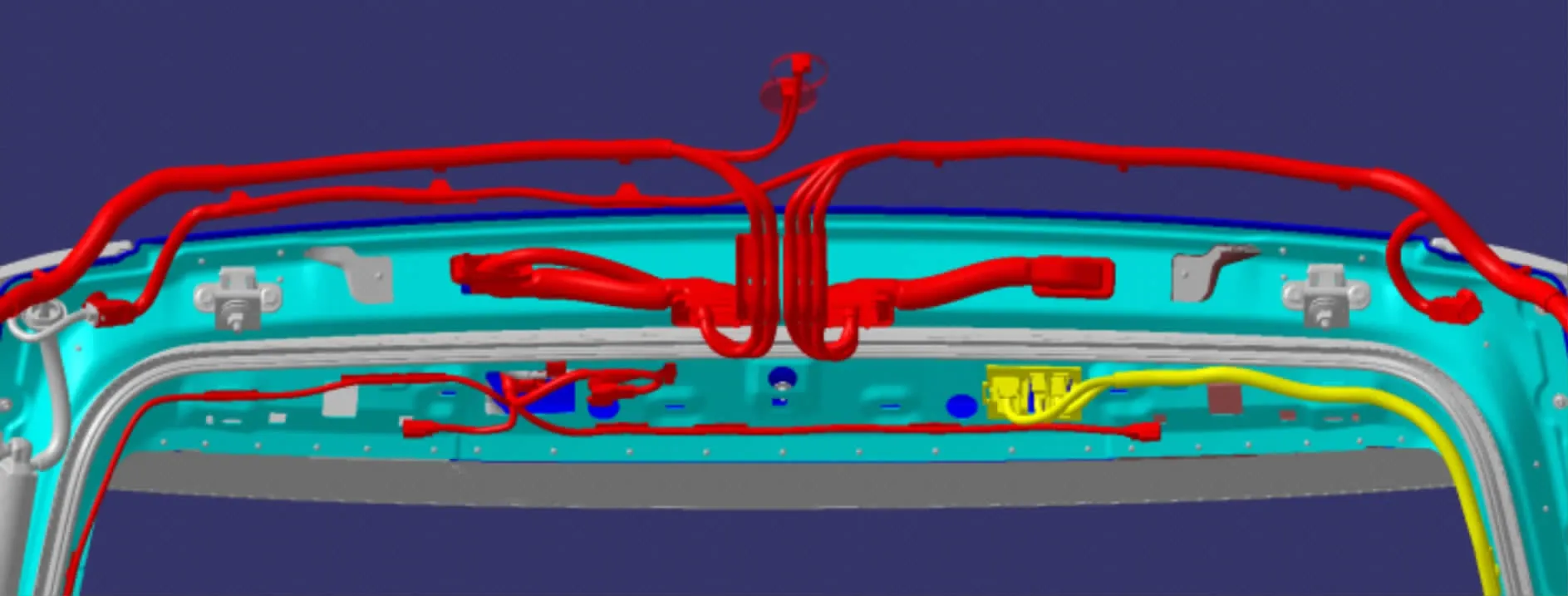

后盖线束首先穿入后盖内钣金,越过后盖密封面,再从后盖内钣金穿出来,随后沿着后盖风窗玻璃两侧进行布线,橡胶件固定位置如图2所示。如果将橡胶件布置在后盖钣金上部两侧,受限于车身的造型结构,拐角处密封胶条环形以内的钣金区域没有足够的空间开孔。

图2 橡胶件固定位置在钣金中间

这种情况下,后盖线束通过卡钉固定在内钣金表面,内饰通过卡脚同样固定在内钣金表面,覆盖在线束之上,使线束不外露,全内饰结构下线束的走向如图3所示。

后盖钣金需要根据所布置线束分支的直径大小调整其结构,并确定线束和内饰的固定点位置,确保线束的走线空间以及和内饰卡脚之间的间距,防止线束和内饰卡脚产生干涉。

2)线束橡胶件布置在后盖钣金上部两侧

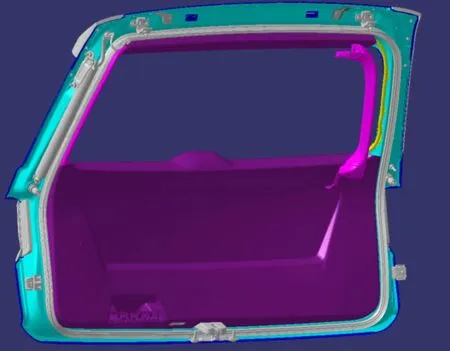

在装备定义为半内饰的情况下,线束橡胶件一般布置在后盖钣金上部两侧,如图4所示。

主要原因在于没有后盖内饰的遮挡,线束从密封胶条环形外的区域进入后盖内钣金后,无法再从后盖内钣金穿出,只能从外钣金和内钣金之间的腔道内向下走出。因此,将线束橡胶件布置在后盖两侧,使其更靠近柱子,能够使总装工人在穿线时更方便施力,从而节约操作工时,半内饰结构下线束的走向如图5所示。然而,若将橡胶件布置在中间,线束将很难在后盖钣金的空腔中顺利通过风窗圆角转弯处,即使能够通过,也会大幅增加总装车间的操作工时,降低生产效率。

这种情况下,后盖钣金需要根据穿线线束分支的直径大小调整其结构以确保腔道内的空间能够使线束在安装过程中可以穿过。

图3 全内饰结构下线束的走向

图4 橡胶件固定位置在钣金上部两侧

图5 半内饰结构下线束的走向

然而还有一种情况是后盖采用全内饰的结构,但线束橡胶件却布置在后盖两侧,线束走在后盖钣金的腔道内,这是出于扩大后方视野和头部空间的考虑。

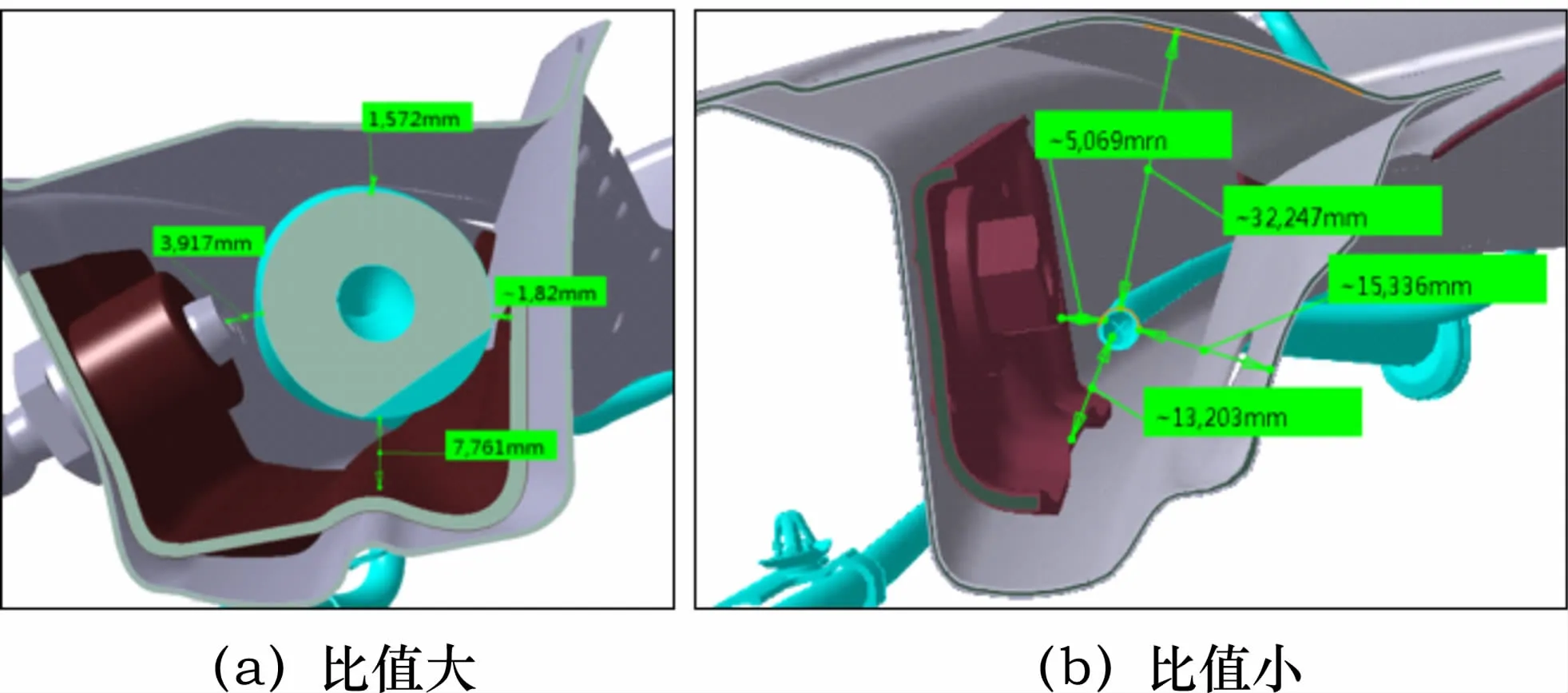

此外,在后盖线束可以通过钣金腔道的前提下,还需要额外考虑穿线线束的截面积和钣金腔道截面积的比值。如果比值较大,则代表线束和钣金距离较近,意味着线束分支较粗或钣金腔道空间较小;反之则意味着线束分支较细或钣金腔道空间较大,后盖线束与钣金腔道的截面积之比如图6所示,两种情况后盖线束的直径均为12mm,钣金腔道的空间不同,图6b的钣金腔道大于图6a。对于图6a的情况,在设计后盖线束的覆盖物时,需要采用具有耐磨等级的胶带,以起到在长距离盲穿钣金腔道的过程中保护线束的作用,防止后盖线束在穿线过程中与钣金毛刺或气弹簧球头螺母相碰引起损坏。

图6 后盖线束与钣金腔道的截面积之比

3.3 后盖用电器的位置及数量

车辆的装备定义决定了布置在后盖上用电器的位置及数量。

后盖用电器的位置决定了线束的路径走向。不同功能用电器的布置位置不同,布置位置较为集中的用电器可以通过同一根线束分支走线,如雨刮电机、牌照灯、后盖锁开关等,这样可以减少线束在后盖钣金上的固定点。

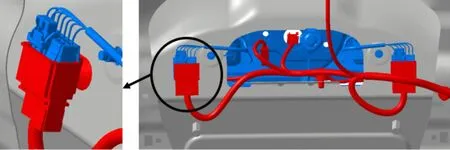

后盖用电器的数量决定了橡胶件的使用数量及线束分支的直径。经过车身和后盖的线束交界处会使用橡胶件进行固定,起到整车层面密封的作用以及线束层面耐磨保护的作用。后盖橡胶件的填充程度需要大于70%且小于95%,以确保橡胶件在一定数量下对动态翻转扭曲运动的耐久性。根据结构、固定方式及安装位置的不同,汽车线束上使用的橡胶件类型也不同。后盖与车身连接处的橡胶件一般采用有骨架且双孔固定的类型,如图7所示。该处的橡胶件会同时固定在车身钣金及后盖钣金上,先通过图7中“1”处骨架上的卡脚卡入钣金后,再通过图7中“2”处与钣金平面形成的过盈贴合起到密封的作用。

如果后盖上的功能数量较少,则可以使用1个橡胶件;如果后盖上的功能数量较多,则需要考虑使用2个橡胶件,以起到左、右线束分支平摊线束总直径的作用,并且可以为后续的功能增加做线束空间预留,后盖上不同数量的橡胶件如图8所示,红圈处为线束橡胶件。

图7 有骨架、双孔固定型橡胶件

图8 后盖上不同数量的橡胶件

在一些较为高端的车型上,配置有FM/AM天线,通过布置在后盖玻璃侧的天线接收信号,经由滤波器消除噪声,最后传至乘客舱收音机。该功能需要额外独立出一根后盖小线,后盖线束的布局(独立天线回路)如图9所示,原因在于天线防谐振电路与天线结构之间的线束不能和其他线束一起捆扎走线,为了满足高频信号传输的品质以及电磁兼容要求。

此外,某些车型会采用贯穿式尾灯的造型,这种尾灯自身带有辫子线。相比于传统尾灯造型,需要在后盖线束的贯穿式尾灯的功能塑件上安装卡钉,使其固定在后盖钣金上,随后和后装的贯穿式尾灯自带的辫子线对接,完成功能的实现,后盖线束的布局 (贯穿式尾灯)如图10所示。

图9 后盖线束的布局(独立天线回路)

图10 后盖线束的布局 (贯穿式尾灯)

3.4 总装可制造性

总装车间的装配可制造性决定了后盖线束的分段形式。

如果后盖用电器的数量较多,后盖线束分支上带的塑件也就越多,并且线束分支的直径也越大,这样会增加线束分支在穿越钣金孔时的难度。不仅如此,如果线束上使用到了一些体积较大的塑件,则线束分支穿孔的难度则会更大,甚至会导致无法通过橡胶件的安装孔。这种情况下,可以使用多段式后盖线束,具体做法是将后盖线束进行打断,分成多段小线束,小线束之间通过接插对接塑件对接。

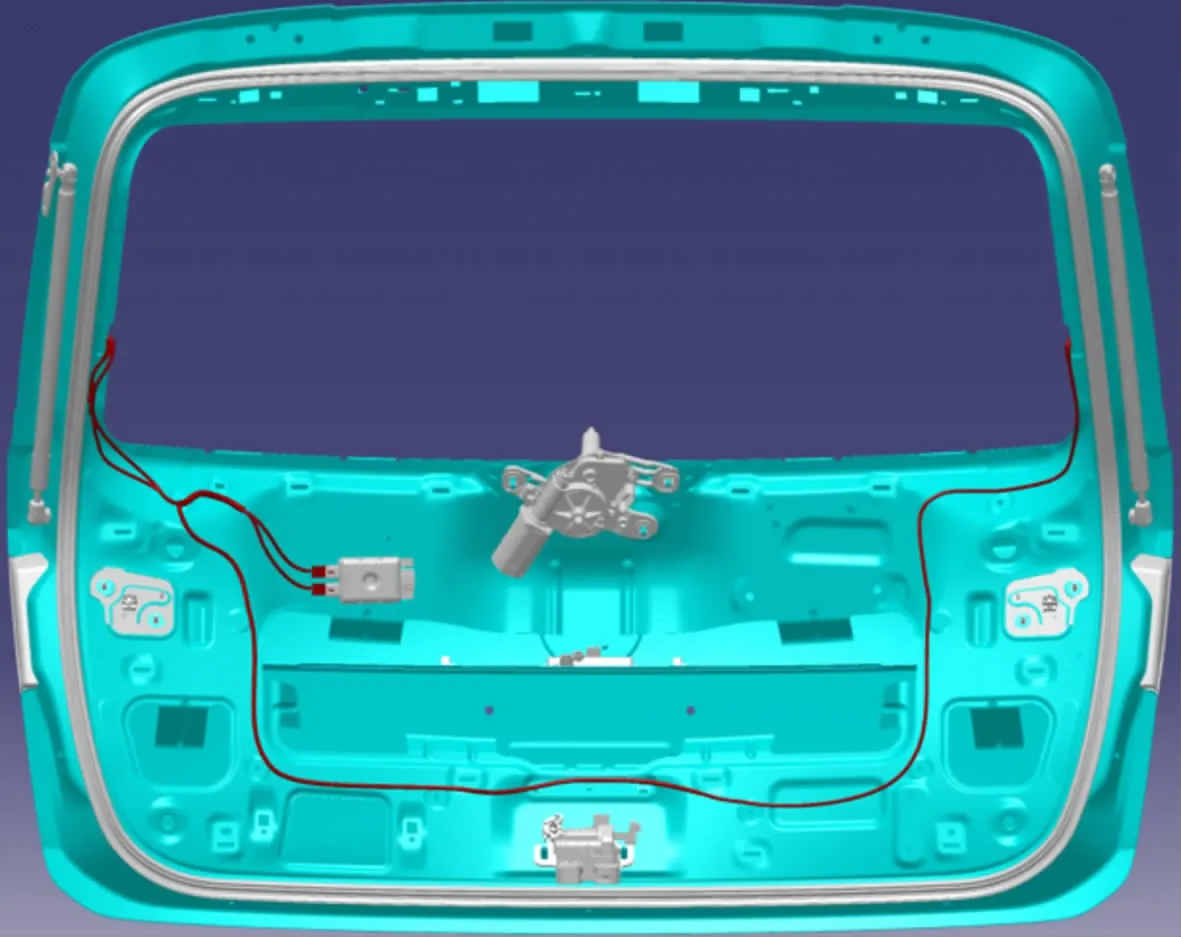

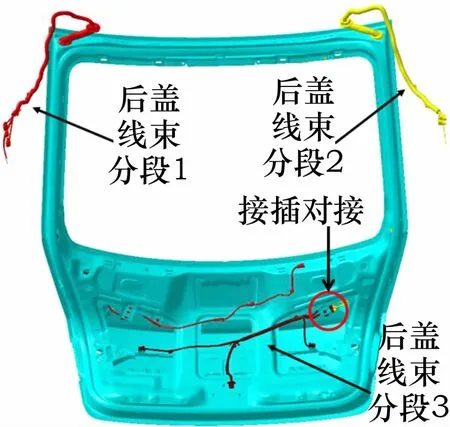

这样一来,总装车间在进行后盖孔穿线时,先将带橡胶件的后盖线束穿入钣金孔,再将带有大量后盖用电器功能塑件的线束布置在后盖钣金上,最后完成两段后盖线束的接插对接,这样可以减少总装车间的操作工时。斯柯达明锐的后盖线束分为了3个分段,为了降低总装车间穿线的难度,3段式后盖线束分布如图11所示。

其中的两个线束分段带有橡胶件,从后盖的两侧钣金进入密封胶条环形内的区域,第3个线束分段通过接插对接和其中一段带有橡胶件的线束对接 (图11红圈处)。

图11 3段式后盖线束分布

4 后盖线束布置成本分析

不同的后盖线束布置方式,对应内饰和线束的原材料成本以及总装车间的安装工时成本是不同的。基于内饰的结构、后盖功能的数量以及后盖线束的分段数量,分析内饰、线束分段、线束固定件、线束覆盖物以及总装工时成本,得出结论如表2所示。

表2 不同后盖线束布置的成本对比

可以得出如下结论。

1)全内饰结构情况下,内饰成本高,线束覆盖物成本低;半内饰结构情况下,内饰成本低,线束覆盖物成本高。

2)多段式后盖线束情况下,线束接插对接成本高,总装安装工时成本低;1段式后盖线束情况下,线束接插对接成本低,总装安装工时成本高。

3)后盖用电器数量多,线束固定件成本高;后盖用电器数量少,线束固定件成本低。

5 后盖线束布置策略

通过本文的分析,在两厢车型完成装备和造型定义之后,归纳后盖线束的设计及布置策略如图12所示。

图12 两厢车后盖线束布置策略

车型的市场定位、装备及造型定义决定了后盖内饰的结构,从而会对线束橡胶件的布置位置、线束的安装方式、以及线束覆盖物的成本产生影响;接着再根据后盖用电器的数量,决定线束固定件的数量;最后,再分析总装可制造性,确定后盖线束的分段数量。

6 总结

本文通过列举市场上具有代表性的两厢车后盖线束的布置方式,对比各布置方式的差异点,分析影响后盖线束布置的因素,再结合不同线束布置方式下各零件成本及总装可制造性的比较,制定出两厢车后盖线束的布置策略,对后盖线束的布局设计具有一定的指导意义。通过应用该设计及布置策略,能使两厢车的后盖线束在设计之初具有更好的机械特性和电气特性、更低的原材料成本、更优的总装可制造性以及更高的可靠性。