自动化压力表批量检定装置

2020-01-09陈鑫谢军燕王婧颖杜天鋆王炜上海市计量测试技术研究院

陈鑫 谢军燕 王婧颖 杜天鋆 王炜 / 上海市计量测试技术研究院

0 引言

压力表在易燃、易爆、有毒物质的生产、储存、运输等危险场所的安全防护和医疗卫生等众多领域,起到保护人民健康和生命财产安全的作用。现有压力表检定装置自动化程度低,效率低下,已经无法满足法制检定任务与业务量进一步增长的需求。依据JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表》检定规程,项目组开发研制新的压力表检定装置,从本质上提高压力表计量的效率和质量,降低检定人员的劳动强度。

1 国内外技术水平现状及研发难点

1)国内外计量机构对压力表的计量大多处于人工操作计量阶段。

2)国内外现无用于多规格指针式压力表批量检定的设备或者技术。

3)国内大多数压力表计量设备生产商现有技术只针对单一规格压力表,可实现两个左右的半自动检测,且对被检表无法实现独立控制。当出现不同规格被检表时,实现批量检测需提供不同压力源,在被检表规格较多的情况下,因成本过高变得不可实现。

4)现有的半自动检测系统无法推广应用的主要原因是它并没有提升实际效率,加上一些异常情况处理,甚至比人工操作更慢。真正意义上的自动化批量检定系统难以实现有以下原因:

(1)现有的指针式压力表批量自动检定系统都是基于由主控机直接处理光电采集后的媒体流,位图处理软件都是用同步处理的方式来工作,当被检表数量增大时,主机要排队处理每个采集器传回来的位图文件,这个处理时间会随数据量增多而大大增加,导致处理时间冗长。例如:实现20个被检表的自动化处理,每个表10个检定点,就是200个图像要同时处理,加上系统泄露与被检表规格型号的确定,一共会有240张位图文件要同时处理,按1张/秒的无异常情况处理计算,也会超过4 min,如果再加上异常情况处理,时间会更长,不可能实现效率提升。

(2)对系统泄露处理的技术不成熟,必须手工干预,这也是自动化批量检定系统难以解决的问题。

(3)不同规格型号的压力表,量程、分度值、被检点、允差以及准确度等级都是不一样的。由于批量处理算法不成熟,如果按现有的处理办法,必须同一规格型号分别处理,不仅降低了效率还增加了硬件成本。

(4)现有的图像识别处理技术,识别率不高,特别是对有“缩格”零位的压力表。因为有“缩格”零位的压力表在整个量程范围内角度与示值对应关系并不是均匀分布的,这样就导致按角度估算示值会带来误差,当“缩格”区别越大,误差就越大。

2 总体设计

总体方案分批量自动化测试装置与处理系统两部分,批量自动化测试装置主要包括系统硬件部分,批量自动化测试处理系统主要包括整个系统的运行流程以及相关软件处理流程。

2.1 批量自动化压力测试装置

如图1所示,装置的构成包括压力源、压力控制器、总管道线路、主机(中央控制系统)、电磁阀开关,光电采集器以及相关的辅助配件。

图1 批量自动化压力测试系统设计构成

压力源为干净的压缩空气,并在管路上有过滤器,避免因被检表对标准器带来的污染。光电采集器配置一个振动装置,以完成每个检定点的轻敲位移测试。压力控制器能同时输出多路压力信号到主机(中央控制系统),如果扩展到多台压力表计算,那么控制器应满足多个检定点的输出,才能保证整个管路上被检表的每个被检定点都被检测到。由主机对总管道上所有的电磁阀和光电采集数据进行处理并控制,并按时间轴对光电采集回的数据和压力控制器输出的标准值进行对比,获得每个被检表的示值误差。

2.2 批量自动化压力测试处理系统

整个系统的控制在主机(中央控制系统)中实现。

1)先是基本信息的录入。包括环境条件(温度、湿度、测试地点、标准器信息等)、每个被检表的原始信息录入(量程、准确度等级、编号、厂家、委托单位等)、控制器检定点的设置与输出时间控制、被检表采集系统的时间设定(这里主要是与控制的时间同步)。

2)检定程序执行。程序执行流程为:检定开始指令(上行程)发送给自动压力源与压力控制器,控制器按设定的检定点与间隔时间输出压力值到总管路,同一时间,采集器开始采集数据,并将实时数据发回主机进行处理。根据数据判断系统是否有泄漏或者示值超差等情况,并发出每个被检表的电磁阀是否闭合的指令,完成一个上行程与下行程的检定工作。

3)证书处理。由检定程序获得的每个被检表的示值误差数据,以及环境条件,生成一份符合规程要求的数据原始记录,并将数据原始记录发送到计量机构ERP或者LIMS系统,生成证书并打印,完成证书处理工作。

3 采取的技术路线及技术关键

针对指针式压力表批量自动检定系统面临的几个难题,采用的技术路线主要包括独创的三点法图像处理算法、基于单片机技术终端控制采集技术、系统泄漏处理机制、后序遍历法标准压力控制、采用可扩展式系统架构五个部分。

3.1 三点法图像处理算法

对现有的指针式仪表光电采集算法进行了大量的研究,利用C++软件,结合压力表自身的特点,独创了三点图像处理算法,采取全量程第二点、上限点和中心轴点为三点位置,计算出示值与角度对应的系数,这个系数对于每个压力表都是固定的,通过获得固定的系数,得到θ式(1)

式中:p——压力示值;

k——压力示值与角度对应的系数;

θ——角度值

根据式(1)测试出角度值最终获得示值的读数。在此基础上,写入压力表不同规格型号的读数规则,使最终读数符合压力表检定规程的要求。三点法图像处理算法还解决了因为压力零位区间“缩格”带来的整个量程范围内角度分布不均匀问题,对压力表进行光电采集(如图2所示),采用三点法图像处理算法后,读数的准确度大大提升。

图2 三点法图像处理效果

3.2 基于单片机技术终端控制采集技术

现有的批量压力图像处理技术,都是由主机对回传的图像进行处理。当要处理的图像数量多时,主机处理时间就会变长,如果有异常情况要处理时,主机的负担就进一步加重。项目组针对这一问题,采用了基于单片机技术终端采集技术。单片机具有体积小、功耗低、控制功能强、扩展灵活、微型化和使用方便等优点,将三点法图像处理算法与电磁阀以及轻敲位移的模拟器的控制算法,集中在每一台终端的单片机里(见图3),单片机采用通讯接口RJ11,直接连交换机,交换机再直接与主机相连,由单片机在终端处理完图像后直接将数值发送到主机,并处理由主机发出的控制指令。使用单片机技术可以大大提升整个系统对批量处理的运行速度,也可以减轻异常情况处理对主机的负担。

图3 采集终端

3.3 系统泄漏处理机制

压力表批量处理的一个难点就是系统泄漏。当系统(如图4)某一处产生泄漏时,如果不能快速处理,在第一时间查找到泄漏点并关闭泄漏点,那整个系统将无法正常工作。传统的判断与处理泄漏的方法是眼看耳听,或用气体标识,或用肥皂水等,这些方法都需要人工参与,都不适用于本项目。针对这种情况,项目采用的方法是:每个被检表的接头下都安装一个压力电磁阀开关,开关的控制集成在终端的单片机里,由主机发出控制指令;电磁阀与被检表之间预留出一个空间足够的腔体,运行开始时,先进行泄漏测试。

图4 系统管路

泄漏测试过程:确定系统最小量程的上限压力值输出一个压力→保压3 min→主机发出关闭所有电磁阀开关的指令,关闭管路所有被检表的电磁阀→主机发出采集被检表示值指令,采集数据→将采集的示值与第一步输出的系统最小量程的上限压力值进行比较→示值为零或者大于最大允许误差绝对值时,判定为泄漏点,泄漏点电磁阀锁死并在主机上报警。

3.4 后序遍历法标准压力控制

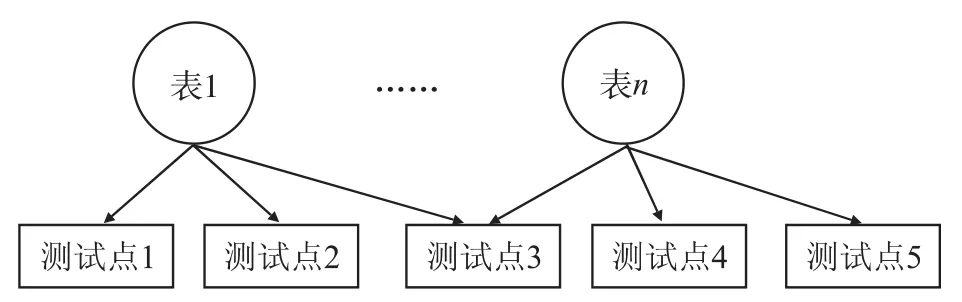

批量处理系统要处理不同规格型号的压力表,它们由不同的单位送检,排序是杂乱无章的。每个压力表被检点是不一样的,对标准压力值输出要求也是不一样的。采用了后序遍历法标准压力控制的方法,利用对压力控制器的改造,输出系统设定的压力值,完成测试。后序遍历法的原理是首先遍历左子树,然后遍历右子树,最后访问根结点。

具体方法如图5所示:确定被检表的规格型号→根据规格型号依据检定规程列入所有的被检点→去重(将所有检定点中重复的去掉,如图5中测试点3)→分左、右树,从左到右为量程从低到高排列→按后序遍历法标准压力进行输出,每个点间隔时间与持续时间调节至最佳,在保证效率的同时,保证压力源持续稳定的输出→每个压力表采集到的值与标准值进行比较,最终得到示值误差。

图5 后序遍历法标准压力控制

3.5 采用可扩展式系统架构

整个技术路线可参考可扩展式系统架构图(见图6),系统在设计上会预留可扩展的油压与真空压力源及相互独立的管路。本文主要针对0~6 MPa的压力表,这类压力表占被检表的95%以上,是本方案解决的重点。对于其他真空表以及6 MPa以上的压力表,系统会预留扩展部件,后期工作就是完成扩容,包括压力源与压力模块以及互相独立的管路,使整个系统满足气、水、油介质的-0.1 ~ 250 MPa压力表的检定。

4 结语

图6 可扩展式系统架构

随着压力表检定量的增大,利用科学合理的方法,研制出高效的压力表检定装置,带来很高的社会效益。本文对压力表全自动批量检定装置研制进行深入分析,针对现有装置技术没有解决的问题提供了较科学合理的方法,通过三点法图像处理算法、基于单片机技术终端控制采集技术、系统泄漏处理机制、后序遍历法标准压力控制、可扩展式系统架构的技术路线,完成自动化压力表批量检定装置设计。