阿姆河右岸三高老井修复可行性论证

2020-01-09谭刻明

谭刻明, 张 强, 谭 睿

(1中国石油(土库曼斯坦)阿姆河天然气公司 2中国石油川庆钻探工程有限公司页岩气项目部)

阿姆河天然气项目是中石油最大的海外天然气项目,是西气东输主力供气气源之一。在第一期产能建设中,萨曼杰佩气田老井修复建产发挥了关键作用,B区块主力气田有大量的已钻探井,且部分井测试获得高产,如何在第二期产能建设中安全有效地利用老井修复建产就显得十分重要。通过对老井基本情况进行统计分析可知,它们不仅是勘探井,在井筒的设计和套管材质方面与开发井的要求存在一定差距,而且它们具有“三高” 的特征(高压、高酸性气体分压和高风险),在修复建产方面它们与萨曼杰佩气田老井之间有明显差别。要实现老井修复建产达到安全高效的目的,在借鉴第一期老井修复建产成功经验的基础上对老井修复可行性进行论证,分析其安全风险和技术难点,从而制定合理的修复技术方案[1]。

一、阿姆河右岸B区老井特征分析

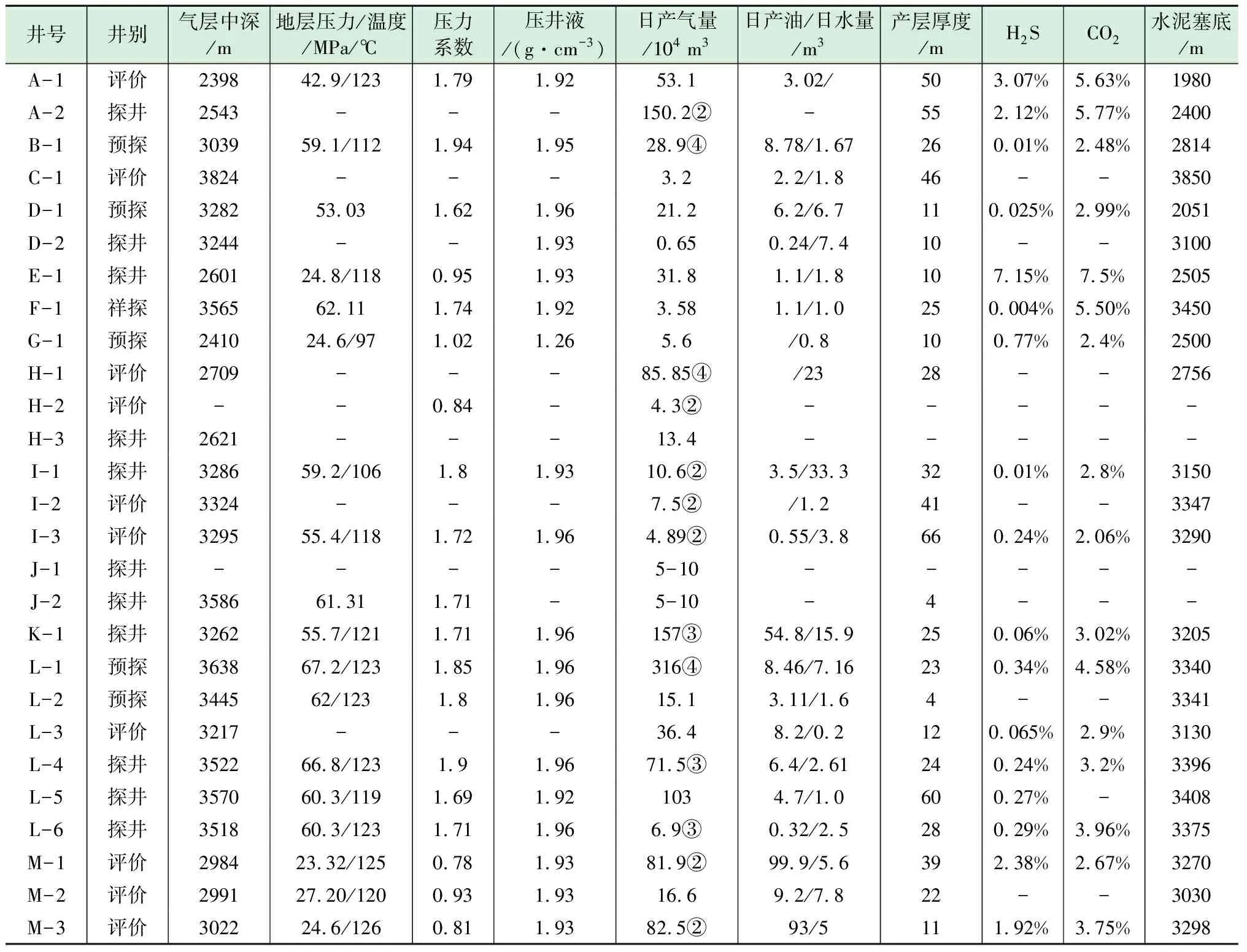

阿姆河右岸气田B区共有131口探井,它们分布在32个区块上,按照是否报废和有无产能等情况进行初步分类统计[2],其结果是:①有37口报废井,其中9口为地质报废井,28口为工程报废井,工程报废率高达21.4%,工程报废比例相当高,表明该地区工程地质特征非常复杂,其原因为高压含硫溶洞-裂缝储层的压力窗口窄和存在巨厚高压盐膏层(局部地层内含高压盐水),易发生井漏、井喷、卡钻等事故,在后期修井和勘探开发施工时需要注意此问题;②11口井进行过中途测试,没有获得产能,也未进行完井测试;③56口完井测试没有获得油气产能井;④27口井测试获得产能,它们分别在13区块。为便于论证老井修复的可行性,对27口有产能井的基本参数进行统计分析,其结果见表1。由表1可知其主要特征为:①它们都属于勘探性质的井;②除根吉别克、麦捷让、涅列齐姆和亚希尔杰佩四个区块上8口老井属于正常压力系数或异常低压,它们的压力系数与萨曼杰佩的相近;其余大部分区块上老井的气层压力超过60 MPa、压力系数在1.70以上、压井液密度大于1.90 g/cm3,属于异常高压气田;③产出的天然气均含有一定的硫化氢和二氧化碳,计算其分压非常高(H2S分压:0.005~0.165 MPa, CO2分压>1.86 MPa),加上气层产出一定量的水,具备严重腐蚀的条件;④采用水泥塞进行封井,气田没有进行投产。由于萨曼杰佩气田属于正常压力系数,已经成功修复建产,所以对B区主要讨论“三高”探井修复建产的可行性,下面先从它们中选出可能修复的老井。

二、阿姆河右岸B区老井评价及选井

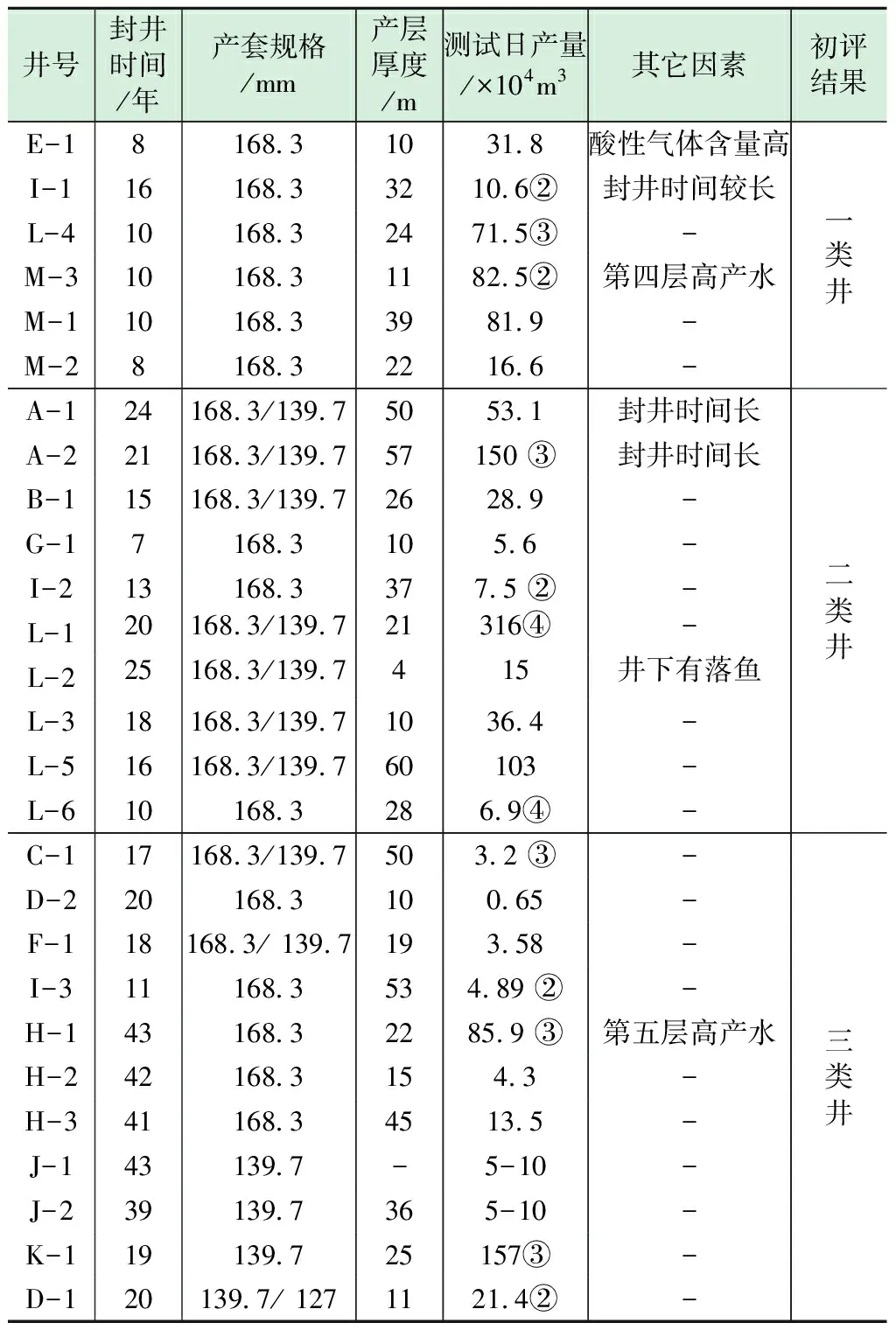

老井修复建产的评价选井需要考虑3个主要因素:①测试产气量和储层厚度。这是老井修复建产的必要条件,只有产气量和储层厚度均达到一定要求,老井修复后才有开采价值[3];②封井时间。这是老井修复建产的充分条件,因产出气体含有酸性气体,对井下套管有一定的腐蚀作用,加上地层对井下套管也有一定的腐蚀作用,如果老井封井时间过长,井筒完整性可能存在问题,无法保证修复后正常开采[4];③气层产水量和气/水层关系、修井工艺难度,这两个方面决定修复建产的工艺难度和成本,如果修复建产工艺难度太大,成本太高,就没有修复的必要[5]。通过综合考虑这3个因素,并参考老井修复建产的相关文献,制定一个阿姆河右岸B区老井评价选井的标准(见表2)。该标准将老井分为三类,一类井不仅具有一定产气量,而且采用单一的较大直径生产套管,可以优先考虑修复;其次考虑修复二类井, 三类井则不考虑修复。按照此标准对有产能27口老井进行分类,其结果见表3,由表3可知,一类井有6口;二类井有10口;三类井有11口。归属于三类井的11口老井有三方面原因:一是试气产气量太低(低于5×104m3/d),修复后对产能贡献不大,没有修复的必要性,这类井有5口(C-1、D-2、F-1、H-2和I-3);二是老井封井时间超过35年,生产套管可能已严重腐蚀,修复后开采存在安全隐患,没有达到修复的充分条件,这类井有5口(H-1、H-2、H-3、I-3、J-2和J-1);三是上部井段为Ø139.7 mm生产套管,套管内径小于安全阀外径,无法安装井下安全阀,没有达到修复的充分条件,这类井有2口(D-1和K-1)。

表1 阿姆河右岸B区有产能27口老井基本参数统计表

注:②表示两层测试合计产量,③表示三层测试合计产量,④表示四层测试合计产量。

表2 阿姆河右岸B区老井修复评价选井标准

表3 阿姆河右岸B区老井修复评价选井结果

备注:②③④表示测试产气量合计的层数。

三、阿姆河右岸B区老井井筒抗内压强度评价

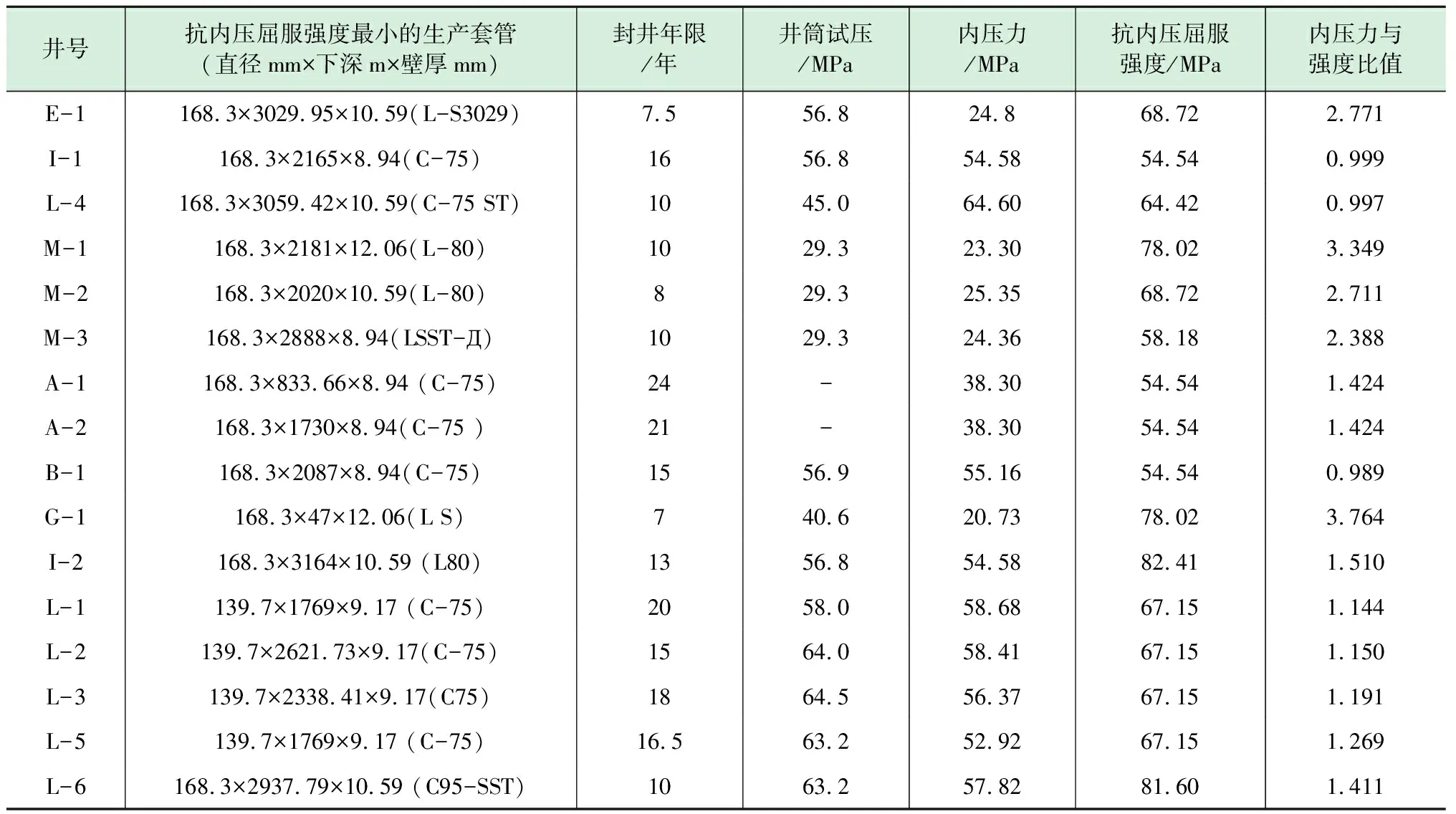

阿姆河右岸B区老井属于勘探井,按照勘探井进行设计施工,只限于完成勘探目标任务;这些井没有按照开发井进行井筒的设计和选择抗酸性气体腐蚀的套管材质。为此,对生产套管钢级和壁厚进行统计,选择抗内压强度最小的生产套管进行抗内压强度校核,只有当强度与内压力的比值达到1.1才能满足抗内压强度要求,其结果见表4。

由表4可知:16口中只有3口井(I-1 、L-4和B-1)的抗内压屈服强度与内压力的比值小于1,这表明在内压力的作用下生产套管有可能发生破裂,没有达到井筒完整性的要求;其余11口井的抗内压屈服强度与内压力的比值大于1.1,满足抗内压设计系数1.1的要求。这些计算结果是基于新套管的强度参数,即没有考虑套管的磨损和腐蚀导致套管抗内压的降低作用,又没有考虑水泥环有增加套管强度的作用。当年完井时井筒试压虽然能够满足井筒试压要求,但是该试压仅能代表当时井筒承受液体压力的情况,且试压时间较短。在统计生产套管钢级时,发现套管钢级类型多,但是以C-75为主;虽然大多数生产套管具有一定的抗酸性气体腐蚀能力,但是按照现在酸性气井套管材质选择标准,套管材质的抗酸性气体腐蚀级别不够,这需要引起高度重视。部分井存在套间压,这表明生产套管的固井质量存在一些问题。因此,在修井过程中应加强生产套管腐蚀和磨损程度的评估,并利用井筒承压试验确定井筒承压强度的合理值,以保证修复后井筒承压能力满足开采要求[6]。

表4 阿姆河B区一、二类井井筒抗内压评价结果

四、阿姆河右岸B区老井修井工艺难度分析

由于老井生产套管内径受限,加上高压气井的井控需要高密度完井液;在修井过程中可能遇到的修复工艺难题有:①钻水泥塞的高泵压难题,大部分老井采用Ø168.3 mm+Ø139.7 mm组合生产套管,在钻水泥塞过程中需要使用Ø88.9 mm+Ø73 mm组合钻柱,高密度钻井液的黏切高,钻水泥塞就可能造成泵压长期超过20 MPa以上,导致蹩泵和刺坏钻杆事故,造成小井眼落鱼并最终可能导致井眼报废;②完井管柱下入难题,酸性气井的完井管柱必须带永久封隔器,完井封隔器外径与生产套管内径168.3 mm之间单边最小间隙仅有2.7~5.8 mm,完井封隔器外径与生产套管内径139.7 mm之间单边最小间隙更小2.3~3.7 mm;在高密度高黏切完井液中下入完井管柱时形成的压力激动大,一方面可能造成封隔器中途坐封,导致完井作业失败或因井眼落鱼而报废;另一方面也可能在此条件下造成永久封隔器坐封不严,导致环空带压,从而导致酸性气体长期腐蚀生产套管所带来的井筒失控的风险。高密度完井液和小井眼修井完井作业是老井修复的工艺难点,可能造成修井失败或小井眼修井作业事故导致井眼报废。

五、结论及建议

(1)虽然老井的井数多,但是属于勘探井,其中有产能的井数非常有限,而且它们多数具有“三高”特征。

(2)按修复的必要条件、充分条件和修井工艺难度对有产能的老井修复可行性进行分类,一、二和三类井数分别为:6口、10口和11口,其原因有三个方面,第一是有些井的产能太低,第二是封井时间过长,第三是生产套管内径太小。

(3)为保证安全修复及开采的正常进行,抗内压强度评价表明有3口井没有达到要求,当年完井时井筒试压满足抗内压要求。

(4)高密度完井液和小井眼修井完井作业是老井修复工艺难点,有可能造成修复失败或小井眼修井作业事故导致井眼报废。

(5)由于生产套管钢级抗酸性气体腐蚀能力不够,封井时间较长,在修井时需要重新进行井筒试压评价,并以此作为依据。

(6)由于B区老井为“三高”探井,井筒和井口的完整性可能存在缺陷,修井难度大。为确保“三高”老井修复的安全、高效和可操作性,以标准为指导、以安全为核心、以增产增效为目标是老井修复指导思想。