抽油杆悬挂器的研制与应用

2020-01-09张中宝张风彩耿丽蓉

张中宝, 李 军, 李 勇, 张风彩, 耿丽蓉

(1中国石化西北油田分公司 2中国石油大港油田分公司)

由于塔河油田碳酸盐岩油藏注水开发效果逐渐变差,塔河油田在2012年4月开展了单井注气提高采收率试验,效果显著,目前注气三采已大规模开展[1-5]。综合考虑井控安全和套管防腐,注气以油管正注为主。注气设计压力30~45 MPa,采用70 MPa或105 MPa井口装置,有杆泵井注气前需要将25 MPa或35 MPa机抽井口换成70 MPa或105 MPa注气机采一体化井口,同时起甩全井抽油杆,才能满足注气要求。注气结束,自喷生产至能量不足时,压井组下带有杆泵的机抽杆柱,恢复机抽生产,存在施工繁琐,影响注气、生产效率,施工成本高的问题。塔河油田有杆泵主要以杆式泵和抽稠泵为主[6-11],具备上提抽油杆至有杆泵出泵筒即可以正注的技术特点,如果能够将有杆泵提出泵筒的同时将机抽杆柱悬挂在井口装置上,注气前后可避免起甩、组下抽油杆的繁琐工序,为此,研制了抽油杆悬挂器。抽油杆悬挂器的成功研制,为有杆泵井正注工艺提供了降本提效的简便方案,取得了良好的经济效益。

一、技术分析

基于悬挂抽油杆,同时能满足正注两个技术要求,开展了抽油杆悬挂器的研制。

1. 结构设计

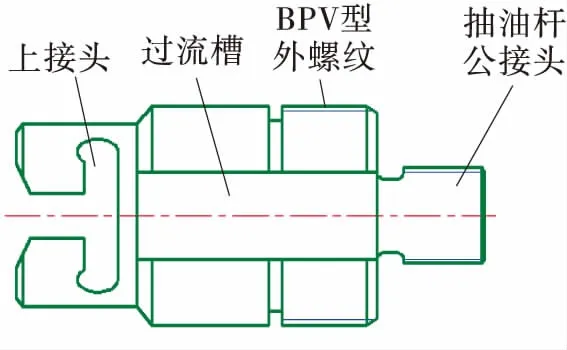

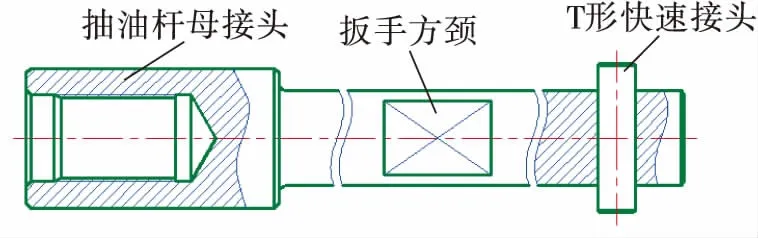

抽油杆悬挂器由悬挂器和专用拆装工具两部分组成。悬挂器主要由上接头、过流槽、BPV扣、抽油杆接头构成。悬挂器的顶部是上接头,上接头采取T形槽设计,与专用拆装工具的T形接头配合连接。悬挂器的中部外壁面上凹陷设计有四个过流槽,过流槽沿悬挂器的轴线均匀纵向设置。悬挂器的中部外壁面上设计有BPV螺纹反扣,螺纹扣位于过流槽之间,通过螺纹扣将悬挂器与油管挂内部的BPV正扣连接。悬挂器的底部是抽油杆公接头,抽油杆公接头为外螺纹,与抽油杆上部的接箍的内螺纹相连(图1)。专用拆装工具顶部是抽油杆母接头,用于连接抽油杆,底部采用T形快速接头设计,与悬挂器上的T形槽相挂接固定在一起,反转上扣、正转卸扣,具体结构见图2。

2. 工作原理

当机抽井需要注气时,先将抽油杆上提至采油树上方,卸下光杆和一定长度的抽油杆,确认有杆泵出工作筒,此时机抽管柱达到正注条件。将抽油杆悬挂器下端的抽油杆公接头与抽油杆上部接箍母扣连接牢固,同时将专用拆装工具的T形快速接头与抽油杆悬挂器上接头的T形槽挂接牢固。通过抽油杆吊卡连接专用拆装工具,将抽油杆悬挂器送入采油树油管挂预定位置,逆时针旋转专用拆装工具,使抽油杆悬挂器中部的BPV螺纹公扣与油管挂BPV母扣连接到位,此时井内抽油杆完成悬挂作业。顺时针旋转专用拆卸工具30°,专用拆卸工具与抽油杆悬挂装置分离,提出专用拆卸工具。此时井口达到注气条件。

图1 抽油杆悬挂器结构示意图

图2 专用拆装工具结构示意图

相反,当注气结束,自喷生产至能量不足时,压井稳定后,组下专用拆装工具,将专用拆装工具的T形快速接头与抽油杆悬挂器上接头的T形槽挂接牢固,顺时针旋转专用拆装工具,使抽油杆悬挂器中部的BPV螺纹公扣与油管挂BPV母扣连接脱开,上提、旋转30°,拆下专用拆装工具,续下机抽杆柱和光杆,恢复机抽生产。

3. 技术特点

(1)悬挂器通过BPV反扣与油管挂内的BPV正扣相连,起到固定悬挂器的作用。不仅实现了将抽油杆悬挂在井口,同时实现了固定抽油杆的作用,避免了井筒压力升高导致杆柱上窜的问题。

(2)悬挂器外壁面上凹陷设计有四道过流槽,为正注作业预留了足够的过流面积,同时缓解了井筒压力对杆柱的上顶力。

(3)配套的专用拆装工具采取快速T形接头设计,操作简便,可满足反转上扣和正转卸扣操作。

(4)抽油杆悬挂器实现了注气前后免起下抽油杆的同时,降低了作业过程中存在的井控风险,大幅缩短了注气前期的准备时间,降低了作业成本,提高了注气、机采时效。

4. 技术参数

悬挂器材质:42CrMo;悬挂器抗拉强度:20 t以上;悬挂器长度:208 mm;悬挂器外径:76.7 mm;专用拆装工具长度:3 000 mm。

二、现场应用

1. 现场应用情况

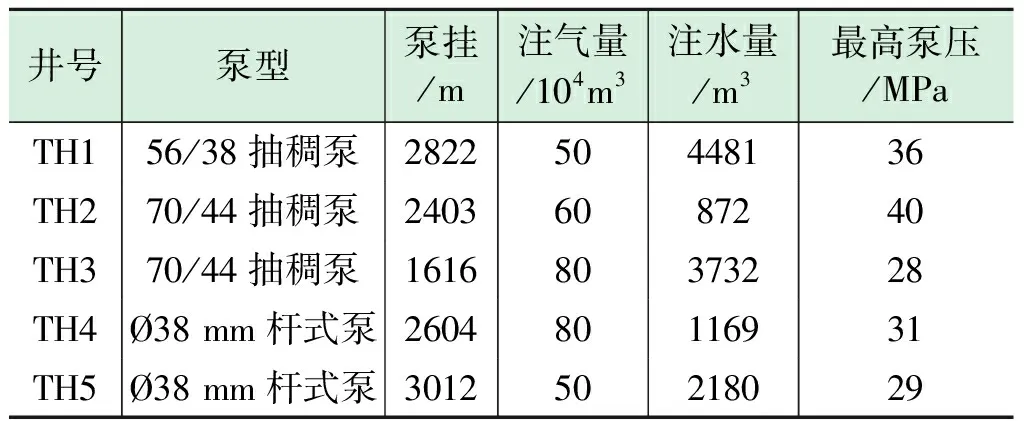

截至2018年底,累计应用抽油杆悬挂器配合有杆泵井注气作业48井次,成功率100%,实现了有杆泵井注气作业不起甩抽油杆作业,解决了注气前后起甩、组下抽油杆工序繁琐的问题。抽油杆悬挂器已在中石化西北油田分公司有杆泵注气井全面推广应用。抽油杆悬挂器在典型井的应用见表1。

表1 抽油杆悬挂器在典型井的应用

2. 典型井例

TH1井是一口注水替油失效井,生产方式:56/38抽稠泵泵挂2 822 m,掺稀机抽生产,工作制度5 m×3 n/min,日产液22.5 t,含水99.89%。为验证抽油杆悬挂器的性能,2017年9月开展注气三采作业。率先在TH1井开展了全面应用试验,均满足设计要求。

(1)安装试验。拆卸光杆和2根抽油杆后,将悬挂器与抽油杆连接下放至油管挂内,加压0.1 t反转6圈上扣成功,悬挂器悬挂固定抽油杆作业完成。

(2)提拉试验。悬挂器上扣后上提吨位至12 t(杆柱悬重7.5 t),杆柱未移动,悬挂器固定完好。

(3)拆卸试验。吊车上提悬重至7.6 t,正转6圈,平稳提出悬挂器。

(4)正注试验。采用泵车正注,排量由6 m3/h逐级上调至24 m3/h,泵压由0上涨至0.85 MPa,24 m3/h排量下,油压稳定在0.85 MPa,说明悬挂器的过流通道满足注气注水要求。

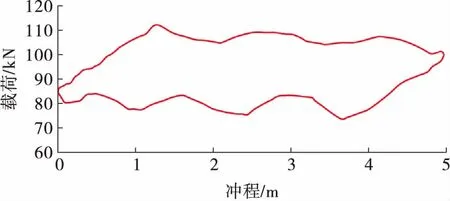

2017年9~10月TH1井进行注气施工,配备电驱1200型50 MPa制氮撬1套,电驱50 MPa注水泵2台,采取气水分注的方式,累计正注氮气50.033 5×104m3,累计注水4 481 m3(其中套管伴水2 175 m3,油管伴水2 005 m3,油管顶替水51 m3,套管顶替水250 m3)。施工期间,正注氮气排量1 210 m3/h,套管伴水2~10 m3/h,油管伴水2~6 m3/h,最高注气压力36 MPa,最高油压35 MPa,最高套压27.2 MPa。注气结束,焖井46 d,于2017年11月开井自喷生产,累计自喷63 d,阶段产油450 t。2018年2月仅需1 d成功完成挂抽作业,56/38抽稠泵运行正常,工作制度5 m×3 n/min,日产液31.3 t,日产油7.8 t,含水75.2%。TH1井挂抽后示功图正常,见图3,抽油杆悬挂器现场应用效果良好。

图3 TH1井示功图

3. 操作注意事项

(1)工具入井前仔细检查、测量尺寸,确认完好无损再入井。

(2)悬挂器挂上井内抽油杆后,下放悬挂器过程中要控制好速度缓慢下放,防止操作不当,顿压碰坏悬挂器丝扣。

(3)要求吊车指重仪准确、灵敏,安装悬挂器过程中,控制吊车指重保持在比抽油杆原悬重低0.1 t的位置。拆卸悬挂器过程中,控制吊车指重保持在抽油杆原悬重高0.1 t位置。

(4)拆装专用拆装工具时,管钳必须打在专门设计的打管钳位置,即专用拆装工具的扳手方颈处。

(5)安装抽油杆悬挂器操作时反旋为上扣,拆卸抽油杆悬挂器操作时正旋为卸扣,必须确保上扣、卸扣方向正确。

(6)使用后清洗干净工具,涂抹防锈油存储。

4. 经济效益

(1)节约作业成本。按照有杆泵泵挂2 600 m,起、下抽油杆各修井一次计算,修井费用为15.19万元/井次,工期10 d。

(2)节约机采材料成本。参考常规作业流程,注气后转机抽生产,需下新抽油杆及抽油泵,单井材料费8.3万元。

(3)间接增效产出。按照1井次作业节约修井周期8 d,单井平均注气增油8 t/d,油价70美元时原油价格2 900元/t,完全成本1 678元/t计算,单井增油增效7.82万元。

(4)投入。抽油杆悬挂器单套加工成本0.25万元/套,按年加工20套计算,年投入工具费5.0万元。悬挂抽油杆和挂抽费用按4.2万元/井次计算,按照年机抽井口注气60井次计算,年投入成本257万元。

(5)年度综合效益。按照年度60井次机抽井采用抽油杆悬挂器配合注气作业计算,年度产出净效益1 621.6万元。

三、结论

(1)针对有杆泵井注气前需起甩抽油杆的问题,设计了抽油杆悬挂器,具备固定抽油杆、正注双重功能,满足注水注气施工要求。

(2)应用抽油杆悬挂器可实现注气前后不起甩、组下抽油杆,在避免两次小修作业的同时,节约了修井成本,减少了风险环节,同时提高了注气、机采时效。

(3)抽油杆悬挂器安全可靠,操作方便,可大幅降低注气作业成本,建议在有杆泵注气井推广应用。