气井积液预警新方法应用技术研究

2020-01-09李和清张一果张紫阳梁永恒

常 森, 马 旭, 李和清, 张一果, 张紫阳, 梁永恒

(1中国石油长庆油田分公司第五采气厂 2中国石油渤海钻探工程公司定向井分公司)

随着苏里格气田东区开发逐渐深入,积液井比例逐年升高;轻则影响产量、重则导致气井水淹停产[1-5]。目前苏东地区主要依靠生产动态特征分析法、实测压力梯度法诊断气井积液;生产动态特征分析法以苟三权提出的简易方法[6]为基础,其判识气井积液有延迟性;实测压力梯度法精度高但成本也很高,有时因井筒遇阻无法测试且无法预警气井积液。气井积液初期无法预警,后期排水采气将投入更多的人力、物力、财力,基于此本文提出一种气井积液预警新方法。该方法对于优化新井初期配产、确定速度管柱的接替实际具有重要意义。

一、气井积液预警新方法

1. 管流模型诊断积液法

1.1 无节流器井积液诊断方法

当气井油管生产气井井底无积液时油管里的气体处于流动状态,可以用单相流模型计算井底压力;油管不积液时,油套环空同样无积液,油套环空的气体处于静止状态,此时可按静气柱法计算井底流压。油管与套管之间没有封隔器封隔时,油、套管底部压力相等。两种模型计算得到的井底流压差值满足误差允许范围时,气井不积液。

(1)由环空按照静气柱法[7]利用平均温度和平均偏差系数法[8]计算井底流压pws。

(2)由井口按照单相流模型[7-8]计算井底流压pwf。

(3)Δp=|pws-pwf|<ε,此时气井不积液,反之,认为气井开始积液。

ε即为不积液井环空静气柱压力计算值和井筒单相流模型压力计算值的平均误差,经365口井现场数据统计得出ε的取值约为0.5 MPa。对于稳定生产的气井,油管内平均流温度和平均压力,可以利用算术平均值求得[8]。

(1)

(2)

(3)

摩阻系数采用Jain公式计算:

(4)

(5)

式中:pws,pts—气井井底、井口静压,MPa;H—井口到油管鞋深度,m;T—井筒平均温度,K;S—指数;pwf,ptf—气井井底流压、井口流压,MPa;qsc—产气量,104m3/d;γg—气体相对密度;d—油管内径,m;Z—气体平均偏差因子。

1.2 节流器井积液诊断方法

1.2.1 气井积液判断方法

当气井开始积液时,气、水两相流动气柱对井底的压力与单相气柱流动对井底压力的差值可以视为全由气井产液引起。根据压力差值就可以判断气井是否积液。

(1)由井口按照单相流模型计算节流器出口流压pwf1。

(2)由两相管流模型计算节流器出口流压pwf2。

(3)Δp1=|pwf1-pwf2|<ε1,此时气井不积液,反之,认为气井开始积液。

ε1即为油管单相流模型压力计算值同两相流模型压力计算值的平均误差及地层压力下降的影响;经98口井现场数据统计得出最终ε1的取值为2 MPa。

1.2.2 井筒两相管流模型组合法

经验模型应用结果表明:有的管流模型预测结果偏大,有的管流模型预测结果偏低,为解决这一问题,可考虑模型的算数平均和权重组合模型法[7]结合运用。组合模型以单井无积液、稳定生产阶段为基础,对落在实测数据两侧的理论模型进行加权求和。

pzh=pAf+pB(1-f)

(6)

式中:pzh—组合模型压力,MPa;pA、pB—实测数据两侧的理论管流模型计算压力,MPa;f—权重值。

1.2.3 组合模型获取实例

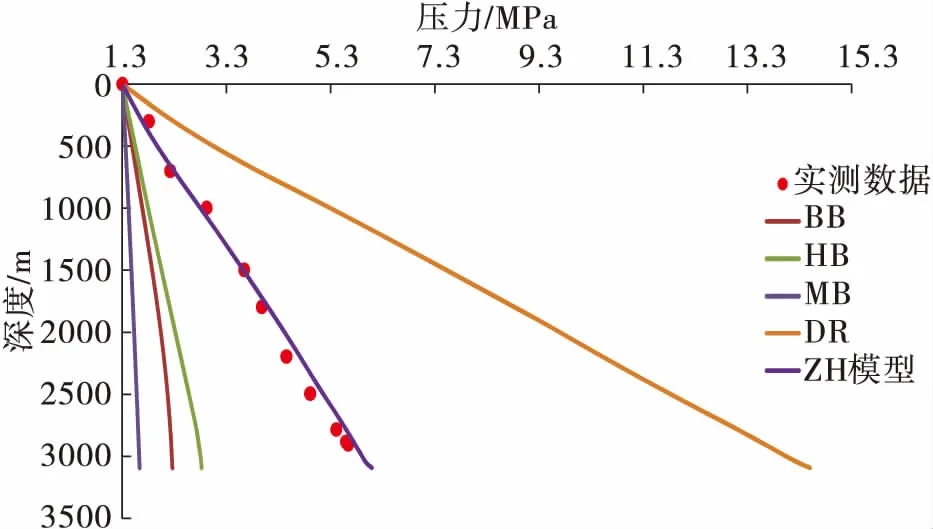

以SD25井为例介绍组合模型的获取。该井油管下深3 098 m,油管内径62 mm;天然气相对密度为0.62,2016年11月生产稳定;以此段为基础选择理论压力计算模型。井口实测数据:产水量0.037 m3/d,产气量0.624×104m3/d;井口压力1.33 MPa。

图1 SD25井组合模型压力计算图

由图1可知,实际测试结果比较均匀的分布于BB与DR模型计算结果之间,将两种模型计算结果按照式(6)进行加权组合发现,当f=0.31时,组合模型预测结果与实测数据吻合程度高,因此可以把该模型做为SD25井后期跟踪的压力计算模型。

2. 动能因子诊断积液法

2.1 气井积液判断方法

动能因子反映了气水两相在油管内的流动特征,反映了气井的能量即生产气井的携液能力[12-13]。研究表明[13],动能沿油管自下而上递增,只要在管鞋处形成环状流就可以稳定带水而与井深无关,即要保证进入油管内的水呈雾流或环状流态即可带液。因此,确定环状流状态下的动能因子值是判定井下气水两相流态、判识气井积液的关键。

动能因子公式表达式为:

(7)

管中稳定流动气体的速度为:

(8)

管中气体流量与地面标况下的气体流量换算关系为:

qg=qscBg

(9)

管内气体的体积系数为:

(10)

将式(10)代入式(9)得:

(11)

利用真空气体状态方程,管中流动气体的密度表示为:

(12)

将式(11)、式(12)、式(8)代入式(7),且取R=0.008 314 MPa·m3·(kmol·K)-1、psc=0.101 MPa、Tsc=293 K时,可得:

(13)

式中:F—动能因子;vs—气体在油管鞋处的流速,m/s;ρs—气体折算到油管鞋处的密度,kg/m3;qsc—产气量,m3/d;T—油管鞋处的温度,K;p—油管鞋处的流动压力,MPa;Z—p状态下气体平均偏差因子。

2.2 动能因子临界值确定

根据气井测压数据首先计算49口无节流器气井动能因子,再对比分析各井产能稳定性、流压梯度等内容,采用逐步逼近法初步确定环状流动能因子的下限值。

二、应用技术研究

1. 预警气井初期积液

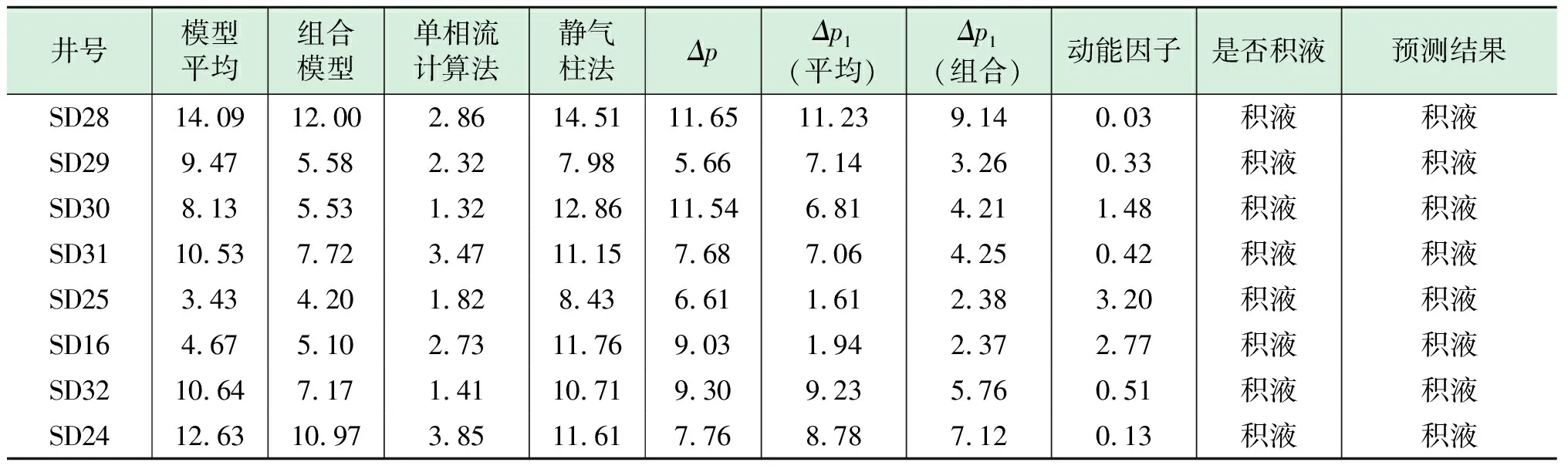

共选取8口井分别采用两种方法对气井是否积液开展实例验证(表1)。8口井利用单相模型与静气柱法预测井底流压差值、管流模型与单相流模型预测井底流压差值均远大于误差允许范围的最大值,且动能因子均小于临界值3.5,诊断气井积液,与实际情况吻合。

表1 气井积液预测情况

2. 优化新井初期配产

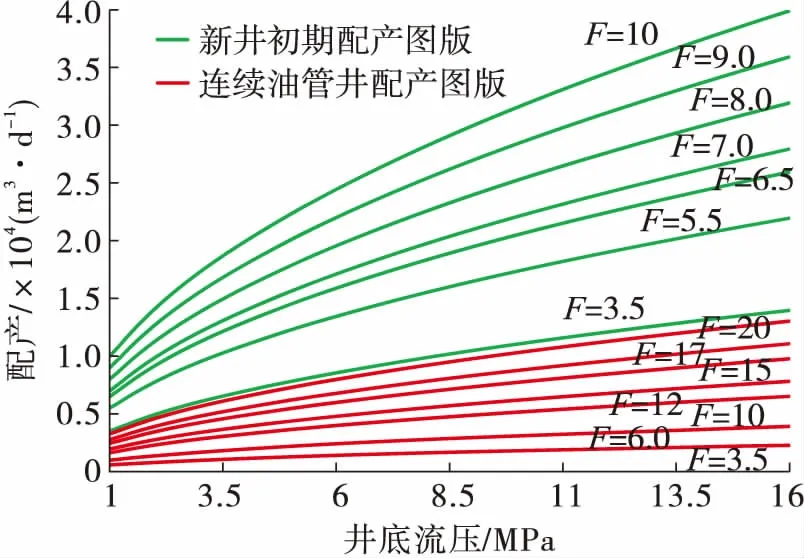

由动能因子式(13)可知,当油管内径(62 mm)保持不变时,天然气的相对密度(0.6)、偏差因子(0.8)、井筒温度等参数基本保持不变,决定气相动能因子的关键因素是产气量且成正相关关系。但是,气井管理并不能无限制放大压差生产,既要考虑气井自主携液还要考虑防止地层出砂、气井稳产等方面。最优的工作制度是在气井压力、产量可调整时始终控制动能因子大于临界动能因子值。本文给出了新井配产与节流器上方流压关系图版,见图2。

图2 配产与井底流压关系图版

3. 确定速度管柱接替时机

由动能因子式(13)可知,当综合考虑各种因素产量无法调整时,可根据公式设定合适的动能因子值,选择小管径油管。本文给出了连续油管内径为25.44 mm时,不同动能因子下配产与井底流压关系图版(图2)。

4. 实例介绍

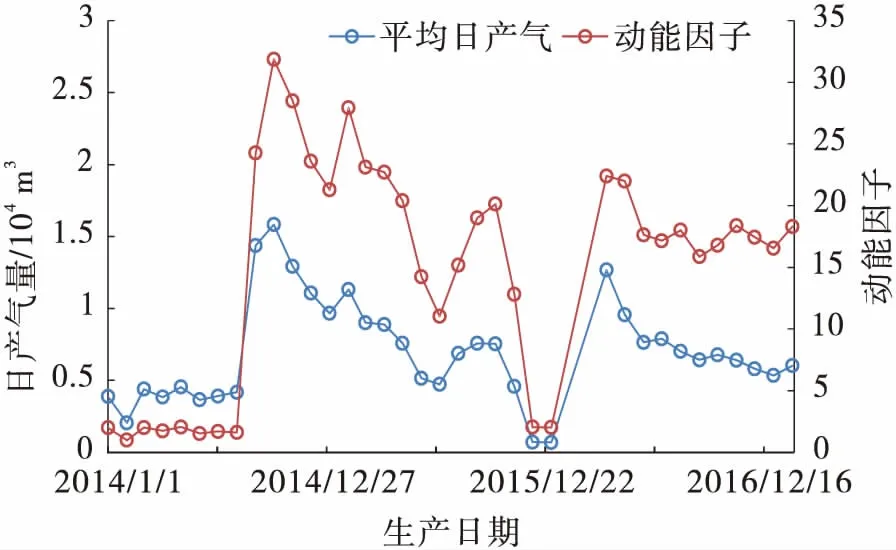

SD33井日产气在1.2×104m3以上,动能因子一直大于3.5以上稳定生产。2011年6月开始积液,连续采取间歇、泡排等排水采气措施,效果较好,但并不能将积液排除干净。直到2014年8月12日,日产气仅有894 m3,动能因子只有1.6;采取拔除节流器复产。考虑生产年限以及产量调节的可实现性,该井2014年9月投放连续油管生产(内径25.44 mm),并于9月29日开井生产,开井动能因子高达30,平均日产气1.5×104m3。2015年12月该井积液严重,动能因子低于2,关井恢复3个月,2016年4月开井生产,产能恢复效果显著。目前该井配合间歇措施,生产稳定日均产量0.7×104m3(见图3)。

图3 SD33井动能因子随时间变化

三、结论与认识

(1)应用经典模型的同时,考虑模型预测过大或者过小,考虑应用组合模型,并详细介绍了组合模型的获取方法。管流模型法诊断气井积液结果可以与动能因子法相互验证,提高积液判识准确性。

(2)动能因子可以作为优化气井合理生产制度、新井投产初期气嘴尺寸选择、确定连续油管接替时机的参考指标之一。产量可调时,控制动能因子大于临界动能因子值;产量无法调整时,根据公式设定合适的动能因子值,选择小管径油管(连续油管)。本文给出了两种情况下不同动能因子值时配产与流压关系图版。