超深小井眼地层测试工艺技术研究及应用

2020-01-09温杰文

温杰文

(中国石油川庆钻探工程公司钻采工程技术研究院)

随着四川盆地勘探开发向纵深发展,九龙山、双鱼石、川东下古界-震旦系等构造已钻成LT1、LG70、SY001-01等一大批超深小井眼井,井眼尺寸为Ø114.3 mm或127.0 mm厚壁,虽然前期对这类超深小井眼井的地层测试技术进行了一定的探索,但技术不成熟,工艺不完善,测试工具配套不齐全,还存在诸多问题亟待解决[1-3]。

一、 超深小井眼地层测试难点

相对于常规尺寸套管井眼,超深小井眼井身结构更加复杂,井筒环境更为严苛,这使得试油测试作业面临极大挑战,存在以下测试难点:

(1)井眼内径小,常规测试工具无法进入,目前小尺寸测试工具的缺乏,导致许多测试作业无法正常开展。

(2)地层压力高,井筒条件极为苛刻,对井下测试工具的机械性能要求更高,目前配套的井下测试工具性能不足,可能会发生工具变形、破损、断裂等问题。

(3)井眼温度高,对测试工作液高温静置稳定性和井下工具耐温性能要求高,在高温条件下,测试工作液易发生沉淀和结块,而井下工具的橡胶件也容易老化变形,易造成卡埋管柱、密封失效等井下复杂。

(4)油管尺寸和强度选择受限,试油管柱安全面临着严峻的挑战,易出现管柱变形、破裂等力学失效问题。

(5)多层上试时,需要封闭地层,目前常规使用的方法是通过打水泥塞实现地层封闭,水泥塞施工周期长,密封性差,施工质量难以控制,并存在闪凝等风险,在井深且小井眼段长的小井眼内问题更加突出。

二、 超深小井眼测试管柱及工艺

1. 油管柱优化

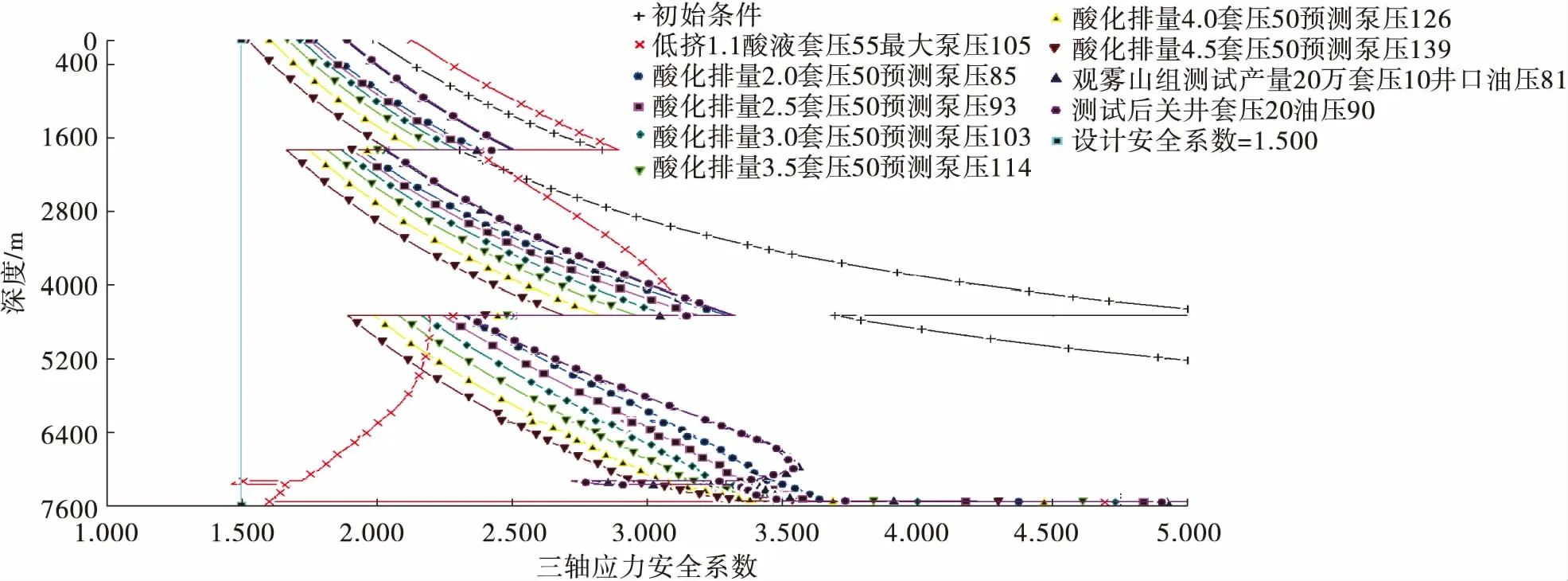

从与油层套管尺寸匹配考虑,选择Ø88.9 mm油管+Ø73.0 mm复合油管作为试油管柱;经过优化,Ø88.9 mm油管选择壁厚12.09 mm、9.53 mm和6.45 mm三种规格的抗硫气密封110高钢级油管,Ø73.0 mm油管选择壁厚5.51 mm抗硫气密封110钢级油管;同时在管柱上带伸缩短节,以补偿储层改造期间温度下降导致的管柱缩短。经过优化的油管柱组合,不仅单轴抗拉强度达到1.80以上,而且管柱在不同工况条件下的最低三轴应力安全系数也在设定的安全系数1.50以上,见图1。

图1 优化后小井眼油管柱的三轴应力安全系数

2. 测试管柱及工艺优化

2.1 管柱结构

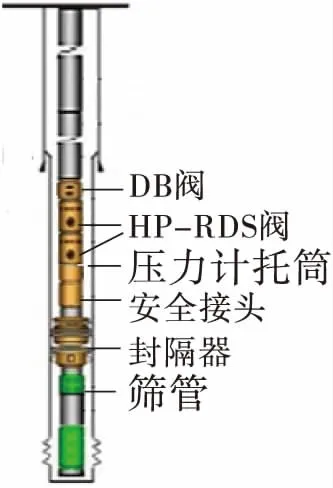

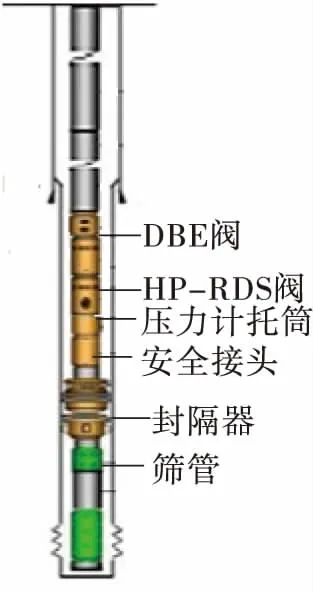

研究形成两套超深小井眼地层测试管柱,即小井眼“三阀一封”射孔-初测-酸化-测试管柱和小井眼“两阀一封”酸化-测试管柱,如图2、图3所示。

图2 小井眼“三阀一封”管柱图

图3 小井眼“两阀一封”管柱图

2.2 管柱特点

(1)利用一趟管柱,直接实现了射孔、酸化、测试、气举排液等联合作业,减少了起下工具次数和压井次数,减小了地层污染,节约了试油时间和成本,经济效益十分明显。

(2)选用的RTTS封隔器是在常规套管用RTTS封隔器基础上优化改进的适用于小井眼的RTTS封隔器,相比常规套管用RTTS封隔器该封隔器主要做了如下改进:①加长了心轴的长度、加大了心轴壁厚;②水力锚的锚爪加多了两排啮合齿。这使得小井眼用RTTS封隔器承压能力更强,机械强度更高,能够有效提高酸化改造泵注压力限制,改善酸化效果,保证不同工况下封隔器坐封效果及密封性。

(3)基于井筒完整性要求,根据工具结构简单、可靠原则,选择同时具备循环、关断功能的高温高压型破裂盘式井下安全循环阀(RDS),RDS阀作为井下关断阀,结构简单,操作方便,强度满足超深小井眼测试要求,井下性能可靠,使管柱具有井下关断功能,增加井控屏障,使油套管始终处于受控状态,保证试油作业安全。

(4)采用的压力计托筒为专门设计的偏心式压力计托筒,能够携带2~4支井下储存式电子压力计,同时能保持中心流道与上下通径一致,避免缩径节流,减少冲蚀,降低酸化摩阻,改善酸化效果。

(5)所有“O”环密封件均选择具有更高热稳定性和高抗老化性的viton氟橡胶材质密封环,提供更好的密封性能。

(6)封隔器胶筒选择目前耐高温性能最好的95duro级别的氢化丁腈橡胶(HNBR)以保证测试期间封隔器及管柱的密封性。

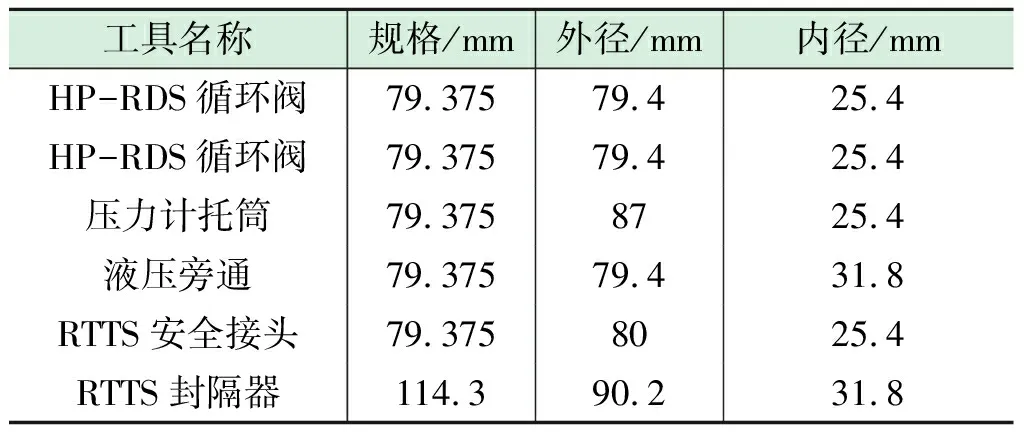

(7)所有测试工具外径均为79.375 mm,为小井眼套管预留了足够的环空间隙,且工具均为全通径,可以防止酸化时酸液在工具处节流,减小酸液对工具的冲蚀。可以防止放喷测试时地层出砂,在工具处造成管柱堵塞。同时,避免压井过程中若出现严重井漏的情况下,大粒径的堵漏材料在工具处造成堵塞。

(8)下入了两种安全接头,封隔器以上为RTTS安全接头(周期性上提下放正转倒扣),封隔器以下为尾管安全接头(正转上提倒扣)。若封隔器无法解封,从RTTS安全接头处倒扣起钻;若封隔器顺利解封但其下管柱卡埋,从尾管安全接头处倒扣起钻。

2.3 管柱对比

(1) “三阀一封”型管柱适用于射孔-酸性-测试联作的井,射孔后先进行初排,再酸化测试;“两阀一封”型管柱适用于已经射孔完井的井,先替液,再酸化测试。

(2) “两阀一封”型管柱通过应用DBE型替液阀来进行低替作业,低替过程中提前计算好低替量,低替过程中在井口投入钢球,低替酸液量完成时钢球基本到位,大幅提高了低替酸液的效率。DBE型替液阀结构简单,无循环密封,替液控制排量较大。且其钢球到位比较容易,关闭方式为剪断销钉的方式,故成功率非常高,同时在射孔枪上部连接了筛管式接球器,保证钢球不会落入井底,也不会对射孔枪造成影响。套管承压方面,采用DBE阀作为替液阀既能保证替液的连续性和安全性,也可以避免常规井中操作OMNI阀时需要反复环空加泄压加剧套管损坏的风险。

(3) “三阀一封”型管柱加入DB循环阀作为备用压井阀,以确保万无一失。管柱采用双RDS循环阀,两只阀的破裂盘设置为同一级,这样提高了紧急情况下或后期压井井下关井操作阀的成功率。

2.4 施工工艺

2.4.1 “三阀一封”型管柱

整套测试工具下入至尾管内,下入时DB循环阀处于关闭位。下管柱至预定位置后进行电测校深,根据校深结果调整管柱使射孔枪对准目的层。然后上提管柱,正转加压座封RTTS封隔器,座封完成后换装井口,射孔施工前断油套,并从环空加压对封隔器验封,验封合格后进行射孔。射孔后,进行初排液,若产水,下入连续油管,进行气举排液,作酸化施工前准备。用八台压裂车高挤酸液施工,酸化完成后进行排液、放喷、测试等作业,随后进行关井求压,最后通过环空加压操作打开RDS循环阀实现井下关井,压井循环后起出测试管柱获取井下压力温度资料,结束本层试油。

2.4.2 “两阀一封”型管柱

整套测试工具下入至尾管内,下入时DBE阀处于开启位。下管柱至预定位置,然后上提管柱,正转加压坐封RTTS封隔器,坐封完成后换装井口,作酸化施工前准备。酸化施工前,先通过DBE阀按要求控压将油管内的液体低替成酸液,然后投球憋断DBE型替液阀销钉关闭DBE阀,隔断油套,并从环空加压对封隔器验封。验封合格后立即用八台压裂车高挤酸液施工。酸化完成后进行排液、放喷、测试等作业,随后进行关井求压,最后通过环空加压操作打开RDS循环阀实现井下关井,压井循环后起出测试管柱获取井下压力温度资料,结束本层试油。

三、超深小井眼电缆桥塞

超深小井眼封闭技术一直以来受到客观条件的制约,最常采用的方式仍然是采用打水泥塞的封闭方式,但其存在施工周期长、高温下水泥浆容易发生闪凝等现象,因此,急需采用新的方式进行封闭作业[4-5]。本文设计的电缆桥塞是一种利用桥塞坐封工具将桥塞坐封于井内设计深度,且通常配合注灰作业,进行层位封堵的测试工具。

为了满足高温高压条件下高钢级套管桥塞的座封作业,该桥塞采用提高胶筒耐温性能、增加卡瓦硬度等措施来满足施工要求。卡瓦采用硬质合金卡瓦,HRC硬度60~65,可以有效满足桥塞坐封在TP140或BG140钢级的套管上而不产生位移等现象,如图4所示。

图4 高温高压高钢级套管桥塞图

该桥塞具有如下技术特点:耐温177℃、承压70 MPa;结构简单、直径小、中心管短、易下入;能可靠的坐封在140钢级的套管中,且在压力变化下仍密封可靠;整体式卡瓦避免中途坐封且易于钻除;可直接用各种BAKER,GEARHAT,HALLIBURTON 电缆坐封工具或液压坐封工具坐封。

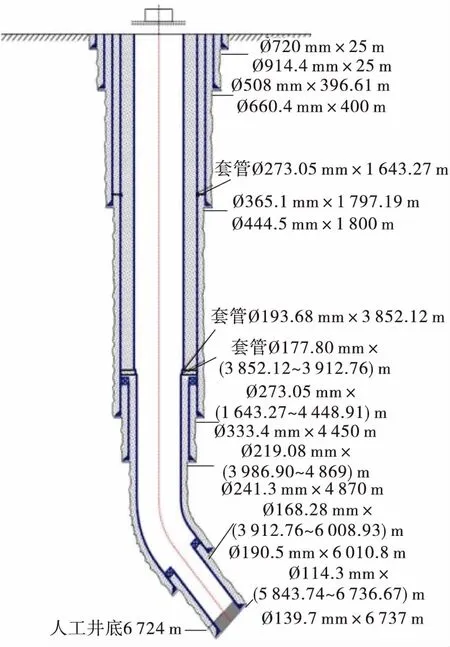

四、现场应用

LT1井为四川盆地JLS构造龙王庙组底界主体构造的风险探井,完钻井深6 737.00 m,实测地层温度162℃、地层压力超过147.01 MPa,采用Ø114.3 mm尾管完井,是一口典型的超深小井眼井,井身结构如图5所示。在LT1井采用超深小井眼“三阀一封”射孔-初测-酸化-测试管柱进行试油测试作业和电缆桥塞封闭作业,油管组合、测试工具配套及电缆桥塞技术参数见表1~表3。

射孔及酸化期间管柱及封隔器密封性良好,射孔后进行了3次开井2次关井,最高关井压力为65.164 MPa,酸化后进行了13开12关井放喷排液,最大关井压力为80.34 MPa,之后顺利解封,循环压井起钻,通过对井下电子压力计回放解释,推算至产层中部6 660.00 m(垂深6 632.57 m)处的地层压力为147.01 MPa,折算地层压力系数为2.262,获得了准确的含油气情况、地层压力、孔隙流体性质及岩电关系等数据资料。测试完,进行两次桥塞坐封,两次桥塞坐封总计耗时24 h,对比打水泥塞的封闭技术,预计节约试油时间15 d左右,大大提高了作业时效。

图5 LT1井井身结构图

表1LT1井地层测试油管组合情况表

油管外径/mm壁厚/mm段长/m抗内压/MPa抗外挤/MPa抗拉强度/kN抗拉安全系数88.912.091500180.50178.202240.002.0188.99.532500142.30142.301800.32.3188.96.45183096.3093.301266.43.9273.05.51827100.18100.32886.011.46

注:扣型为气密封扣,钢级110SS。

表2 Ø114.3 mm电缆桥塞技术参数表

表3 LT1井测试工具配套情况表

注:除RTTS封隔器扣型为Ø57.15 mm CAS母×Ø60.325 mm EUE公外,其余均为Ø57.15 mm CAS母×Ø57.15 mm CAS公。

五、 结论

(1)优化后的超深小井眼油管柱组合不仅单轴抗拉强度达到1.80以上,而且管柱在不同工况条件下的最低三轴应力安全系数也在设定的安全系数1.50以上。

(2)针对超深小井眼地层测试难点,研究形成两套能满足超深小井眼测试温度压力要求的超深小井眼地层测试管柱,两套管柱适用的工况不同,功能上也存在区别,分别制定了工艺措施。

(3)通过优化卡瓦材质和结构、优选密封胶筒材质,研制了满足小井眼高温高压及高钢级套管坐封要求的电缆桥塞,满足超深小井眼测试转层封闭地层的需要。

(4)现场应用表明,形成的超深小井眼地层测试工艺技术,能保障127 mm厚壁及Ø114.3 mm小井眼井试油测试作业顺利完成,提高了作业时效。