页岩气试油快速投产技术探讨

2020-01-09庞东晓

庞东晓, 舒 梅, 韩 雄

(中石油川庆钻探工程有限公司钻采工程技术研究院)

页岩气是我国新的战略性资源。相比常规天然气开发,页岩气开发过程不是“打开”产层而是“改造”产层,更强调水资源的循环利用、快速建产和安全环保等工厂化开发要素。为此,在页岩气试油测试期间如何提高水资源利用效率、实现“见气进网”和确保试油期间安全环保,最终提高页岩气开发效益已成为目前页岩气开发中亟待解决的关键问题。

在页岩气开发中,大规模加砂压裂已成为页岩气开发的主要技术手段,水资源回收利用技术和试油设备防砂控砂技术要求高。为了提高开发效率,缩短建井周期,页岩气平台普遍采用“工厂化”作业模式,这就需要试油测试提高自动化、模块化和标准化技术水平,对平台内多口井批量流水线作业;为了提高页岩气开发经济效益,需要实现“见气回收”的投产目标,提高整体经济效益。页岩气试油测试期间的安全环保也是提高页岩气开发效益重要保障。

为此,本文通过探讨试油测试期间天然气快速净化技术、自动一体化控压分离计量装置和安全环保技术的综合应用,为形成页岩气试油快速投产技术提供一种新的技术方法和手段,从而进一步提高页岩气勘探开发效益。

一、试油测试期间天然气快速净化技术

实现试油快速投产,首先需要解决的是天然气的快速净化。其中关键问题是如何实现对产出流体的分离。

页岩气在加砂压裂后返排液成分复杂,变化范围大,在试油测试初期主要是以液体为主,夹杂部分天然气和固体颗粒,在试油测试后期,产出以天然气为主,其中包含部分液体和固体颗粒。因此其分离要求难度也相应提高。

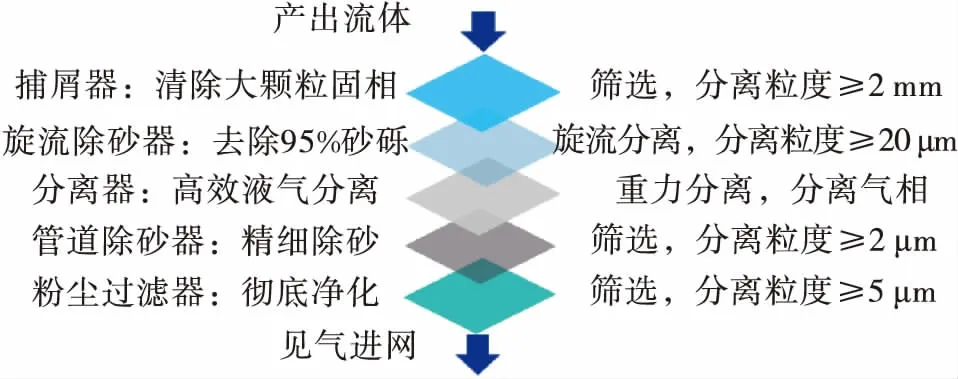

1. 试油测试期间天然气五级净化

针对以上问题,本文综合考虑分离设备技术指标,对于关键设备如旋流除砂器进行技术升级,最终确定了采用五级分离实现了天然气的净化,实现了页岩气开发见气进网。这种技术方案首先通过捕屑器清除钻塞后产生的大颗粒碎屑,防止碎屑堵塞管线、阀门等控制元件和旋流除砂器、分离器等分离粒度更小的设备。然后再通过旋流除砂器,在旋流除砂器中利用旋流分离的方法去除大部分加砂压裂携入井筒的砂粒和地层自身产出的砂粒,防止高速流体冲刷下游设备;其后利用分离器通过重力分离的方法实现液体的分离;产出的天然气进入管道式除砂器,利用精密滤网实现20 μm以上砂粒的完全分离;最后进入粉尘过滤器,再次利用更精密滤网实现5 μm以上砂粒的分离;分离后的天然气固相含量小于等于5 mg/m3,净化后天然气在水露点小于最低温度5℃下无游离水(图1)。

图1 试油测试期间天然气快速净化技术方案

2. 适应多种流速的除砂器

在试油测试期间天然气快速净化中,旋流除砂器承担去除95%固体的关键作用,是影响天然气快速净化效率的关键装备。然而旋流除砂器分离固相颗粒主要依赖流体旋流,利用离心作用分离混合流体中不同密度的流体和固体,对于给定流速和含砂率的混合流体,其分离效率依赖旋流除砂器旋流筒的型线设计。

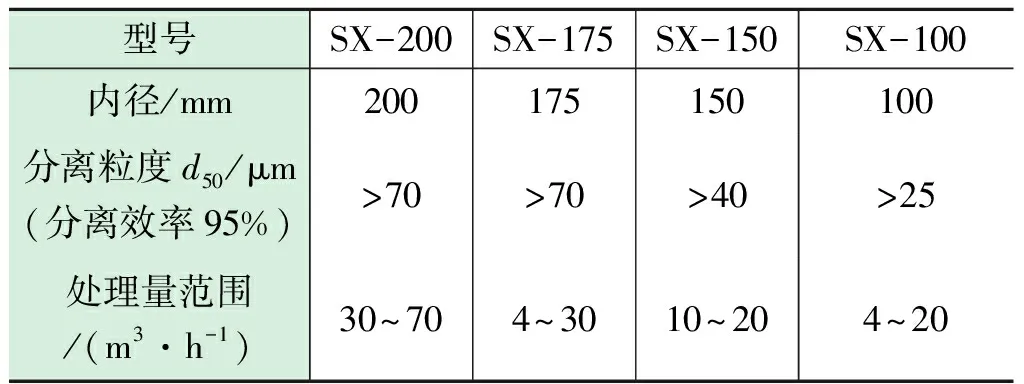

对于试油测试期间天然气快速净化,由于流速和含砂率变化范围大,单一旋流筒尺寸不能满足除砂率95%以上的要求,需要对返排流体流速和含砂率进行分类,实现不同工况下除砂率95%以上的要求,如表1所示。

表1 旋流除砂器技术参数

二、自动一体化控压分离计量装置研制

目前大规模加砂压裂已成为页岩气开发的主要技术手段,水资源使用规模也相应提高,试油测试期间相应的液体返排量也随之提高。因此,提高试油测试期间返排液体回收效率已成为提高页岩气开发效益的关键技术之一。

提高试油测试期间返排液体回收效率的关键是实现返排液体回收装备的集成化、自动化水平。为此,通过研制的自动一体化控压分离计量装置提高了返排液体回收装备的集成化、自动化水平。

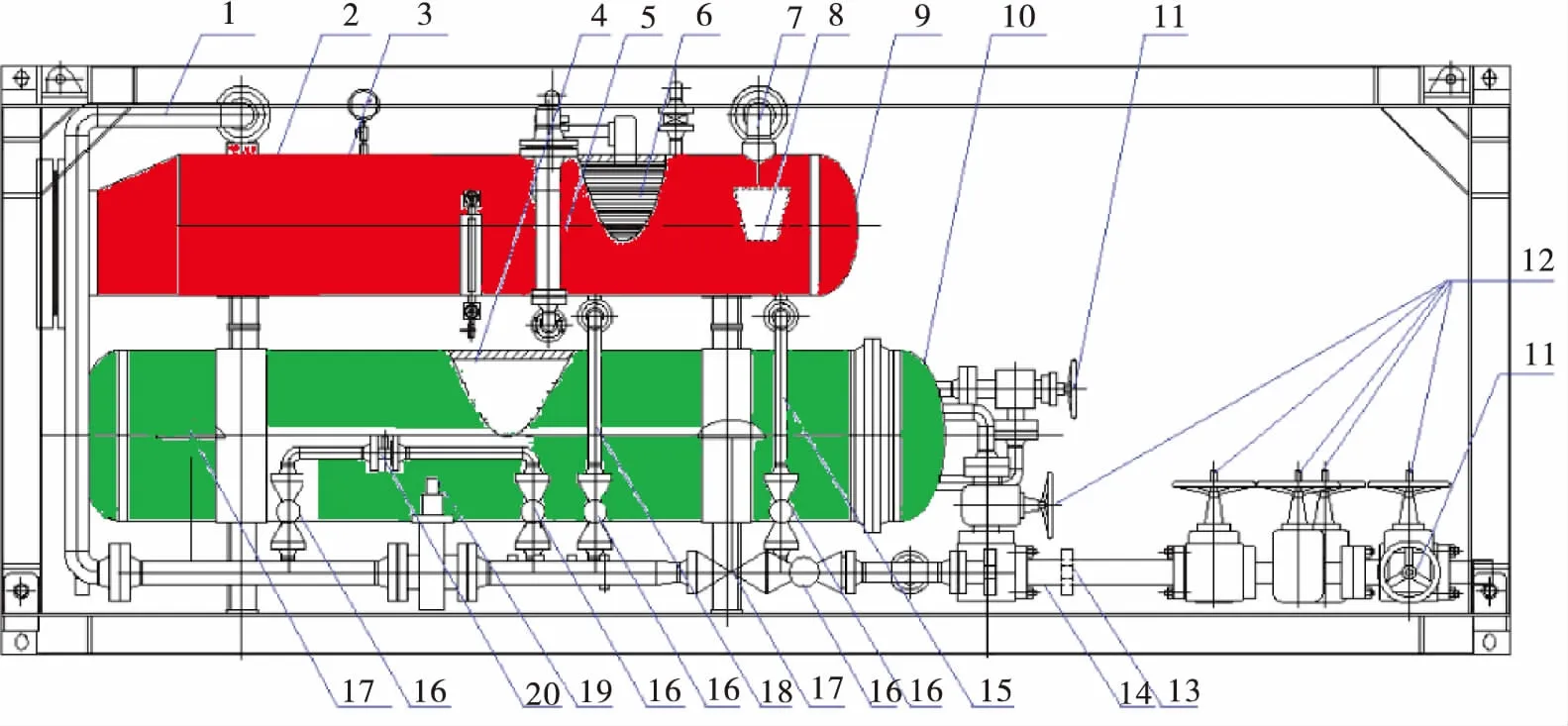

自动一体化控压分离计量装置(图2)将节流、热交换、气液分离、连续计量功能集成为一体,利用计算机实现装置的自动节流、自动分离、精确计量。

图2 自动一体化控压分离计量装置结构示意图

1气路出口管路 2吸雾器 3消泡器 4盘管 5液位控制器 6聚集板 7分离元件流体进口 8旋流管 9分离元件壳体 10加热保温元件壳体 11节流阀 12平板闸阀 13加热保温元件流体出口 14加热保温元件流体进口 15排砂出口管路 16球阀 17气动薄膜阀 18排液出口管路 19气体流量计 20液体流量计

该装置在硬件方面实现了集成化,在节流降压部分取代了原有的油嘴管汇,井筒产出流体经上游管汇进入节流保温分离计量一体化装置节流控压部分,高压油气流经节流控压元件的可调节流阀或固定节流阀实现降压。在加热保温部分取代了热交换器,节流降温后的流体进入一体化装置加热保温部分,流体在该部分的盘管中绕行时,与盘管和加热保温部分外壳体之间充斥的水蒸汽产生热量交换,从而将节流降压后的流体温度升高。在分离计量方面取代了三相分离器,加热后的流体经加热保温部分出口管路进入气液分离元件内部,采用旋流、折射与重力沉降的方式分离,固体沉降于容器底部,液体下沉至容器的下部,气体从液体中逸出并上升,夹带大量液滴的气体通过气液分离元件罐体内部聚结板进一步分离后,再经过消泡器和除吸雾器净化,净化后的气体从气路出口排出,经气路出口管汇上的气体流量计计量,并通过气控系统来控制气体排放量;分离元件罐体内部的分离聚集液体从气液分离元件液出口排出,经液路出口管汇上的液体流量计计量,并通过气控系统来控制液体排放量。气液分离元件底部沉降的固体颗粒在罐体内部压力的作用下同时经排砂出口管路排放。

该装置在软件系统上,采用计算机控制的PID控制部件,对分布在自动一体化控压分离计量装置上的控制阀门和计量元器件进行监测和控制,通过预先设计的不同工况下的控制和测量方案,实现试油测试期间的自动节流、自动分离、精确计量。

三、页岩气试油投产安全环保技术

试油投产安全环保技术继承了传统试油测试的紧急关断系统、测试期间数据监测、井场视频监控等,除此之外,由于页岩气开发的特殊性,在以下两个方面还需要进一步完善。大规模加砂压裂和地层出砂,首先需要的解决的问题是高速流体下控制阀门冲蚀严重,其次,在页岩气开发中,部分未及时排输的天然气需要处理。以上问题如不能有效解决,将直接影响页岩气试油投产作业效率。

1. 抗冲蚀节流阀

由于页岩气试油测试中返排液出砂严重,如不能有效控制,将导致下游管线和设备冲蚀严重,特别是对于排砂管线,这个问题尤其严重。为此,通过研制的高抗冲蚀节流阀实现了含砂流体的精确控制。

高抗冲蚀节流阀包括刻度指示标尺、动力总成、油嘴总成、油嘴本体、防磨护套、入口法兰短节、出口法兰短节和远程液压控制系统,其中动力总成与油嘴总成相连并驱动油嘴总成,刻度指示标尺与动力总成相连,油嘴总成安装在油嘴本体内,入口法兰短节和出口法兰短节分别连接于油嘴本体的上下游,防磨护套安装于出口法兰短节,动力总成与远程液压控制系统相连,动力总成采用液动马达驱动蜗轮蜗杆传动,通过远程液压控制系统控制,响应速度快,可实现精细控制开度。耐冲蚀节流套采用柱型对称结构设计,耐冲蚀节流套与套座之间的高效配合使得节流阀开度与流体通过能力在最大范围内成线性变化,可控性好。下游采用镶嵌硬质合金的护套设计,能有效保护节流出口处后端一定距离范围内管线免受节流后流体与其所携带介质的强烈冲蚀。该装置突破了传统节流阀结构上无法进一步提高抗冲蚀能力的先天缺陷,采用耐冲蚀节流套取代了阀杆,研制的抗冲蚀节流阀系统同样材质下耐冲蚀性能提高15倍以上,能够满足大规模加砂压裂井地面测试节流控压作业的需要,提高了节流系统的抗冲蚀性能和使用寿命,解决了常规油嘴或节流阀在极端恶劣工况条件下耐冲蚀性能差和使用寿命短的难题,提高了地面测试作业的安全性与可控性,降低了测试作业风险。

2. 天然气密闭燃烧器

在页岩气试油投产期间,一旦出现管线堵塞等情况,井筒产出的天然气需要及时处理。对于常规试油测试而言,一般需要修建燃烧池,对于页岩气环保开发要求而言,这种方法弊病很多,主要体现在修建燃烧池工作量大、周期长,影响施工进度和效率;造成周边环境声、光、热污染;土地复耕困难等方面。而密闭燃烧装置,使用密闭方式燃烧放喷天然气体,无需额外征地来修建燃烧池,可将天然气密闭燃烧器安置于井场内合适位置,燃烧效率高,产生噪音和热辐射小,对周边环境影响小,可以解决修建燃烧池燃烧带来的系列问题,实现降低测试成本,提高试油测试效率等目的,满足页岩气安全环保需要。

研制的天然气密闭燃烧器,采用分压控制方法,可以根据气体产量和压力自动调整燃烧规模,其喷嘴采用一种强吸预混燃烧喷嘴,通过改变空气吸入端和喷射端结构尺寸,将吸入空气预混比例由常规1∶9提高到1∶17,燃烧效率提高至98%以上,焰高可控可调且燃烧降噪80%以上,该天然气密闭燃烧器处理量高达20×104m3/d,距离燃烧器壳体10 m处无可见火焰,噪音≤85 db,温度升高值≤10℃,避免了页岩气开发中天然气燃烧声光热污染。

四、现场应用

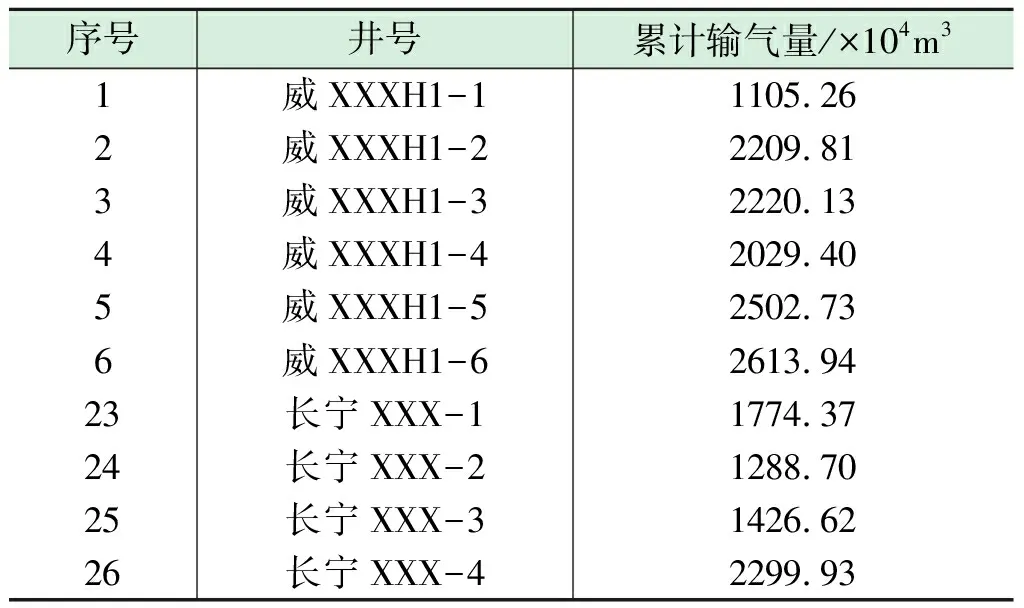

页岩气试油快速投产技术在四川威远、长宁页岩气区块得到广泛应用,2015~2017年完成60余口井的现场应用,根据表2部分井的输气量统计计算,单井试油测试期间平均输气量1 435×104m3。

表2 部分井输气量统计

根据表3部分井液体回收统计计算,单井液体回收利用平均达到13 245 m3,效果显著,有效的支撑了威远、长宁页岩气区块的勘探开发进行。

表3 部分井液体回收统计

五、结论

(1)页岩气试油快速投产技术以“降本增效、绿色环保”为出发点,以长宁-威远等重点勘探开发项目为依托,攻克了变化流速和粒度分级高效处理、多功能装备集成困难和天然气燃烧声光热污染等技术难题,现场应用表明,形成的技术初步实现了页岩气开发中水资源循环利用、快速建产和安全环保。

(2)研究成果提高了页岩试油投产技术水平,为“十三五”乃至“十四五” 能源发展规划页岩气开发提供技术保障,为大力推进清洁能源发展和高效利用提供重要技术支撑。

(3)通过研究发现,虽然初步实现了页岩气开发“见气进网”,在实际应用中由于人员操作差异,还是存在入网天然气粉尘含量高,部分天然气含水量高等问题,究其原因,主要是试油投产设备虽然部分实现了自动化、集成化,然而整套设备的自动化水平还需要进一步提高,避免人为因素影响。