大直径泥水平衡盾构下穿既有地铁结构预加固方案研究

2020-01-09杜建明张文龙张宇宁

刘 方 杜建明 张文龙 张宇宁

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.北京交通大学隧道与地下工程教育部工程研究中心,北京 100044)

随着我国城市轨道(地铁)交通的日益发展以及地下空间的深入开发,新建隧道下穿既有隧道的工程越来越多[1-5]。既有隧道施工已对周围土体产生过扰动,新建隧道下穿施工将对既有隧道周围土体产生二次扰动,加剧周围土体的位移和变形。如果防护措施不当,将对既有隧道结构产生危害,进而影响既有隧道的正常使用,严重时将引起地表不均匀沉降,可能导致地表建筑倾斜坍塌。

对新建隧道下穿施工影响的研究,主要集中在地表沉降和既有结构变形预测及安全控制[6-10]、既有结构受力变形与地层应力变化规律[11-13]、地表房屋安全性与人员舒适性[14-16]等方面,而较少关注下穿施工中预加固方案的研究。目前,下穿施工中的预加固方案主要有地层加固法、隔离桩法和主动顶升法等。

依托京张高铁清华园隧道下穿知春路车站工程,对3种不同的地层加固法(水平旋喷桩、管幕和小导管注浆)进行研究分析。

1 工程概况

清华园隧道为京张高速铁路重点控制性工程之一,位于北京市海淀区,隧道开挖直径12.64 m,全长6.02 km。全隧近距离并行地铁13号线,共穿越4处地铁、7处重要城市道路以及88条重要市政管线,周边建(构)筑物密集,是目前国内城市核心区段穿越地层最复杂、重要建(构)筑物最多的高铁单洞双线大直径隧道之一。该隧道采用泥水平衡盾构法施工,最大覆土厚度29 m,盾构管片内径11.1 m,外径12.2 m,管片厚度为55 cm[17-18]。

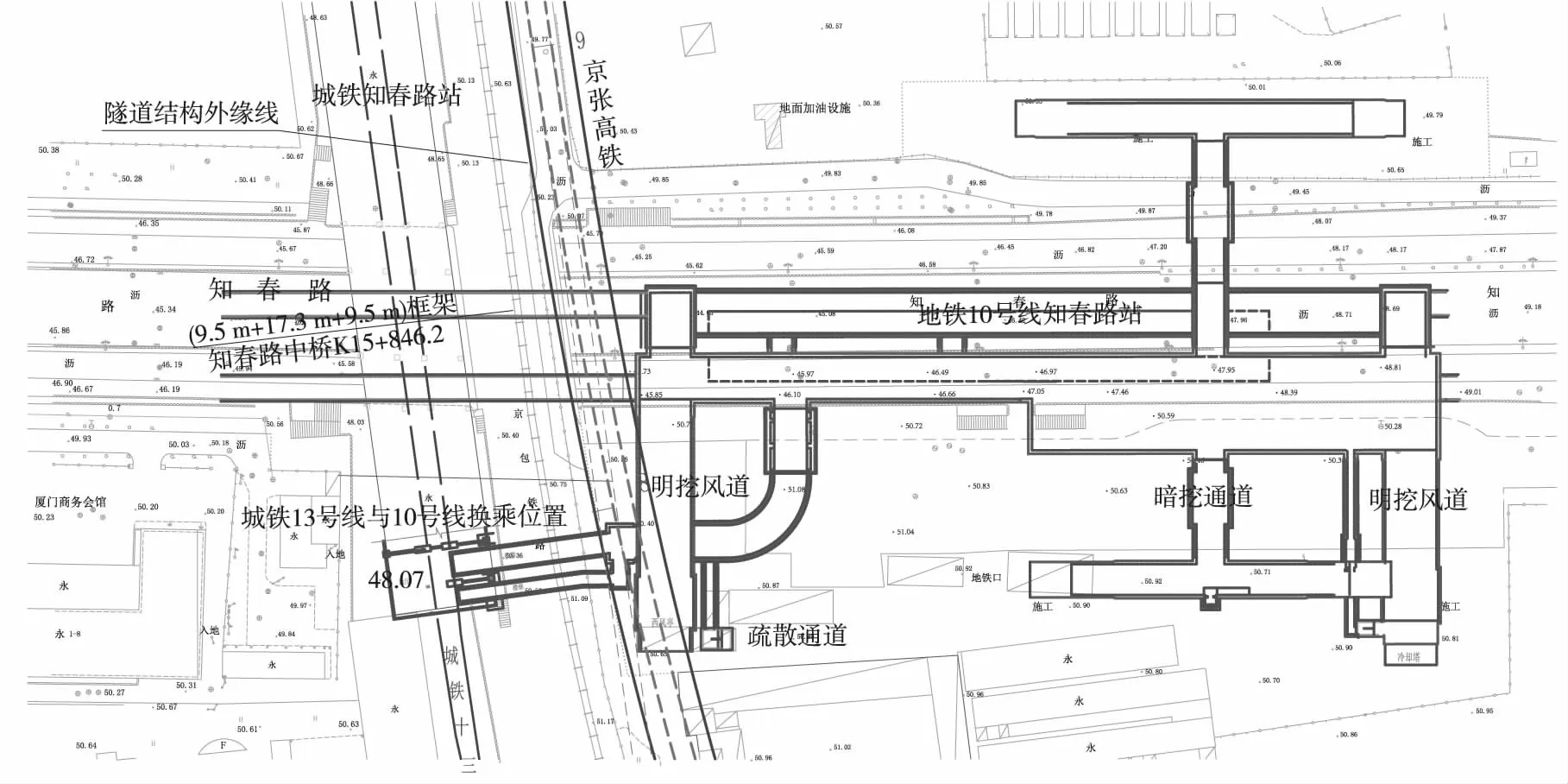

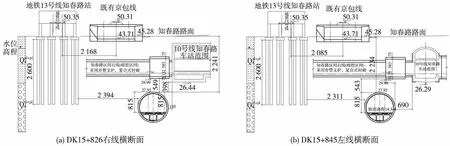

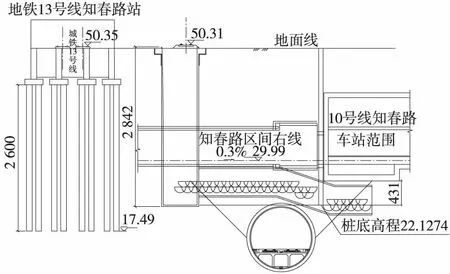

京张高铁清华园隧道盾构段(DK15+826~DK15+847)下穿地铁10号线和13号线换乘车站(知春路站)及10号线区间隧道段,交叉夹角为79°,垂直净距6.5 m,距离知春路站西侧最小水平距离1.5 m。新建隧道与知春路站平面布置形式见图1,横断面位置见图2。

图1 新建隧道与知春路车站的平面位置

图2 新建隧道与知春路车站的横断面(单位:cm;高程单位:m)

清华园隧道位于北京市平原区的西北部,地面高程为48.92~451.35 m,地势平坦。地层上部主要为第四系全新统人工堆积杂填土,中部为第四系全新统冲洪积粉质黏土、粉土和粉砂,下部主要为圆形砾石土和卵石土。根据埋藏条件,第四系地层中的松散岩类孔隙水可以分为上层滞水、潜水和承压水。上层滞水补给主要以大气降水为主,管沟渗流为辅,集中分布在粉土与粉砂层,水位埋深3.4~5.7 m,高程44.91~49.62 m。层间潜水主要受区域性地下水影响,且局部承压,水位埋深为21.0~25.0 m,高程为27.97~29.00 m。

为了保证京张高铁清华园盾构隧道下穿知春路地铁车站及区间隧道工程施工的安全,从地层适用性、加固效果、环境影响、施工工艺、设备损伤、工程造价、位移和应力控制等多方面对既有地铁结构的加固设计方案(水平旋喷桩、管幕和多层小导管注浆)进行研究分析。

2 加固方案

2.1 MJS水平旋喷桩预加固方案

在地铁10号线区间隧道南侧5 m处开挖6 m×6 m竖井及5.5 m×4 m横向施工通道。竖井采用倒挂井壁法施工,横通道采用台阶法暗挖施工。在横向通道内实施MJS水平旋喷桩加固,桩间距1.3 m。在水平旋喷桩与地铁10号线区间隧道及车站底板间施作注浆孔,作为10号线变形超标时的跟踪注浆措施,如图3所示。

图5 多层小导管注浆加固方案(单位:cm;高程单位:m)

图3 水平旋喷桩预加固方案(单位:cm;高程单位:m)

2.2 管幕预加固方案

竖井及横通道施工与水平旋喷桩类似。在横通道内施作互锁管幕作为超前支护。在清华园隧道与地铁10号线区间段及车站底板之间施作注浆孔,作为10号线变形超标时的补救措施,见图4。

图4 管幕预加固方案(单位:cm;高程单位:m)

管幕采用φ402 mm热轧无缝钢管侧面焊接锁扣,锁扣材料为角钢,通过锁扣将钢管连接在一起,形成整体支护。管幕单根长度40 m,每节长5 m,共48根。

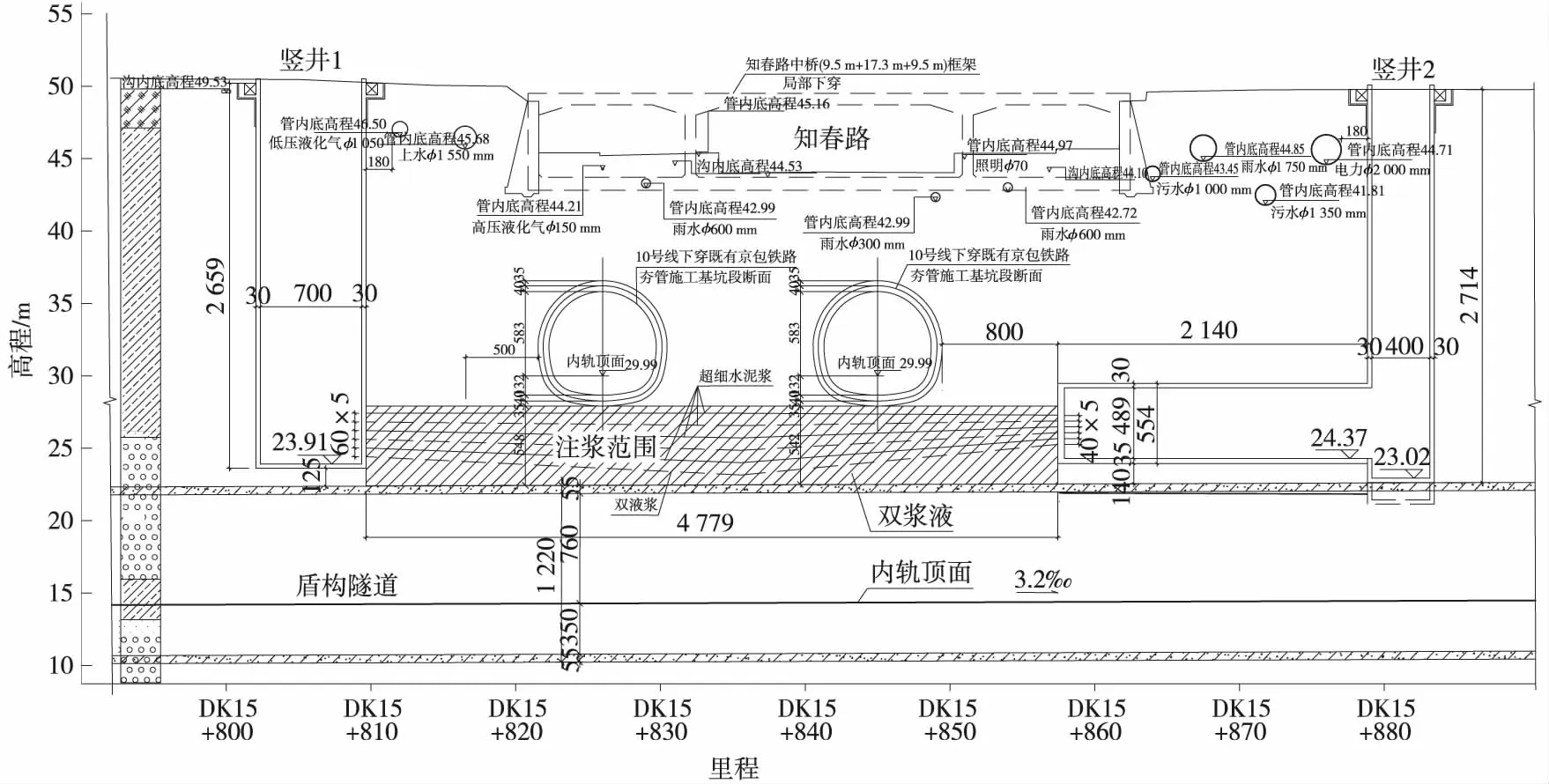

2.3 多层小导管注浆预加固方案

多层小导管注浆预加固方案纵断面如图5所示。由于实际工程加固范围较大,单侧竖井注浆范围有限,故在知春路南北侧各开挖1条竖井,通过在两侧竖井同时双向注浆来保证隧道下穿施工过程中既有地铁结构的安全。

1号竖井设置在地铁10号线南侧铁路界内,竖井尺寸为7.5 m×7.5 m,注浆孔设置在井壁上,间距为0.36 m/0.6 m(水平/竖向)。加固风井及横通道方向的注浆间距为0.51 m/0.6 m(水平/竖向);2号竖井设置在10号线北侧铁路界内,并设置注浆工作室,工作室尺寸为7 m×5.6 m,注浆孔设置在工作面上,2号竖井横通道工作面袖阀管间距为0.42 m/0.4 m(水平/竖向)。注浆管采用φ50×50(t=3.5 mm)钢花管,注浆压力为0.3~0.4 MPa,单孔扩散半径不小于0.8 m;黏土范围内采用超细水泥浆,卵石地层采用水泥-水玻璃双液浆。

利用倒数第二排注浆管实施跟踪注浆,压力为0.2~0.3 MPa,注浆材料为水泥浆,控制盾尾与地层间隙引起的地层损失。

3 数值模拟分析

3.1 模拟方法

(1)模型简介

采用Flac3D有限差分软件建立三维模型,分析不同加固方案对新建盾构隧道下穿既有车站结构的变形影响,模型尺寸为165 m×90 m×80 m,网格划分见图6。

(2)模拟假设

地层材料采用摩尔-库伦准则计算。模拟假设如下:①地层为均质层状分布,且不考虑地下水和孔隙水压力的影响;②新建隧道与车站结构主体正交,将车站主体结构等效为一种钢筋混凝土弹性材料,且刚度相同;③新建隧道、车站结构主体与地层之间符合变形协调原则[19];④轨道与隧道结构变形一致,施工前隧道结构与轨道结构状态良好[20]。

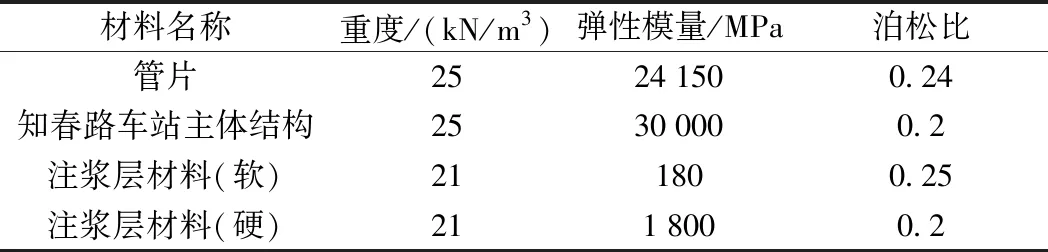

(3)材料参数

地层参数根据岩土勘察报告确定,见表1。盾壳参数按钢材取值,注浆层用等代层模拟,均假定为各向同性弹性体。参考类似工程经验,等代层厚度取20 cm,注浆材料凝固硬化前取相对弱参数,凝固硬化后按水泥土材料取值,结构参数见表2。

表1 地层参数

表2 结构参数

3.2 施工过程模拟

建模过程中定义盾壳为弹性材料,弹性模量取E=210 GPa。为等效考虑盾构机重量,将其整体施加在盾壳上,盾壳密度增加到7 850×11.67 kg/m3。在盾构工作面施加梯形荷载来模拟刀盘对土体的压力,隧道顶部支护力取0.365 MPa,底部支护力取0.473 MPa,千斤顶总推力取8.5×104kN,泥浆压力取4.90×104kN。在盾壳外表面施加摩擦力来模拟盾构机推进过程对周围土体的扰动,盾壳摩擦应力取0.47 MPa,内摩擦角取12°。盾壳空隙和回填注浆采用注浆软材料来模拟,当浆液凝固后,采用注浆硬材料来模拟,注浆压力取0.5 MPa。施工过程模拟包括模型建立、竖井横通道施工及盾构开挖三部分。

(1)模型建立

设定材料力学参数及模型边界条件,考虑自重作用,计算初始应力场,将位移场和速度场清零。地铁车站结构一次性施工,获得新建隧道施工前的应力场,同时将位移场和速度场再次清零。

(2)竖井施工

用null单元钝化第一层竖井内的土体单元,然后对第一层井壁单元赋值相应的支护参数,按此顺序依次往下施工至横通道底,并进行临时封闭。横通道施工:用null单元钝化竖井底侧面与横通道相交的单元,然后对第一节横通道壁赋值相应的支护参数,依次向前开挖,直至横通道施工完毕。地层加固:通过对土体单元赋值不同的力学参数来达到不同加固工法的效果。竖井及横通道回填:重新激活竖井及横通道内部的土体单元,并赋值相应的力学参数。

(3)盾构开挖

盾构机开挖过程主要包括盾构机进洞、正常开挖、盾构机头出洞以及盾尾脱出四部分。盾构机进洞:钝化第一环土体及管片结构,在开挖面施加支护力。建立盾壳与土体接触面,并赋值相应的力学参数,激活盾壳单元,并在盾尾施加千斤顶推力。如此循环,直至盾构机全部进入土体。正常开挖:待盾构机全部进洞后,将盾尾注浆层参数设置为硬化前的参数,并施加注浆压力。待下一步施工完成后,再将盾尾注浆层参数设置为硬化后的参数。如此循环,直至盾构机头出洞。盾构机头出洞:不再向工作面施加支护力,继续开挖,直至盾尾脱出。盾尾脱出:不再激活新的盾壳和管片单元,也不再建立新的接触面,直至隧道开挖完毕,盾尾脱出。

3.3 加固方案模拟

模型中水平旋喷桩等效为刚度相同、厚度为1.90 m的矩形实体,以此实体单元来等效模拟水平旋喷桩预加固效果;超前管幕布置两层,每层厚0.4 m,多层小导管注浆加固范围为47.8 m×23.7 m,厚3.8 m,均采用实体单元模拟。

通过在单元上施加法向压力模拟注浆膨胀过程,当达到设定的压力后,再按线性逐渐减小,模拟膨胀压力的消散过程,压力取0.4 MPa。具体加固参数见表3。

表3 竖井结构及加固材料参数

3.4 结果分析

(1)车站主体结构变形分析

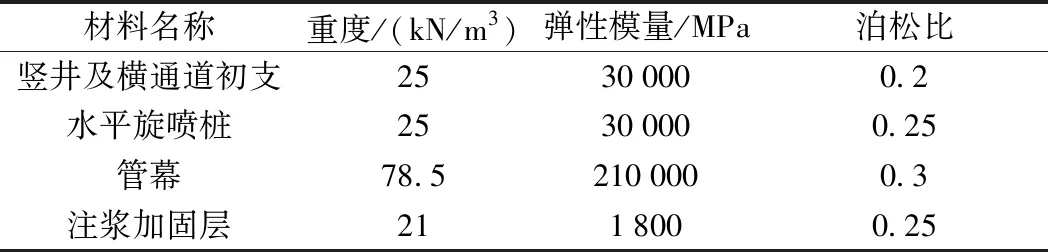

图7为不同预加固措施下车站主体结构竖向变形云图。

图7 不同预加固措施下车站主体结构竖向变形

采取预加固措施之前,车站主体结构最大竖向变形为27.71 mm,远超相关规范限值。采取水平旋喷桩预加固措施后,车站主体结构最大竖向变形为2.27 mm,同比减小91.81%;采取管幕预加固措施后的最大竖向变形为1.12 mm,同比减小95.96%;采取多层小导管注浆预加固措施的最大竖向变形为3.37 mm,同比减小87.84%。采取预加固措施后,极大地降低了主体结构的竖向变形,将最大变形值控制在规范限值之内,从而保证了车站主体在下穿隧道施工时的安全。

车站主体结构最大变形均发生在隧道中线正上方位置,未采取预加固措施时,隧道中线±40 m范围内的结构变形较大。采取相关预加固措施后,车站主体结构变形沉降槽宽度明显减小,尤其是采用管幕预加固措施后,车站主体结构变形响应为最小。

多层小导管注浆加固方案会导致车站主体结构产生部分隆起,最大隆起量为0.38 mm,故应合理控制注浆压力,防止车站主体结构的过大变形或隆起。

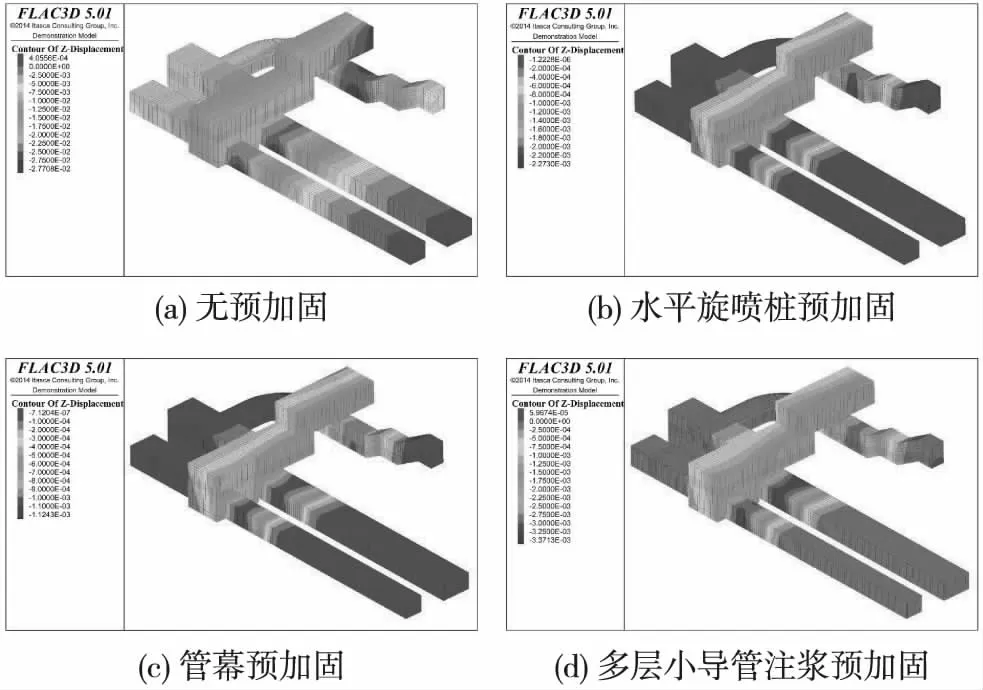

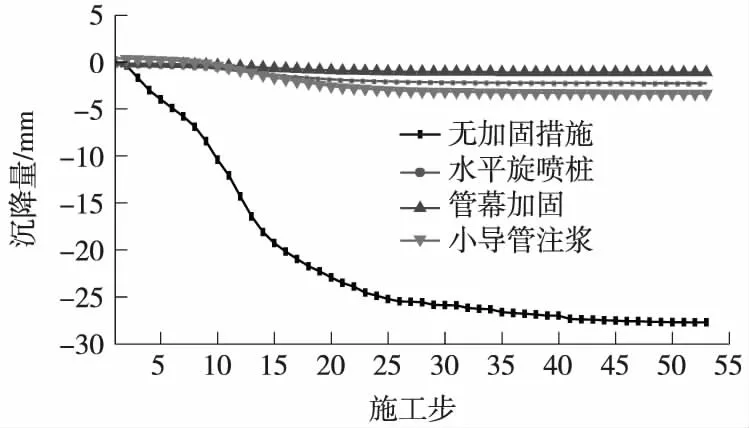

图8为不同预加固措施下车站主体结构最大竖向变形时程曲线。由图8可知:3种预加固措施都能有效控制车站主体结构因下穿隧道施工而引起的变形。

其中,管幕预加固措施控制变形效果最好,水平旋喷桩预加固措施次之,多层小导管注浆预加固措施再次之。

图8 不同预加固措施下车站主体结构最大竖向变形时程曲线

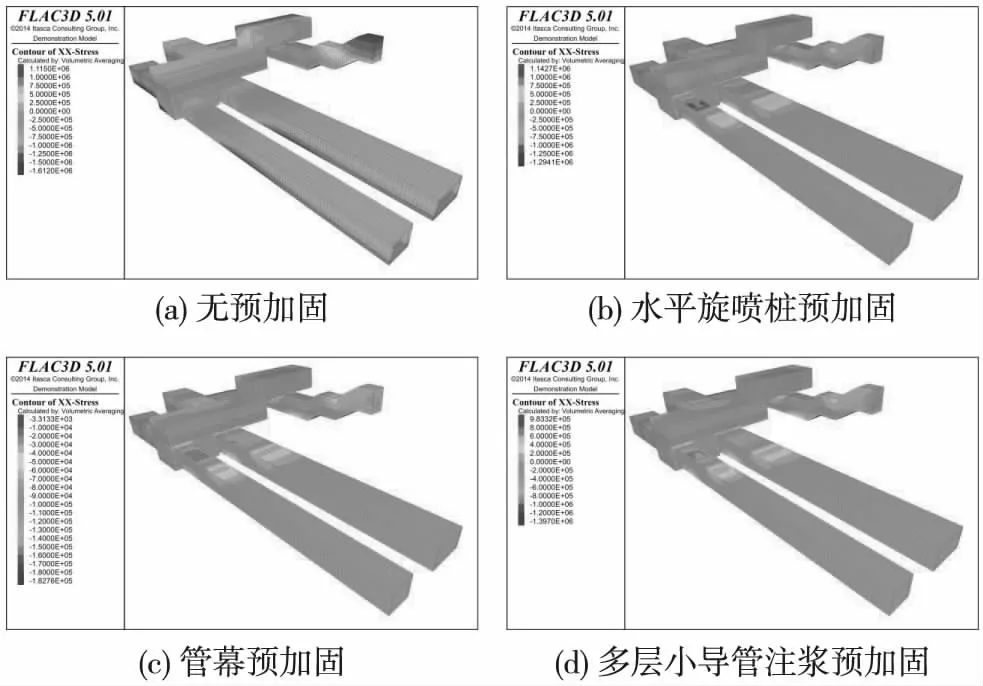

(2)车站主体结构应力分析

图9为不同预加固措施下车站主体结构拉应力云图。在未采取预加固措施时,车站主体结构最大拉应力为1.61 MPa,采取水平旋喷桩预加固措施后,车站主体结构最大拉应力为1.29 MPa,同比减小19.9%;

图9 不同预加固措施下车站主体结构拉应力云图

采取管幕预加固措施后的最大拉应力为0.18 MPa,同比减小88.8%;采取多层小导管注浆预加固措施后的最大拉应力为1.40 MPa,同比减小13.0%。由此可知:3种预加固措施都能有效控制车站主体结构最大拉应力,保证车站主体结构最大拉应力不超过相关规范限值,而管幕预加固法在控制车站主体结构最大拉应力方面效果最佳。

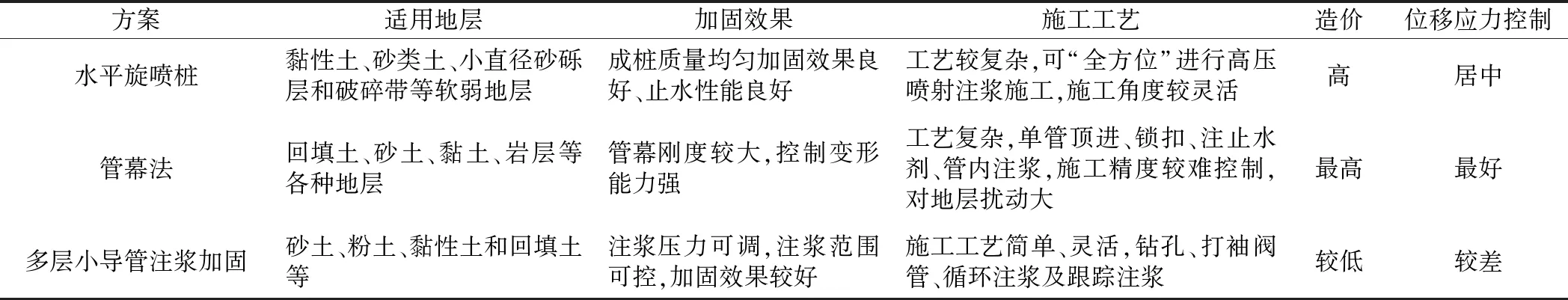

4 加固方案对比分析

从地层适用性、加固效果、环境影响、施工工艺、设备损伤、工程造价、位移与应力控制等多方面,对水平旋喷桩、管幕和多层小导管注浆加固方案进行对比分析(见表4)。

表4 不同加固措施综合对比

根据DB11/1067-2014《城市轨道交通土建工程设计安全风险评估规范》的相关规定[20],从环境风险分级[21]和环境设施重要性分级两个方面将知春路车站风险源定义为特级,应重点对知春路车站周围环境影响、所处地层变形和主体结构受力进行控制。综合理论分析和数值模拟结果以及工程所处环境和重要性等级,建议使用多层小导管注浆加固法,这样既能保证下穿施工安全,又能降低工程造价。

5 结 论

依托京张高铁清华园盾构隧道既有知春路地铁车站及区间隧道工程,对3种加固方案进行了对比分析,得出如下结论。

(1)数值模拟结果分析表明:未采取加固措施时,既有车站主体结构竖向变形和最大拉应力均较大,远超相关规范限值,故对既有地铁结构进行加固是非常必要的;管幕加固在控制既有车站主体结构竖向位移和最大拉应力方面效果最佳,水平旋喷桩次之,多层小导管注浆加固再次之。

(2)综合数值模拟结果和工程所处环境及重要性等级,建议使用多层小导管注浆加固法,这样既能保证下穿施工安全,又能降低工程造价,对周围环境的影响最小。