烟气余热回收系统的应用效果研究

2020-01-08张兴龙孙金龙

蔡 勇,张兴龙,孙金龙

(华电国际十里泉发电厂,山东 枣庄 277100)

0 引言

华电国际十里泉发电厂6 号机组为300 MW 发电机组,于1996 年投产,2008 年汽轮机增容改造升级为330 MW,锅炉型号为HG-1021/18.2-YM9,是亚临界汽包锅炉。采用一次中间再热和自然循环方式,燃烧器采用浓淡分离摆动式燃烧器,四角切圆的燃烧方式,排渣方式为固态除渣,制粉系统采用低速钢球磨,负压运行、中储式、乏气送粉,空气预热器采用回转式圆周驱动空气预热器。除尘器于2011 年改造为电袋除尘器,2016 年结合超低排放改造又扩容一个袋区,并将所有滤袋全部更换为“50%聚四氟乙烯(Poly Tetra Fluoro Ethylene,PTFE)+50%聚苯硫醚(Poly Phenylene Sulfide,PPS)超细纤维/PTFE 基布覆膜”滤袋。

锅炉排烟温度达160 ℃以上,高负荷时高达170 ℃以上,高于除尘器设计长期使用的上限温度165 ℃。长期超温会造成滤袋使用寿命和可靠性大大降低,导致布袋老化、损坏、漏穿等问题。布袋漏穿会使粉尘排放超标,增大了环境污染的可能性。同时,排烟温度越高烟气体积流量越大,静电除尘器效率越低,引风机出力也会增加[1]。

锅炉排烟温度较高的主要原因为[2-3]:空气预热器原始设计换热面积不足,即使使用设计煤种,锅炉排烟温度也会远高于设计值;空预器换热元件已使用7 年,加之脱硝改造后增加吹灰频次,造成换热元件老化较严重;炉底排渣系统由湿除渣改造为干除渣,进入一定量冷风;煤质变化和制粉系统漏风等导致排烟温度上升。

传统的烟气余热回收采用金属盘管低温省煤器(含相变技术),在运行中由于含尘气流冲刷磨损、低温腐蚀、交变应力破坏(应力腐蚀)、水冲击等原因,普遍存在水泄漏、积灰堵塞等问题,水泄漏进入电袋除尘器会造成糊袋,严重威胁电袋除尘器的安全可靠运行[3]。

本工程采用热管换热器冷热流体位于设备隔板外侧,采用物理隔绝,热管单管采用独立真空密封,即便发生单根热管磨损甚至磨穿,也不会发生冷却水向烟气侧泄漏问题,既能从本质上保证电袋除尘器的安全运行,又能降低排烟温度,符合现场实际运行需求。

1 系统原理

烟气余热回收系统如图1 所示,在空气预热器出口和电除尘前的四路烟气管道上安装热管换热扩容烟道,每个扩容烟道内安装4 组热管换热器模块,热管换热器结构如图2 所示,每个换热器模块有上部和下部两个独立腔室,上部腔室为独立水箱,与循环水侧联通,来自循环水管道泵的进水,经母管和进水支管流入水箱,经过热管加热后,通过回水支管和母管进入板式换热器加热凝水,最后进入循环水管道泵入口。下部腔室是敞开结构,接入扩容烟道中,烟气从炉侧进入换热器,流出后进入除尘器入口烟道[4]。

来自轴封加热器出口的凝结水,经过补水管进入循环水来水母管,经过各支管进入热管换热器水箱,热管在烟气加热下形成等温体,浸在水箱中的热管释放热量,加热循环水,循环水汽化吸热后形成蒸汽,蒸汽经过水箱出口的回水管和排气管,进入缓冲箱,经过对空排气门排出。采用循环水管道泵进行循环水侧的水循环,并将吸收的热量通过板式换热器传递给凝结水侧的凝结水,凝结水侧的凝结水是从轴封加热器出口取水,通过板式换热器加热后,再接入7/8 号低加出口管道[5-6]。

图1 烟气余热回收系统

图2 热管换热器结构

2 系统保护设计

为监视烟气余热回收系统的正常运行,提醒运行人员及时操作,设置部分报警提示,即当7 号低压加热器出口水温与烟气余热换热器回水温度偏差大于5 ℃时报警;当电除尘入口烟气温度小于125 ℃时,低温报警,大于155 ℃时,高温报警;当热管换热器压差大于350 Pa 时,压差大报警。

对于膨胀水箱的水位控制采用手动模式和自动模式,在手动模式下,根据液位计的变化速率,找到一个补水电动门开度经验值,控制水箱水位在50%~80%范围;在自动模式下,当水箱水位小于50%时打开补水电动门,当水箱水位大于等于65%,关闭补水电动门;当水箱水位低于50%时发出低水位报警,当水箱水位高于80%时发出高水位报警。

3 系统应用

3.1 系统应用

目前烟气余热回收系统经过调试后,已经投入运行,烟气余热回收系统运行的DCS 画面如图3 所示,系统运行良好。

图3 烟气余热回收系统DCS 画面

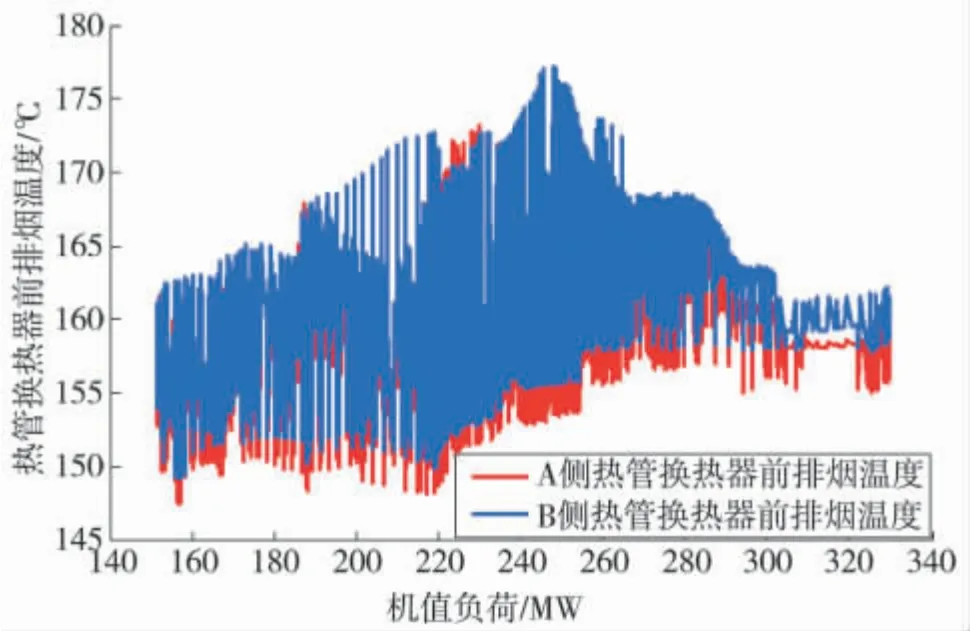

图4 热管换热器前排烟温度变化

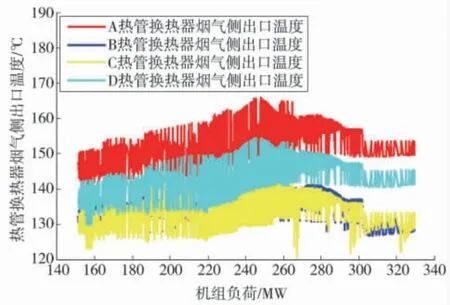

对烟气余热回收系统运行期间的数据进行采集,绘制了如图4 所示的A、B 侧热管换热器前排烟温度随负荷变化趋势,如图5 所示的A、B、C、D 热管换热器烟气侧出口温度随负荷变化的趋势图,从图中可以看出,A、B、C、D 4 个换热器烟道后各烟温存在偏差,A 热管换热器烟道后烟温平均在150 ℃左右,B、C 热管换热器烟道后烟温平均在130 ℃左右,D 热管换热器烟道后烟温平均在140 ℃左右,由此看出,烟气余热回收系统的投运,有效降低了排烟温度,实现了预期目标,达到回收余热节能效果。

图5 热管换热器烟气侧出口温度变化

3.2 经济性分析

目前烟气余热回收系统已经投运正常,为更好地研究该系统的运行性能,选择负荷为300 MW 时的运行工况,进行该系统的经济性分析[7-14]。

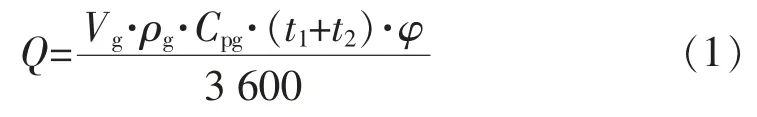

1)热管换热器回收热量

式中:Vg为实测烟气流量,m3/h;ρg为烟气密度,取1.2 kg/m3;Cpg为烟气比热,取1.02 kJ/(kg·℃);t1为热管换热器前排烟温度,℃;t2为热管换热器后排烟温度,℃;φ为设备保热系数,取0.95;Q 为热管换热器回收热量,kW。

由于300 MW 机组为双空预器运行,同时烟气余热回收系统也是两个烟道运行,负荷为300 MW时,通过实时数据系统,采集到A 烟道的烟气流量为339 816.8,热管换热器前排烟温度平均值为156.3 ℃,热管换热器后排烟温度平均值为143.4 ℃,对于B 烟道的烟气流量为365 608.8,热管换热器前排烟温度平均值为159.7 ℃,热管换热器后排烟温度平均值为139.3 ℃,则A 侧烟道热管换热器回收热量QA、B 侧烟道热管换热器回收热量、烟道热管换热器回收总热量Q 分别的计算式如式(2)—(4)所示。

2)为简化计算,等效标煤量

式中:Q 为热管换热器回收热量,kW;HR 为设备冬季运行小时数,4 320 h(根据目前投产和机组运行情况,选择其中的6 个月);Qp为标煤的发热量,kJ/kg;ηk为锅炉效率,取90%;q 为当量热值,为860 kJ/kW·h。

3)由于烟气余热回收系统的增加,造成吸风机阻力增加,增加引风机能耗

式中:Vg为实测烟气流量,单位为m3/h;t 为引风机进口烟温,℃;Py为热管换热器后烟气侧增加阻力,Pa;ηy为引风机效率,取75%。

A 侧吸风机增加的压力为368 Pa,增加的能耗PfA如式(7)所示,B 侧吸风机增加的压力为419 Pa,增加的能耗PfB如式(8)所示,吸风机增加的总能耗Pf如式(9)所示。

4)烟气余热回收循环水循环泵增加的能耗

式中:qv为烟气余热回收系统循环水流量,取250.8 m3/h;ρ为水的密度,1000 kg/m3;g为重力加速度,取9.8 m/s;H 为水泵扬程,取32 m;ηb为水泵的效率,取75%。

5)烟气余热回收系统多增加煤耗

式中:m 为机组运行期间的发电煤耗,取340 g/kWh;Gm为烟气余热回收系统多增加煤耗。

6)烟气余热回收系统在机组一年中运行4 320 h的情况下,可节约资金

式中:y 为每吨煤的价格,取750 元/t;Y 为烟气余热回收系统运行期间节省的资金,元。

3.3 系统维护

烟气余热回收系统已投入运行,为有效地降低电除尘入口烟温,给出以下系统运行维护操作指导。

在机组40%负荷以上运行时,开大循环水管道泵变频至45 Hz,有效降低电除尘入口烟温。

电除尘运行设计要求,入口烟温应保持在125~155 ℃之间,125 ℃低报警,155 ℃高报警。

板式换热器凝结水出口水温与7 号低加出口水温偏差控制在5 ℃以内,最大不得超过10 ℃。

加强热管换热器差压监视,报警值为350 Pa 高报警,每12 h 对热管换热器进行一次压缩空气吹灰。

板式换热器凝结水出口电动调节门应保持全开,利用进水电动门调节板式换热器凝结水流量,实现板式换热器凝结水出口水温的调节,同时可利用进水电动门调节热管换热器出口烟温。

当机组启动和停止时,板式换热器凝结水进水压力低于循环水管道泵出口压力时禁止开启补水电动门,防止循环水倒流至凝结水。

凝结水泵定期切换和试启动时应缓慢增大凝泵变频,关小除氧器上水调节门,同时就地观察板式换热器凝结水入口压力,不得超过2.6 MPa。

4 结语

为降低锅炉排烟温度,合理利用烟气余热,在空气预热器和电除尘之间加入热管换热器,利用烟气余热对热管循环水进行加热,在轴封加热器出口引出一路凝结水通过板式换热器与热管循环水进行换热,经过板式换热器加热的凝结水和经过7、8 号低压加热器加热的凝结水共同送入6 号低压加热器。通过烟气余热系统的运行,使得锅炉排烟温度有效降低,不但提高电袋除尘器的工作效率、安全性和可靠性,延长设备使用寿命,减少维护使用费用,而且提高了锅炉运行的负荷跟随性,防止出现排烟过高降负荷,还减少了脱硫塔蒸发量,减少烟气含湿量,缓解烟囱白色烟雨,同时通过加热凝结水,增加了机组的经济性。该系统的实施,有效提升了机组运行的安全性、可靠性和经济性。