劲性体复合地基预制桩帽设计及沉降分析

2020-01-07赵明纲涂圣武

薛 岭 赵明纲 涂圣武

(1.江苏省交通工程建设局,南京 210004; 2.苏交科集团股份有限公司,南京 210017)

0 引言

劲性体复合地基处理相较于传统的软基处理方式,其可有效缩短施工环节、 强度较高、 可集中工厂化预制, 随着工程实际应用的增多及该施工工艺逐渐被认可, 已成为代替传统施工工艺的一种新型的软基处理方式。

劲性体可认为是管桩的衍生产品, 在满足相同的强度要求及安全质量控制下, 劲性体相较管桩具有其天然的优势。劲性体相较于管桩节约配筋约10%以上,壁厚明显减小表现为混凝土用量节约20%以上, 壁厚及配筋的减少也会便于运输及安装。

传统的管桩桩帽一般采用现浇施工, 本文根据劲性体自身工厂化预制特点并结合设计施工标准化理念,对劲性体桩帽也进行预制桩帽设计及预制桩帽标准化施工工艺控制进行研究, 从而真正实现劲性体复合地基处理工艺的工厂化、预制化、高效化的目的。

劲性体预制桩帽可极大的缩短浇筑及养护周期,因其工厂化预制也可避免操作不当等人为因素的影响,在满足强度要求及工程质量控制的前提下, 也因其自身的优点可减少钢筋及水泥的用量, 具有一定的经济效益及环境保护效益。

劲性体本质可认为对传统管桩的优化和升级, 本文结合依托项目重点对劲性体预制桩帽设计、施工工艺、控制要点及沉降分析进行深入研究, 并结合有限元分析软件对劲性体复合地基加固软基沉降进行数值分析, 将现场实测数据与理论分析相结合, 对劲性体复合地基加固软基的沉降变形进行系统研究。

1 依托工程

本文依托海安至启东高速公路HQ-BH1 标段某桥头试验段, 海启高速公路项目所在南通地区属于典型软土地区,因此该试验段劲性体复合地基处理结果,可较好直观的反映劲性体及预制桩帽对软基处理的效果。

2 劲性体施工及预制桩帽设计

试验段长度约80m,劲性体上部填土约为6.5m,设计劲性体桩间距按2.8m 及3.2m 布置,劲性体桩长16m,劲性体桩径400mm,壁厚80 mm 的A 型张法劲性体,劲性体混凝土强度C80。

劲性体复合地基加固软基采用静压法施工, 静压劲性桩体至设计桩长或达到持力层深度后, 吊装预制桩帽并进行劲性桩体与预制桩帽连接施工, 完成后铺设垫层及土工格栅,完成劲性体复合地基加固软基的施工。

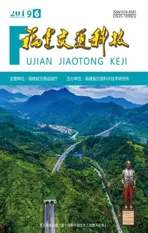

试验段劲性桩采用正方形布桩施工, 为减少打桩过程中的土体的挤压效应, 劲性桩体的布设及施工沿路堤走向进行静压桩施工,具体如图1 所示。

图1 劲性体平面布置及打桩顺序示意图

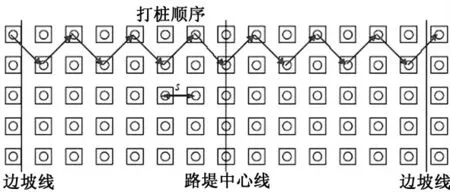

劲性体预制桩帽采用1.5×1.5×0.4 正方形尺寸及形式,内部采用纵向与横向交叉配筋形式。预制桩帽中采用阶梯孔,阶梯孔分为上下两层阶梯,以此孔做为与劲性体桩体连接的通道,上层阶梯分担劲性桩上刺效应。

劲性体预制桩帽顶部均匀布设起吊、运输、安装用吊环。为保证预制桩帽与劲性体连接,现场采取填芯混凝土处理, 填芯处理前在劲性体桩体内壁均匀涂抹水泥浆以保证填芯与劲性体形成统一整体。

劲性体与预制桩帽均为预制构件, 两者间通过连接件进行连接,如图2 所示。本试验段采用预制构件预留钢筋焊接进行劲性体与预制桩帽的连接。

图2 预制桩帽示意图

3 数值模拟及沉降分析

3.1 模型组成

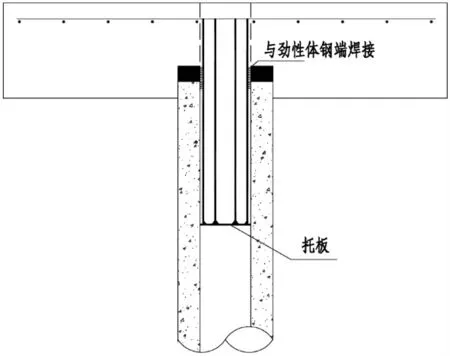

数值计算模型如图3, 第一部分为劲性桩体和预制桩帽; 第二部分为劲性体加固软土地基和试验段路堤填土;第三部分为垫层及土工格栅。

图3 数值计算模型

3.2 材料参数

桩体、桩帽、碎石垫层、路基填土等数值模拟材料参数见表1。

3.3 网格划分

试验段路基与劲性桩体的单元类型为CPE4 单元,加固软基土体采用CPE4P 单元来模拟。 填筑路基下方的劲性桩体及桩周土体网格相对密集, 而未进行劲性体加固区域的土体网格相对稀疏, 且桩土接触面劲性体桩身与土体网格一致,网格划分如图4 所示。

表1 数值模拟材料参数

图4 有限元模型网格划分

3.4 计算结果的分析验证

通过对不同填筑情况或时间下劲性体地基处理的数值模拟分析可知。劲性体复合地基劲性体、预制桩帽及垫层形成复合整体,并未发生单独剥离的状态发生,该整体同步产生刚性位移沉降,随着填筑及时间的推移,整体沉降也随之增大。

如图5 劲性体地基处理沉降云图可知, 道路中心附近沉降较大, 随着距离的变化沉降量也同步发生负相关变化。待劲性体地基处理路堤填筑完成时,道路中心附近最大的沉降量为132mm;在预压期结束时最大沉降量增大25mm,增至157mm;在运营15 年后的总沉降量为179 mm。 试验段工后沉降量满足高速公路沉降要求,劲性体复合路基对软基的加固处理及沉降控制具有良好的处理效果。

图5 沉降云图

将数值模拟分析结果与现场试验段实际监测数据相对比,如图6 和图7 所示,数值模拟计算结果略大于现场实测, 但数值分析与现场实测下劲性体复合地基处理段落沉降变化情况变化情况基本保持一致, 其变化规律相吻合, 因此该试验段劲性体地基处理沉降变形数值模拟分析符合现场实际情况,能较好的分析模拟现场实际。

图6 土体沉降结果比较

图7 桩体沉降结果比较

3.5 沉影响因素分析

基于对试验段数值计算模型分析, 现对影响劲性体复合地基加固效果的主要因素进行对比研究, 包括劲性体桩长、预制桩帽尺寸,以对不同的施工情况进行优化设计。

(1)桩长的影响

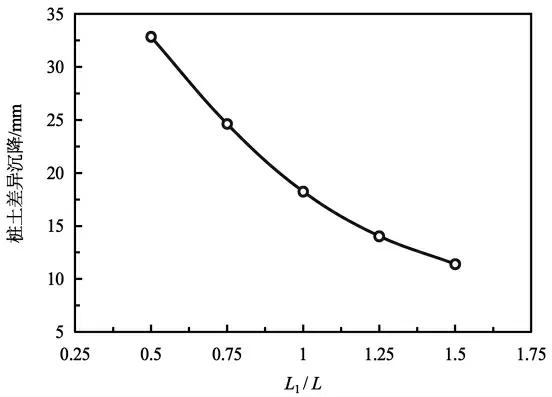

在保持其他参数一致的情况下, 对不同桩长情况下(L1=8m,12m,16m,20m,24m)的加固效果进行对比分析,此时计算劲性体桩长与实际桩长的比值L1/L 为0.5,0.75,1.0,1.25,1.5。

从图8、图9、图10 中可得,劲性体加固软基处理表面沉降、最大沉降、差异沉降随着劲性体桩长的增加而明显减少;

图8 表面沉降

图9 最大沉降

图10 最大差异沉降

综合沉降分析结果可知增加劲性体桩长有利于减小沉降,提高桩体承担的荷载值,这是由于增加了桩长,相应地,桩侧表面积也得以增加,从而增大了桩侧摩阻力并改善桩的承载力。桩长在设计中可调性较大,从经济的角度考虑,可采用变桩长设计进行沉降控制。

(2)桩帽尺寸的影响

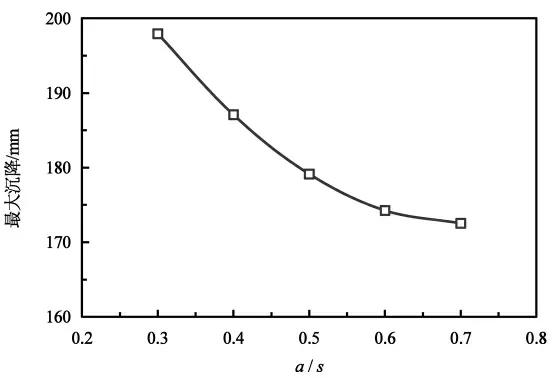

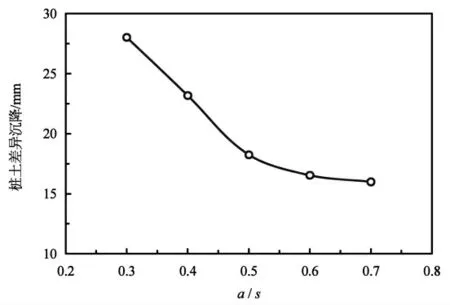

在保持其他参数一致的情况下, 对不同桩帽尺寸下的加固效果进行对比分析, 假设桩帽宽度与桩间距的比值a/s 为0.3,0.4,0.5,0.6,0.7。

图11 表面沉降

图12 最大沉降

图13 最大差异沉降

由图11、图12、图13 可知,劲性体加固软基处理表面沉降、 最大沉降及差异沉降均随着桩帽尺寸的增加而减小。当比值a/s 从0.3~0.5 变化时时,桩间土最大沉降量从197.9 mm 减小到179.1 mm,桩土最大差异沉降从28.0 mm 减小到18.2 mm。 而当比值a/s 大于0.5 后沉降量及差异沉降变化幅度较小,预制桩帽影响变弱。

综上可得, 通过调整桩帽尺寸可以使得路堤荷载更好地集中于劲性桩体,有效减少沉降量,但随着桩帽宽度与桩间距比例的增加,影响效果逐渐被弱化。 因此,从减小沉降和节约经济角度出发, 劲性体复合地基适宜的桩帽尺寸为:a/s=0.5。

4 结论

本文依托海启高速公路项目, 对劲性体复合地基及预制桩帽设计展开研究, 通过现场施工检测及数值计算模拟可知:

(1)劲性体复合地基对软土地基加固具有良好的处理效果,有效减少项目路基沉降,相较于传统的施工工艺,劲性体及预制桩帽拥有其自身先天优势, 可在相关软土加固工程中得以推广和应用。

(2)通过对劲性体复合地基的不同影响因素分析可知,劲性体桩长、桩帽尺寸变化影响软基加固的沉降,可有效减少工后沉降并提高地基的承载力。 但从沉降控制及经济角度综合分析, 以调整劲性体桩长来控制沉降为最优选择,桩帽尺寸与桩间距比值a/s 宜控制在0.5。