浅谈石灰土垫层施工中的质量控制要点

2020-01-07万吉祥陈晓峰

万吉祥 陆 毅 刘 念 陈晓峰

一、概述

考虑到石灰土垫层结构具有成本低、刚性高、稳定性强、抗疲性能强,宜就地取材等优点,宿迁市黄河故道后续工程在设计中全线采用了12%灰土垫层的结构。其道路结构形式为200mm 水泥混凝土面层+200mm6%水泥稳定碎石基层+150mm12%石灰稳定土垫层+500mm 路床碾压。

二、施工准备工作

1.原材料检测和基准试验

施工前委托检测机构对包括土源在内的原材料进行检测,确保进场的原材料质量,同时进行了灰土的EDTA 基准试验和最佳含水率、最大压实度试验,获得了相关指导性的数据。

经检测该项目所使用的土源为粉质粘土,进场生石灰钙镁含量平均值为76.9%,符合相关技术标准≥70%的要求。12%灰土垫层对应的EDTA消耗量40.2ml,重型击实的试验结果为:最大干密度为1.670g/cm3,最佳含水量17.0%。

2.测量准备

用测量仪器恢复中线,直线段每20m 一个断面,曲线段每10m 一个断面。恢复中线后,每10~20m 设置边桩,在钉边桩时,应加上超填设计宽度50cm 左右,保证路面边缘的压实度符合要求。

3.石灰消解

生石灰在施工前应进行消解。石灰品质不应低于Ⅲ级。石灰的存放期不超过生产后的三个月。在使用前7 ~10d 充分消解并过孔径为10mm筛子进行筛分,充分消解后一星期内使用完毕。

三、施工工艺

1.准备下承层

土路床表面平整度、压实度(相对密度)等指标全部符合技术标准、规范和设计要求,并已经监理工程师验收合格,试验路床清基清表后,经路床碾压后满足坚实、平整、线型顺直等要求。

2.备土、备灰

土料选用现场塑性指数为10 ~15 的粉质粘土,土块直径应小于15mm,不得成团结块,并清除树根等杂质,有机质满足设计要求。在达到最佳含水率后,翻运至试验段路床上,然后用SD13 推土机将素土根据高程摊铺,虚铺厚度21cm。在试验段路基以5m 间距划分区域,确定各区域方格石灰量。根据设计要求石灰含量为12%,在施工时石灰掺入量宜大于设计0.5%~1%,计算用灰量,保持摊铺厚度相同,并保证灰土中不得有大于3cm 的石块。完成后计算得的每平方石灰的均布厚度为30mm。

3.拌和

将灰土旋耕均匀,土块粒径不大于1.5cm,不得破坏下承层,在第一遍含水量、灰剂量等指标均满足要求基础上,再次拌合,并刮毛超拌1.5cm左右,直至灰土符合标准。经试验后报告显示,该试验段灰剂量为12.9%,满足设计和规范要求。

该工程土质为粉砂土,水蒸发渗漏快,在拌和过程经检查含水量偏小,根据反复计算试验,验证在前一天晚上,用洒水车进行洒水确保含水量符合要求。

4.整形

先用履带推土机对灰土慢压一次,初步形成较密实路基。并根据之前划分的试验段区域,确定10m 的路基中桩、边桩,拉线检查高程,高程不足处耙松8cm,灰土层找平,最后注意将高程高的部位挂掉,勿将高程不够处用灰土补齐,确保路基平顺无突兀凹槽。

5.线型复测

整平结束恢复中心线,根据图纸,将底宽8.19m 范围内撒灰碾压,两侧坡度1 ∶1,碾压范围应超出垫层边线50cm。检测整平后的松铺厚度,进行施工控制。

6.碾压

第一遍碾压注意根据机械型号,宜静压,速度根据现场情况先慢压再快压,由弱振至强振。机械碾压速度不大于4km/h。同时,路基表面含水率要符合检测报告试验数值,如有起皮、不均匀、高低不平等情况应重新翻开,灰土重新拌合。

试验段先用光轮压路机静压一遍,再用20T 振动式压路机由弱到强振压两遍,接着采用光轮压路机呈梯队碾压两遍消除轮迹。压路机的转向在已压实成型的工作面上进行,开始两遍碾压速度1.5 ~1.7km/h,以后2.0 ~2.5km/h。整个碾压过程按照“先轻后重、先慢后快、低速行驶、轮迹重叠”的操作程序进行。

从获得的压实度试验报告可知,此次试验段压实度均达到设计要求的95%以上标准。

压实度检测合格后,用水准仪测量压实后高程,确定松铺系数。

压实度合格后对现场应加强养护,同时在规范要求的时间对标养的试块进行检测,经检测该试验段7d 无侧限抗压强度为0.68MPa,满足设计要求。

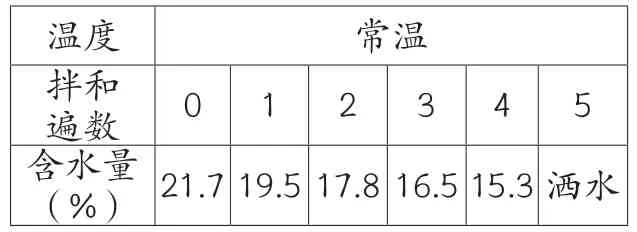

表1 拌和遍数与含水量之间对应关系表

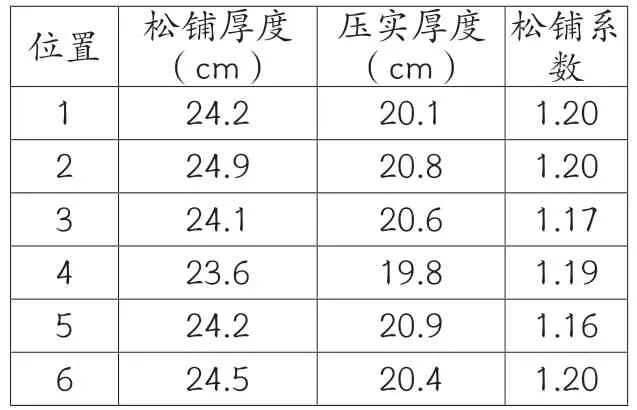

表2 松铺24cm 压实前后高程对照表

四、施工过程中的关键数据和质量控制要点

1.含水量

该工程位于黄河故道泗阳境内,土质为粉砂土,含水率过大会出现液化,造成弹簧土,过小则松散不成型,对含水率的控制显得尤为重要。经试验,其石灰土压实最佳含水量是17.0%,但在灰土的控制过程中,受气温、风力、日照等天气因素的影响,含水量会降低,无法进行下道工序,经多次试验和观察,形成了黄河故道泗阳段拌和的次数和测定含水率之间对应关系(见表1)。

相同自然条件下,可以看出,拌和1遍含水率为19.5%,随着次数增加,含水率不断减少,故含水率应稍高于其最佳含水量,可控制在+1.5%左右。

现场施工中,在常温条件下,原状土拌和到第二遍时含水率较为适宜,在含水率偏低情况下,考虑粉砂土质,进行洒水提高含水率,在含水率过高时,水分蒸发和渗漏速度也快,应注意观察,满足要求后再施工。

2.灰剂量控制的要点

灰剂量和压实度等指标存在联动关系,灰剂量同最大干密度呈负相关关系,在实施过程中也会造成检测的压实度不真,灰剂量不满足设计强度要求。同时,灰剂量存在快速衰减的现象,且目前未能取得衰减规律的计算公式,根据各方经验,灰剂量在第2 天开始明显衰减,因此压实度及灰剂量检测必须在24h 内结束。

在现场实际施工中,考虑到石灰的损耗,掺入灰剂量略大,保证灰剂量满足要求。同时,灰土均匀至关重要,合适的拌和遍数是整个拌和区灰剂量均匀的保证。考虑到旋耕机特点,在施工前划分区域,根据拌和不同次数和灰剂量的非相关关系来控制。

该试验段石灰土松铺24cm,施工中损耗按0.5%计算,需要石灰厚度为30mm。

填土及灰土层总厚24cm,按布置测点,每测点根据拌和不同次数分别取样,进行灰剂量检测试验,经试验,拌和3 遍同测点含灰率基本相同,确定最佳拌和遍数为3 遍。

3.松铺系数与碾压遍数

以50m一个断面,每断面按24cm 松铺厚度摊铺,分别在填筑前、填筑初平后、碾压后进行测量,计算得松铺系数平均为1.19。

因此,素土松铺24cm,按30mm厚度布灰是合理的。松铺24cm 压实前后高程对照见表2。

同时针对现场采用挖探坑进行检验24cm 的松铺厚度,该试验段按照稳压一遍、弱振一遍、强振一遍,然后用静止压路机碾压两遍的工作流程进行,当静压碾压到第5 遍时,检测的压实度均合格。虽然第6 遍系数更好,但浪费了机械台班,确定试验段进行5 次碾压。

通过试验段也能发现,在黄河故道粉砂土中,不能振动过大,否则表层会起皮,影响质量和评定。同时速度不能过快,根据现场观察得出,前两次若超过2.6km/h,会造成该试验段横向路基裂纹。

五、总结

经过该项目的整个灰土垫层段的施工,石灰土垫层的施工质量取得了较好的检测结果,得到参建各方的肯定,也获得了一定的经验,取得了如下的体会:

1.严格各道施工工序

根据石灰土垫层施工的要点,以石灰及其消解质量、含水率、灰剂量、松铺厚度等作为重点的质量控制指标和要素,因地制宜对各项质量控制要点进行控制,确保工程质量优良。

2.各项指标要结合控制

要系统地看待压实度、灰剂量、含水量之间的关系,根据黄河故道粉砂土的特点,通过试验总结分析,避免指标不符合标准要求,确保以最佳的施工工序,最合理的施工配置,保证黄河故道防汛道路路基施工质量■