FPSO串靠外输时的碰撞性能分析❋

2020-01-07李博文高明星张延昌

李博文,高明星,张延昌,刘 刚❋❋,黄 一

(1.大连理工大学船舶工程学院,辽宁 大连116024;2.中国船舶及海洋工程设计研究院,上海 200011)

FPSO(Floating Production Storage and Offloading),即浮式生产储卸油装置是一种集石油的油、水、气分离,含油污水处理,储存和外输原油产品,动力发电,供热,生产指挥系统和人员居住场所为一体的综合大型海洋石油生产基地[1]。FPSO的油气是通过穿梭油轮来进行运转的,两者主要是以串靠外输或并靠外输的形式进行输油作业[2]。由于串靠外输比并靠外输更能适合恶劣的海况作业条件,具有更高的安全性,所以大多数FPSO都采用串靠外输形式[3]。

碰撞事故是串靠外输过程中可能发生的主要事故之一[4],尾碰事故往往会造成尾机舱的泄漏及尾部火炬塔架的损坏,因此为了提高其耐撞性能,保障其在正常作业期间的安全性,在设计阶段对FPSO尾部结构的碰撞性能进行分析评估具有重要的意义。

近年来国内外学者针对于串靠外输作业主要开展了外输过程中碰撞事故的风险分析研究,而对于碰撞性能的数值仿真分析研究较少。G.Wang等[5]对有关船舶与FPSO碰撞的风险评估研究进行了文献综述。Joseph M.Hughes等[6]研究了串靠外输过程中动力定位穿梭油轮近距离接触FPSO时的主要风险因素,确定了可能发生的问题区域及合理的风险降低方法。王志东等[7]分析了不同内转塔位置下单点系泊作业FPSO的串靠外输系统的运动响应及在串靠外输作业时的水动力干扰,结果表明串靠外输作业时两船的装载情况对水动力干扰影响较大,不同转塔位置对FPSO-穿梭油轮系统风标效应存在显著影响。Haibo Chen等[8]提出了FPSO和穿梭油轮在串靠外输过程中两个阶段的概率模型,分别涉及穿梭油轮偏移场景及偏移场景中的复原操作。唐友刚等[9]根据极值理论分析了串靠外输作业的穿梭油轮与FPSO之间由于过分纵荡而引起的碰撞事故的发生概率,揭示了海流方向变化对于原油外输系统碰撞风险的影响规律。

本文研究某15万吨级FPSO串靠外输过程中的碰撞场景,基于同步损伤分析技术,建立了碰撞分析力学模型,利用动态非线性结构分析软件ABAQUS进行数值仿真分析,通过对结构的损伤变形、应力-应变关系、碰撞力和吸能的时间历程曲线进行分析,评估了FPSO尾部结构的耐撞性能,为实际工程中FPSO尾部结构设计提供参考建议。

1 串靠外输系统描述

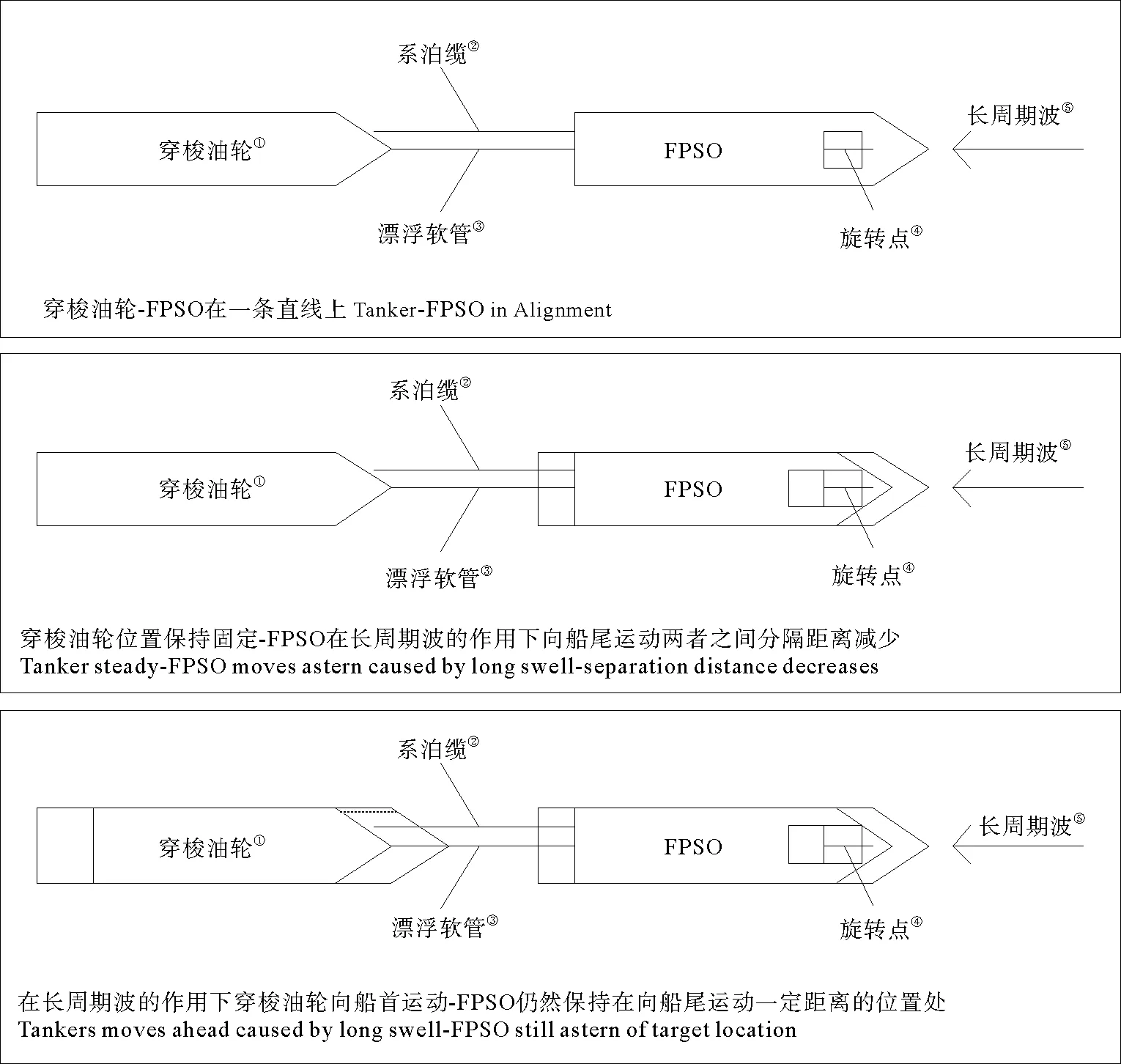

根据穿梭油轮的靠泊方式,FPSO的原油外输形式可以分为串靠式、并靠式和两者联合式。串靠式是目前应用最多的原油输送形式,常规做法是采用系泊缆绳将穿梭油轮首部与FPSO尾部进行连接,通过浮式卸油软管将原油输送到穿梭油轮,两船的系泊距离一般为60~80 m(见图1)。

(①Shuttle tanker;②Hawser;③Hose;④FPSO;⑤Hawser;⑥Anchor chain;⑦Flexible riser;⑧Siogle point buoy;⑨Floating hose.)图1 串靠外输系统Fig.1 Tandem offloading system

串靠式的主要优点是能够适应恶劣的作业海况,适用于不同吨位的穿梭油轮进行系泊作业,有效地避免了穿梭油轮与FPSO和单点的碰撞,系泊力小,而且解脱较为迅速;但是也存在一些缺点,比如漂浮软管较长,管路阻力较大,因而增加了外输泵功率,并且需要增设外输软管专用收放装置[10]。

中国海洋环境条件极为复杂,海流方向与风浪方向不同步的情况频繁发生,通常称之为乱流现象。频繁发生的乱流现象容易造成两船之间的相对运动大,如过分纵荡运动、鱼尾运动和首向偏离,进而增加两船之间发生碰撞事故的风险。根据穿梭油轮公司的经验,过分纵荡运动是影响外输作业安全的最大危险因素之一,当遭遇到波浪周期超过15 s的长周期波时,过分纵荡运动很容易发生。因此,本文重点研究由于过分纵荡运动造成的串靠外输过程中的碰撞事故。

在串靠外输过程中,穿梭油轮很有可能会遭遇长周期波,导致穿梭油轮被置于波峰位置,如果首、尾推进装置不能够充分地地抑制运动,将会造成穿梭油轮发生强烈地纵荡运动。当遭受表面影响的穿梭油轮进行首尾运动时,通过锚链和系泊设备固定于海底的FPSO也遭受着不同程度的水动力作用。从某种程度来讲,FPSO经历的首尾运动大多通过系泊系统提供的阻尼力进行抑制。在不同的环境力作用下,FPSO的首尾运动也许会明显不同于穿梭油轮的首尾运动,这将导致两者运动不同步。最糟糕的情形是穿梭油轮向船首移动的同时FPSO向其船尾移动,因此急剧缩减两船之间的分隔距离,增加两船碰撞事故的发生概率。极端的过分纵荡运动可能会造成两船碰撞(见图2)。

2 数值仿真计算

由于船体周围流场在撞击瞬间仅起到惯性力作用,且船体运动具有一定的滞后性,本文主要研究船舶碰撞内部动力学,侧重于分析船体结构的动态响应和损伤吸能,将船体周围流场的作用简化为附加水质量,同时忽略船体之间的运动。

本文的碰撞场景为10万t的穿梭油轮以2 m/s的速度正对撞击FPSO尾部结构,针对串靠外输过程的初始阶段(FPSO满载-穿梭油轮压载工况下)由于过分纵荡运动导致的碰撞事故进行数值仿真分析。

2.1 碰撞模型建立及模型简化

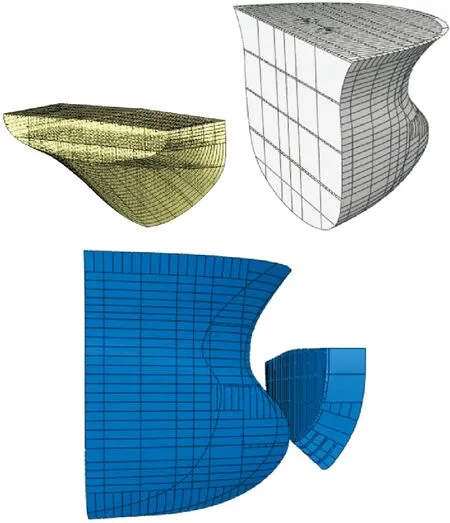

本文采用CATIA软件和ABAQUS分别建立FPSO尾部结构与穿梭油轮首部结构的碰撞模型。被撞船选取FPSO从尾封板开始FR0~FR4范围内的尾部结构作为分析对象,撞击船选取穿梭油轮防撞舱壁之前的首部结构作为分析对象。图3为FPSO尾部结构和穿梭油轮首部结构的几何模型。然后将CATIA软件建立的尾部模型导入ABAQUS软件中,之后的分析过程都将在ABAQUS软件中进行。

几何模型中的板、桁材及纵骨的腹板等均采用四边形单元进行模拟,型材的面板、加强筋等均采用等效厚度法赋予在相应的板上。由于撞击船简化为只有船首结构,通过在船首的后部施加大质量单元来模拟全船质量,保证撞击船的冲击动能不变,进而保证碰撞效果的真实性。

(①Shuttle tanker;②Hawser;③Hose;④Point of rotation;⑤Long swell.)图2 过分纵荡运动Fig.2 Excessive surging

图3 碰撞几何模型Fig.3 Geometrical model for collision analysis

2.2 同步损伤分析法

船舶碰撞是一种发生在极短时间内,船体结构在极大的碰撞载荷作用下的一种复杂的非线性瞬态响应过程。船舶碰撞问题一般涉及两艘相撞船舶,或者一个撞击物体和一艘被撞船。

垂直正对碰撞是最危险的碰撞场景,由于撞击船的首部结构刚度较被撞船的舷侧结构相对较大,且被撞船的能量吸收是碰撞研究的关键,在进行此种碰撞场景的有限元数值模拟过程中,通常将撞击船的首部结构处理成刚体,被撞船的舷侧结构则处理成可变形体,因而分析和计算过程被大大地简化,其得到的结果也是偏安全的,可以作为近似结果。实际上,碰撞双方均会发生一定程度地损伤变形,考虑碰撞双方的真实损伤变形和吸能情况,更为真实地模拟船舶碰撞过程也是很有必要的[11]。

本文将FPSO的尾部结构和穿梭油轮的首部结构均处理成可变形体,考虑碰撞双方的同步损伤情况。

2.3 材料模型

FPSO和穿梭油轮的有限元模型材料均采用理想弹塑性材料,弹性模量为E=210 GPa,密度为ρ=7 850 kg/m3,泊松比为μ=0.3。FPSO模型和穿梭油轮模型中普通钢材料(经过法国船级社认证的A级钢)的最小屈服极限为235 MPa,高强度钢材料(AH32或DH32)的最小屈服极限为315 MPa。

采用ABAQUS软件进行碰撞数值仿真分析时,通常以单元的最大塑性失效应变值作为材料是否发生断裂破坏的判断依据,当单元的最大塑性应变值达到该极限值时,材料即发生破裂失效。单元的最大塑性失效应变也随着有限元网格的大小不同发生改变,本文中选取最大塑性失效应变值为0.3[12]。

考虑到材料应变率对碰撞的影响,引入Cowper-Symonds材料应变率敏感性本构模型:

(1)

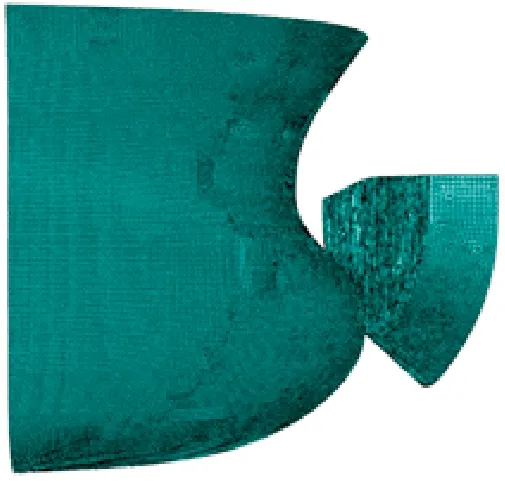

2.4 模型网格划分、接触及边界条件

由于在研究出现两艘碰撞船舶的同步损伤情况,故本模型在进行有限元划分时,将被撞船尾部和撞击船首部均划分为大小200 mm的细网格(见图4)。

图4 碰撞有限元模型Fig.4 Finite element model for collision analysis

本文的撞击船和被撞船局部模型均处理为可变形体,并且碰撞接触区域的损伤变形具有局部性,本模型采用ABAQUS/Explicit的通用接触算法,即选定碰撞模型中所有的外表面均为可发生碰撞接触的区域。此外,摩擦系数取为0.3。

对于被撞船,FPSO尾部结构有限元模型的端部采用刚性固定约束;对于撞击船,需要约束穿梭油轮除了运动方向外的所有自由度。

2.5 碰撞过程中流体的处理方法

本文的研究采用附加水质量法处理碰撞过程中流体的影响,使得船体和周围流场之间的相互作用以附加水质量的形式进行表达。

附加质量的数值取决于碰撞船舶的船型特征及碰撞过程等,主要的计算方法有切片法和经验公式法,相较而言,切片法的计算精度相对较高,经验公式法计算过程相对方便。本研究采用经验公式法估计附加质量。

对于纵向运动,附加质量的变化范围为:

mxx=(0.02~0.07)m。

(2)

其中m为局部结构模型(撞击船的首部和被撞船的尾部)的质量。

附加质量以附加质量密度的形式加到相撞船体上。如船体材料为钢,其密度ρ0=7 850 kg/m3,取mxx=0.05 m,则撞击船和被撞船的质量密度均为:

ρ1=(1+mxx)ρ0=8 242.5 kg/m3。

3 计算结果分析

3.1 结构同步损伤变形

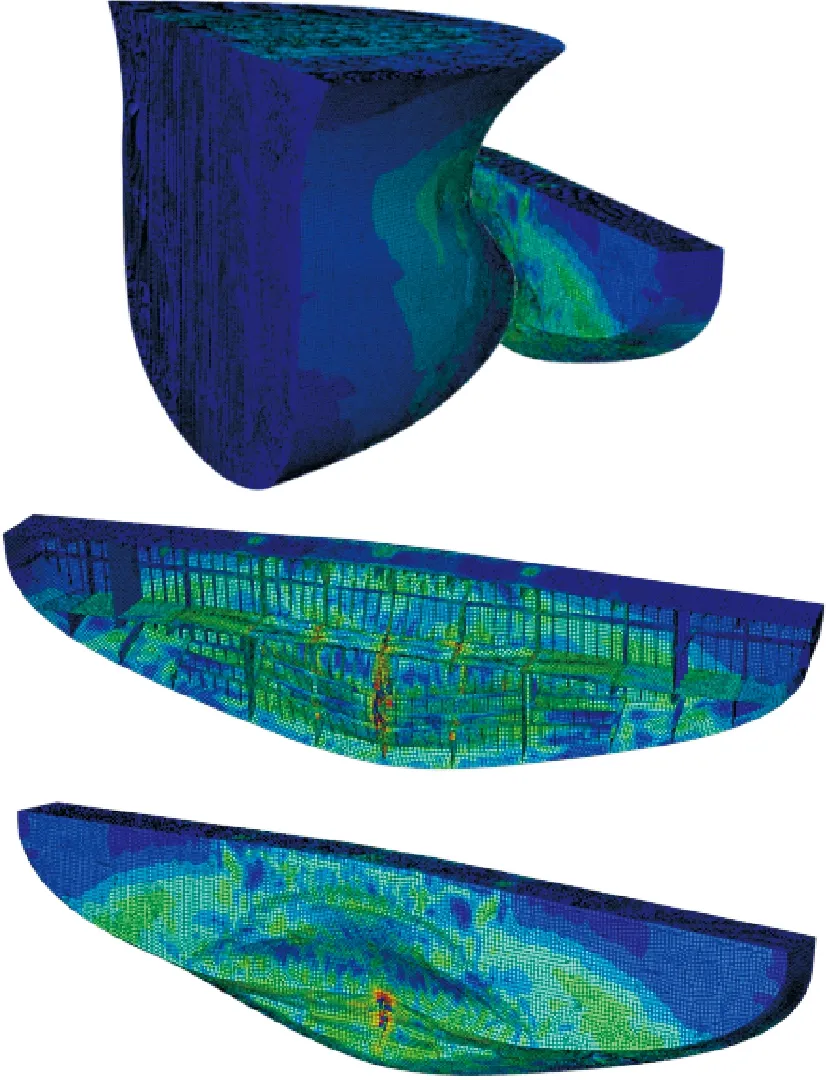

撞击船首部结构与被撞船尾部结构相撞后均出现一定程度的损伤变形,且结构损伤表现出明显的局部性(见图5)。

图5 结构同步损伤变形图Fig.5 Synchronized structural damage deformation

由于被撞船(FPSO)处于满载状态,撞击船(穿梭油轮)处于压载状态,因此两者的吃水存在较大差距。碰撞区域集中在被撞船尾部结构的中下方,只有撞击船的球鼻首结构接触到被撞船尾部,撞击船的首柱部分并未参与碰撞过程。从图5中也可以看出,撞击船首部结构除了与被撞船尾部直接碰撞的区域发生了较大的屈曲、压溃变形外,其他部位的损伤变形程度较小。

由于撞击船具有巨大的动能,导致在被撞船尾封板上形成了一个近似球鼻首形状的巨大凹陷变形,并出现了尾封板破裂现象,尾部结构的损伤变形基本上集中在碰撞区域,而其他区域的变形很小。距离碰撞中心越近处,撞深越深,凹陷越明显。被撞船尾部的内部结构变形很大,尾封板发生明显的拉伸变形;与球鼻首接触区域的尾部内部构件的损伤模式基本相同,以压溃、屈曲和弯曲为主。

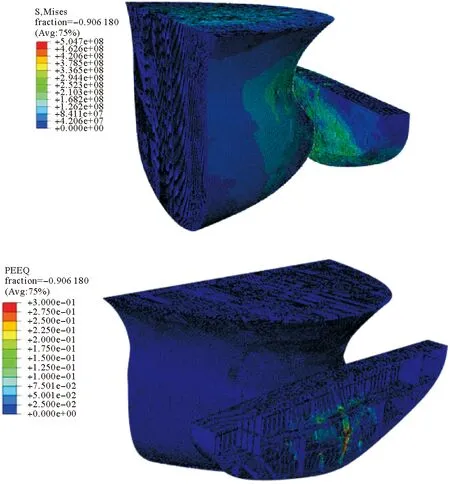

3.2 应力与应变分析

FPSO尾封板处的单元发生失效后,FPSO尾部内部构件均在很短时间内迅速超过普通钢的最小屈服极限235 MPa进入塑性流动状态,单元失效发生在t=2.1 s时,即塑性应变值达到最大塑性失效应变值0.3时,失效位置主要集中在碰撞接触区域。碰撞过程中最大等效应力为504.7 MPa,大约是静态屈服极限的2.15倍。尾部远离球鼻首撞击的位置则主要发生弹性变形而未发生破裂失效(见图6)。

图6 2.1 s时刻的等效应力云图和塑性应变云图Fig.6 Von-stress nephogram and plastic strain nephogram at the 2.1 s moment

3.3 碰撞力分析

由于在碰撞过程中,不断地有船体构件发生破裂和失效,碰撞力曲线表现出明显的非线性特性,出现多次碰撞力卸载的现象(见图7)。

在这里碰撞力可以被看作为撞击船的撞击力,也可以被看作为被撞船的抗撞力。碰撞力的变化趋势主要取决于被撞船尾部结构的损伤变形。在碰撞开始的一段时间内,撞击船的球鼻首接触到尾封板及其上构件,尾部各构件产生明显的抵抗效果,导致碰撞力迅速上升;随着碰撞的进一步进行,撞击船的球鼻首的穿透深度继续增加,尾封板、纵舱壁和外板等构件均发生了损伤变形甚至出现了破裂失效,导致碰撞力急剧下降,因而形成了非线性显著的碰撞力曲线。

图7 碰撞力时程曲线Fig.7 Time history of collision force

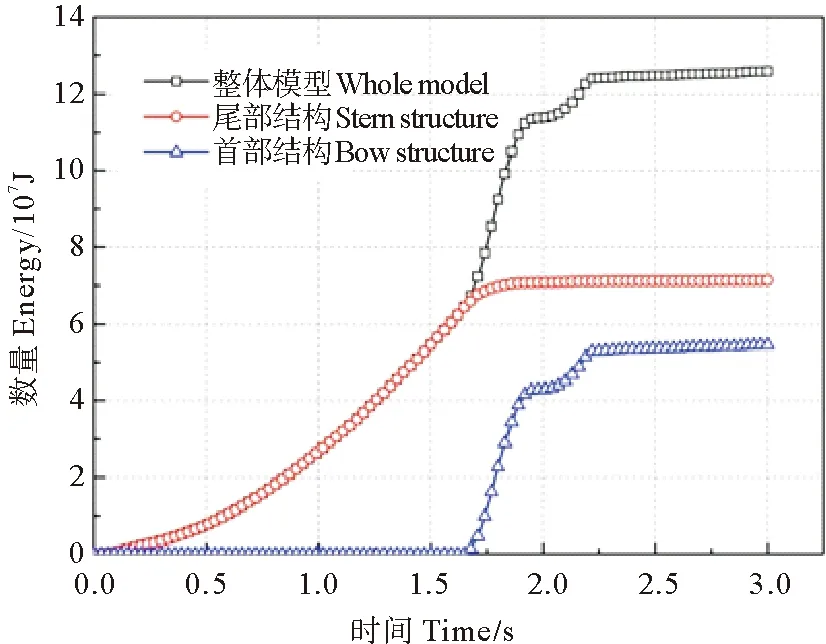

3.4 碰撞过程中能量转化和吸收

FPSO尾部结构和穿梭油轮首部结构的吸能时程曲线见图8。

被撞船的尾部结构在碰撞开始阶段吸收的能量迅速增加,在碰撞后期吸能的增长速度变得平缓,这是由于碰撞初期结构发生了较大的局部屈曲变形,直至尾部构件破裂后,尾部结构的抵抗能力迅速下降,吸能能力逐渐减弱。船首结构在碰撞的开始阶段吸收的能量很小,可以忽略,但是随着尾部结构的破裂失效,船首结构的吸能速率迅速上升,此时首部构件发生了局部的塑性变形,随着碰撞地进一步加深,首部结构的变形趋势逐渐变缓,吸能速率也随之趋缓。

从图8还可以看出,被撞船尾部结构吸收能量值明显大于撞击船首部吸收能量值,此结果表明撞击船首部结构的吸能能力偏小,进而验证了将撞击船首部结构简化为刚体,被撞船结构设为可变形体,撞击能量全部由被撞船结构的损伤变形所吸收这种简化计算方法是合理的,并且对于被撞船来说是偏于安全的。但是,实际上撞击船的首部也吸收了部分撞击能量(大约占总吸能的39%),进而在一定程度上缓解了被撞船的损伤变形。

图8 吸能时程曲线Fig.8 Time history of energy absorption

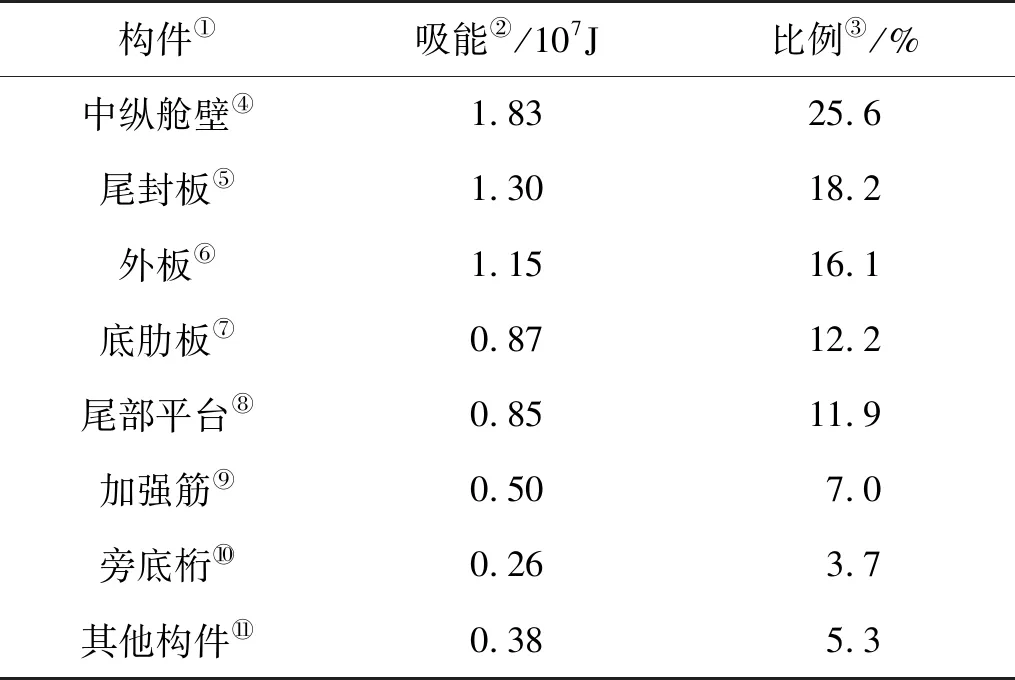

3.5 FPSO尾部各构件吸能情况

碰撞过程中FPSO尾部各构件吸能时程曲线如图9所示,碰撞结束时刻FPSO尾部各构件的吸能情况如表1所示。

图9 FPSO尾部各构件吸能时程曲线Fig.9 Time history of energy absorption by components in FPSO stern

表1 FPSO尾部各构件吸能情况Table 1 Energy absorption by components in FPSO stern

Note:①Component;②Energy absorption;③Percentage;④Centerline bulkhead;⑤Stern transom plate;⑥Shell plate;⑦Bottom floor;⑧Stern platform;⑨Stiffener;⑩Bottom side girder;Other components

计算结果表明:(1)在碰撞初期,各构件的能量吸收较多,并且从曲线的斜率可以看出吸能速率也较大。随着时间的推移,各构件的承载能力逐渐达到最大值,甚至于出现了破裂失效,以至于各构件的吸能能力逐渐减弱。(2)在碰撞过程中,被撞FPSO尾部结构中各构件的损伤情况不尽相同,吸能能力也存在显著差异。从各构件吸能曲线上可以看出,在碰撞初始阶段,尾部结构中的中纵舱壁、尾封板和外板的吸能数量明显大于其他构件,这是由于以上三者在碰撞初期与撞击船的球鼻首发生了直接接触,撞击之后发生了程度较大的损伤变形,因而吸收的能量较多;而碰撞初期未与撞击球鼻首发生直接接触的构件,其产生的变形程度极小,吸能也较小。(3)中纵舱壁、尾封板及外板是主要的吸能构件,其中,中纵舱壁吸收的能量占到吸能总量的26%左右,尾封板占18%左右,外板占16%左右。其中,板材结构吸收能量约占尾部结构吸收总能量的75.5%,而T型骨材结构吸能数量约占尾部结构总吸能的24.5%,由此可见T型骨材结构在碰撞过程中能量吸收能力很小。提高船舶的耐撞性能可以在FPSO尾部易受碰撞损伤的位置添加板材结构进行能量吸收,例如增加FPSO尾部靠近尾封板位置处纵舱壁的数量。

4 结论

本文采用非线性数值仿真分析法,结合同步损伤分析技术,对串靠外输过程中由于过分纵荡运动造成的穿梭油轮首部与FPSO尾部发生碰撞事故进行了数值仿真分析与评估。主要研究结论如下:

(1)采用同步损伤分析技术模拟船舶碰撞过程,船体结构损伤变形表现出明显的局部性,基本上集中在撞击区域。与FPSO尾部结构的损伤变形程度相比,由于穿梭油轮首部结构的相对刚度较大,结构耐撞强度较强,损伤变形较小。

(2)船舶碰撞过程中结构的塑性变形吸收了撞击能量,FPSO的尾封板处出现了与球鼻首形状类似的巨大凹陷变形,尾部结构吸收了大部分撞击能量;穿梭油轮首部结构也吸收了一部分能量,约占总吸能的39%,这样可以使FPSO尾部结构的损伤变形程度得到相对缓解。此结论也表明:采用同步损伤分析技术得到的结果更加接近真实情况。

(3)FPSO尾部区域的中纵舱壁、尾封板及外板等板材结构是主要吸能构件,T型骨材结构的吸能能力次之。其中,板材结构吸收能量约占尾部总吸能的75.5%,T型骨材结构吸收能量约占24.5%,因此可以通过在FPSO尾部容易遭受碰撞的位置增添板材结构以提高其耐撞性能。

(4)本文虽然采用同步损伤分析技术,模拟了FPSO和穿梭油轮的碰撞过程,但是并未考虑碰撞双方周围流场以及碰撞双方的耦合作用等影响因素。今后的研究有必要综合考虑上述影响因素,开展更为真实的尾碰性能分析。